1.本发明涉及铝合金技术领域,尤其涉及一种7xxx系铝合金的形变热处理方法。

背景技术:

2.7xxx系超高强铝合金具有密度低、强度高、易加工等优点,是飞机、火箭、轨道交通以及武器装备的重要结构材料,在经济社会发展以及国防现代化建设中具有极其重要的作用。目前这类铝合金材料正向高综合性能方向发展,不仅要求超高强度,而且需兼备较好的韧性以及耐蚀性。但是,高zn含量或低cu含量的7xxx系超高强铝合金的时效析出相易在晶界富集且电极电位较低,以致沿晶界腐蚀并发生断裂的特征非常显著,合金耐应力腐蚀性能较差,这是此类铝合金应用时普遍遇到的瓶颈问题,限制了其潜力的发挥。

3.为了提高7xxx系铝合金的应力腐蚀抗力,人们相继发展了过时效、回归再时效、缓饱和再时效(t77)等时效热处理制度以及高温预析出、慢速率淬火析出和分级淬火析出等热处理方法,以调控晶界析出相的形态和分布,使晶界析出相呈离散状分布,以缓解上述超强铝合金强度与耐蚀性之间的尖锐矛盾。但上述热处理方法,在提升耐蚀性的同时,会伴随有一定的强度损失,这对解决合金强度与耐蚀性之间的矛盾仍存有一定的局限性,耐蚀性仍是制约7xxx系超强铝合金发展和应用的瓶颈问题。因此,在保证合金强度不损失的前提下,为进一步提升7xxx系超强铝合金应力腐蚀抗力,需要探索解决强度与耐蚀性间矛盾的新方法。

技术实现要素:

4.本发明解决的技术问题在于提供一种提升7xxx系铝合金应力腐蚀抗力的形变热处理方法,该方法在保证铝合金强度的同时还可提升耐蚀性。

5.有鉴于此,本技术提供了一种提升7xxx系铝合金应力腐蚀抗力的形变热处理方法,包括:

6.将7xxx系铝合金固溶-水淬之后再依次进行预冷变形和三级人工时效热处理。

7.优选的,所述预冷变形在水淬后1h内进行,所述三级人工时效热处理在预冷变形后24h内进行。

8.优选的,所述预冷变形的预变形量为1~5%。

9.优选的,所述三级人工时效热处理的制度为:第一级时效的温度为110~130℃,时间为6~24h,第二级时效的温度为150~200℃,时间为1~10h,水淬,第三级时效的温度为110~130℃,时间为18~24h。

10.优选的,所述固溶-水淬中,所述固溶的温度为470~485℃,时间为1~3h,所述淬火的转移时间小于10s,所述淬火介质为室温水。

11.优选的,所述7xxx系铝合金为zn的质量分数大于8.0wt%的高zn含量7xxx系铝合金或cu的质量分数小于1.6wt%的低铜或无铜7xxx系铝合金。

12.本技术提供了一种7xxx系铝合金的热处理方法,其包括将7xxx系铝合金固溶-水

淬之后再依次进行预冷变形和三级人工时效热处理。本发明采用采用预冷变形手段,在合金晶粒内部和晶界处形成大量位错,诱导晶内、晶界析出相分别在晶内和晶界处不同程度地析出,再通过缩短过时效时间保证晶内析出相粗化不明显的同时,使得晶界析出相明显粗化以及高离散化分布,从而达到阻断应力腐蚀阳极溶解通道的效果;与此同时通过预冷变形产生的位错,为晶内cu原子向晶界扩散提供扩散通道,促进晶界析出相中cu原子含量大幅提升,晶界处阳极相电极电位由此增加,从而达到提升阳极溶解壁垒的效果;在阳极溶解通道阻断和阳极溶解壁垒增高的协同作用下提升7xxx系铝合金应力腐蚀抗力,可实现7xxx系铝合金高强度与良好耐蚀性的兼备,克服现有7xxx系铝合金超高强度与优良耐蚀性二者不能兼顾的问题。

附图说明

13.图1为本发明中对比例1制备的1#合金试样和实施例制备的11#、12#、13#合金试样的v-k曲线图;

14.图2a、b、c、d分别为本发明中对比例1制备的1#合金试样和实施例制备的11#、12#、13#合金试样的位错形貌图;

15.图3a、b为本发明中对比例1制备的1#合金试样的晶内和晶界形貌图;

16.图3c、d为本发明中实施例制备的11#合金试样的晶内和晶界形貌图;

17.图3e、f为本发明中实施例制备的12#合金试样的晶内和晶界形貌图;

18.图3g、h为本发明中实施例制备的13#合金试样的晶内和晶界形貌图;

19.图4a、b、c、d分别为本发明中对比例1制备的1#合金试样和实施例制备的11#、12#、13#合金试样的haddf-stem图;图4e、f、g、h分别为本发明中对比例1制备的1#合金试样和实施例制备的11#、12#、13#合金试样晶界析出相中al、zn、mg、cu原子线性扫描结果。

具体实施方式

20.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

21.鉴于7xxx系铝合金强度与耐蚀性的不平衡性,本技术提供了一种提升7xxx系铝合金应力腐蚀抗力的形变热处理方法,该方法仅通过预冷变形和三级人工时效热处理,即实现了7xxx系铝合金高强度与良好耐蚀性的兼备,克服了7xxx系铝合金超高强度与优良耐蚀性二者不能兼顾的问题。具体的,本发明实施例公开了一种7xxx系铝合金的热处理方法,包括:

22.将7xxx系铝合金固溶-水淬之后再依次进行预冷变形和三级人工时效热处理。

23.按照本发明,首先将7xxx系铝合金固溶-水淬之后进行预冷变形,在本技术中,所述7xxx系铝合金包含但不限定于高zn含量(zn质量分数大于8.0%)的7xxx系铝合金、低cu或无cu含量(cu质量分数小于1.6%)的7xxx系铝合金以及高zn低cu含量的7xxx系铝合金,如7085、7056、7136、7095、7097铝合金。上述铝合金易出现耐应力腐蚀性能差的问题,因此本技术的形变热处理方法主要针对上述7xxx系铝合金。所述固溶-淬火处理中,所述固溶的温度为465~485℃,时间为1~3h,所述淬火的转移时间小于10s,所述淬火的介质为室温

水;更具体地,所述固溶的温度为470~485℃,时间为1~3h。

24.在预冷变形的过程中,本技术所述预冷变形的处理方式可以为预拉伸,也可以为预压缩,所述预冷变形的预变形量为1~5%,在具体实施例中,所述预冷变形的预变形量为1%、2%或3%。在本技术中,所述预冷变形的预拉伸量可根据合金化程度高低选择不同预拉伸量,高合金化程度合金需进行低预拉伸量变形,反之,需进行大预拉伸量变形。

25.本技术进行的预冷变形在合金晶粒内部和晶界处形成大量位错,诱导晶内、晶界析出相分别在晶内和晶界处不同程度地析出,产生的位错,为晶内cu原子向晶界扩散提供扩散通道,促进晶界析出相中cu原子含量大幅提升,晶界处阳极相电极电位由此增加,从而达到提升阳极溶解壁垒的效果。

26.按照本发明在预冷变形之后则进行了三级人工时效热处理,所述三级人工时效热处理制度为:第一级时效的温度为110~130℃,时间为6~24h,第二级时效的温度为150~200℃,时间为1~10h,水淬,第三级时效的温度为110~130℃,时间为18~24h;更具体的,第一级时效的温度为120℃,时间为6~24h,第二级时效的温度为160℃,时间为6~10h,水淬,第三级时效的温度为120℃,时间为24h。本技术通过调控时效时间以保证晶内析出相粗化不明显,使得晶界析出相明显粗化以及高离散化分布,从而达到阻断应力腐蚀阳极溶解通道的效果;该阳极溶解通道阻断与上述阳极溶解壁垒增高的协同作用,实现了强度和良好耐蚀性的兼备。

27.本技术中的三级时效中第二级时效温度最高,有利于时效析出相的长大与粗化,包括晶内析出相和晶界析出相,也有利于扩散系数较小的cu原子的扩散,通过增加预变形与缩短第二级时效时间,可以实现晶内析出相不明显粗化、晶界析出相明显粗化以及晶界析出相中cu原子含量的增加,再进行第三级时效可以进一步弥补第二级过时效的强度损失而提升强度。

28.为了进一步理解本发明,下面结合实施例对本发明提供的7xxx系铝合金的热处理方法进行详细说明,本发明的保护范围不受以下实施例的限制。

29.本发明实施例1~4及对比例1~9均采用下述方案进行制备:

30.实施例和对比例所用合金试样均选用7056铝合金(al-9.1zn-1.9mg-1.55cu-0.13zr-0.03fe-0.02si,质量分数,%)热轧板;合金试样预变形与时效热处理按表1中记载的参数确定。

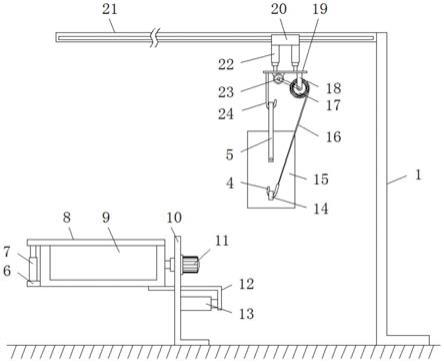

31.固溶-淬火处理:在井式电阻炉中将合金试样进行加热,升温至475℃后保温2h,随后将试样进行水淬,淬火转移时间小于10s;

32.预拉伸处理:淬火后1h内,将试样在拉伸机上进行预拉伸变形处理,预拉伸变形量根据表1中记载参数确定;

33.人工时效处理:预拉伸处理后24h内,将试样放入箱式干燥炉中进行第一级时效处理,在120℃保温24h;随后将样品转移至155℃干燥炉中进行第二级时效处理,保温一定时间后进行水淬处理,保温时间根据表1中记载参数确定;最后再进行第三级时效处理,时效温度为120℃,保温时间24h。

34.本发明对比例1~9制备的试样依次为1#至9#;实施例1~4制备的试样依次为10#至13#。本发明对比例及实施例合金试样的力学性能和应力腐蚀寿命见表2。

35.表1各实施例或对比例合金试样预拉伸与时效热处理参数

[0036][0037][0038]

表2各实施例或对比例中合金试样力学性能和应力腐蚀寿命

[0039][0040][0041]

从表2可以看出,实施例1-3制备的合金试样10#、11#、12#合金都具有较好的应力腐蚀寿命以及强度,这说明通过预拉伸变形结合时效工艺调控可达到7xxx系合金力学性能和耐蚀性的良好匹配。1#合金试样由于没有拉伸处理,其晶内位错密度较低,晶界析出相间距小、离散化程度低,以致应力腐蚀抗力较差;2#、4#、6#合金试样虽经预拉伸处理,但由于第二级高温时效时间较短,晶内cu原子扩散至晶界处形成晶界析出相的时间较短,以致晶界析出相粗化程度、离散化程度以及电极电位较低,导致应力腐蚀抗力低下;8#、9#、13#合金试样经预拉伸处理后,应力腐蚀寿命仍然低下,其主要原因是预变形量过大致使合金内部形成了局部变形损伤,在应力作用下产生应力集中,从而促进应力腐蚀裂纹扩展与传播;3#合金在小预拉伸量处理以及较长时间的第二级高温时效处理后,强度良好,应力腐蚀有所提升但效果不明显;5#、7#合金试样为发生应力腐蚀开裂的主要原因是合金经适量预拉伸处理后,进行了较长时间的第二级高温时效处理,使得合金试样强度大幅度下降,在522mpa应力作用下合金试样发生了屈服松弛现象。

[0042]

图1为本发明中对比例1制备的1#合金试样和实施例制备的11#、12#、13#合金试样的v-k曲线图;从图1可以看出,经不同预拉伸量的预变形处理后,7xxx系铝合金的应力腐蚀裂纹扩展速率降低,临界应力腐蚀强度因子(k

iscc

)大幅升高,但预拉伸量过大,应力腐蚀裂纹扩展速率会有所回升,临界应力腐蚀强度因子会有所降低;11#、12#、13#合金比1#合金的二级时效时间缩短,大幅提高了应力腐蚀抗力,通过预变形 缩短二级时效时间,既提高了时效效率,又大幅提升了应力腐蚀抗力,同时强度也未损失,还略有提高。

[0043]

图2a、b、c、d分别为本发明中对比例1制备的1#合金试样和实施例制备的11#、12#、13#合金试样的位错形貌图;图2可以看出,经不同预拉伸量的预变形处理后,7xxx系铝合金晶内和晶界均形成了不同数量密度的位错。

[0044]

图3中1#、11#、12#和13#合金试样的晶内析出相、晶界析出相尺寸统计结果见表3;

[0045]

表3图3中1#、11#、12#和13#合金试样的晶内析出相、晶界析出相尺寸统计结果

[0046][0047]

从表3可以看出,分别经2%、3%、4%预拉伸处理的合金试样,其晶内析出相尺寸分别增加了约0.5倍、1.2倍、1.2倍,而晶界析出相尺寸分别增加了约3.1倍、3.6倍、4.8倍,pfz宽度分别增加了约1.1倍、1.9倍、2.6倍。由此可得,经预拉伸时效处理后,晶界析出相尺寸的增加倍数远高于晶内析出相尺寸的增加倍数,且预拉伸量越大,两者的增加倍数差值越大,这说明预拉伸处理更有利于晶界析出相的析出与长大。而晶界析出相的粗化势必会增加相邻晶界析出相间的间距,使得晶界析出相离散化程度更高,从而阻断了阳极溶解通道。

[0048]

从图3可以看出,经不同预拉伸量的预变形处理后,7xxx系铝合金晶内时效析出相和晶界时效析出相均有不同程度的粗化,且晶界析出相的粗化程度远高于晶内析出相。

[0049]

图4中1#、11#、12#和13#合金试样的晶界析出相中al、zn、mg、cu原子含量统计结果及其晶界析出相化学计量式见表4;

[0050]

表4图4中1#、11#、12#和13#合金试样的晶界析出相中zn、mg、cu原子含量统计结果及其晶界析出相化学计量式

[0051][0052][0053]

从表4可以看出,经0~4%预拉伸处理后合金试样,其晶界析出相中cu原子的化学计量值依次为:0.19-0.24、0.18-0.27、0.22-0.27、0.22-0.29,其值依次增加,这说明预拉伸有助于cu原子取代晶界析出相中的zn原子,从而提升晶界析出相中cu原子含量占比。而cu原子占比增加导致了晶界析出相的电极电位随之增加,阳极溶解壁垒相应升高。

[0054]

从图4可以看出,经不同预拉伸量的预变形处理后,7xxx系铝合金晶界析出相中al、zn、mg、cu原子含量均有不同程度增加;但cu原子的增加幅度远高于其他原子。

[0055]

根据上述实施例也可以得知,通过预拉伸 适当缩短二级时效时间,实现了强度与腐蚀抗力的良好匹配。若合金预拉伸后不缩短二级时效时间(5#、7#合金),al、zn、mg、cu原子扩散更充分,晶内和晶界析出相均粗化,强度损失严重,应力腐蚀裂纹不萌生,这说明二级时效时间太长,因此要缩短。

[0056]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0057]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。