1.本发明涉及一种高炉炼铁工艺方法,特别是一种快速开炉方法。

背景技术:

2.冶金行业的炼铁厂大中型高炉在整个寿命周期内面临建成投产开炉、大修开炉、中修开炉等多次开炉。高炉开炉是一个繁杂的工程,是炼铁生产中较为复杂的操作过程。开炉前高炉状况及开炉条件各不相同,开炉情况也大不相同,目前所采用的开炉方式主要为两大类,一是采用枕木填充炉缸开炉,二是采用全焦开炉。传统全焦开炉速度慢,焦炭燃烧慢,料动速度慢,以石灰石造渣容易粉化引起爆裂,造成悬料。枕木填充炉缸开炉,木柴过多占据空间过大容易引起崩料。此外,在开炉过程中的诸多环节中如何提高效率、降低消耗以保证高炉顺利出铁及出铁后快速达产都是业内人士研究和改进的重点课题。,

技术实现要素:

3.本发明旨在提供一种快速开炉方法,采用所述方法可在保持高效率开炉的同时减少环保及安全问题。

4.为达到上述目的,本发明采用的技术方案是这样的:

5.一种快速开炉方法,按照下述步骤进行:

6.(1)铁口预埋送气管道:将内径为30~35mm球墨铸铁材质的送气管道,深入高炉炉缸中心位置,送气管道位于高炉缸内的部位的1/2包裹耐材泥包保护层,送气管道位于高炉外部的部位连通氮气管道和高压风管道,送气管道位于高炉外部的部位设有出铁阀门;

7.(2)用捣打料和焦粉填充主沟:主沟上先填充10-20cm焦粉,再填充10-20cm捣打料,减少所述主沟容积使第一次出铁顺利流出主沟;

8.(3)烘炉:高炉风口前端伸入炉内部分处插入导风管,导风管探入高炉内,在高炉炉缸内搭制螺旋叶片热风分流台,由导风管吹入炉缸内的热风经螺旋叶片热风分流台均匀吹向至炉墙100-300mm内范围;

9.(4)选择开炉料:开炉料为焦炭和木柴,焦炭全部用干熄焦,焦炭木柴比1:3~4;

10.(5)氮气降温:由铁口送气管道吹入氮气降温,炉缸温度在100~150℃;

11.(6)带风装料:先装入干熄焦铺满炉底,深度为300~500mm,然后焦柴混装至风口位置,装风口小套,然后由炉顶人孔加入余量木柴至炉腹的高度二分之一处,装料过程由铁口送气管道吹入氮气、冷风保护;继续填装矿焦比为0.6-0.8、焦比为2.7~2.9的轻负荷料,开炉碱度在0.75-0.95之间,焦比为2.7~2.9,用负荷料中萤石、锰矿使渣系尽早形成,加入烧结矿造渣,使渣铁提前进入炉缸;在装完轻负荷料不马上送风点火,由风口送风管道送冷风和铁口送气管道继续送氮气2-3小时,风温控制100-150℃;

12.(7)热风点火:铁口送气管道改送550~600kpa高压风,由风口送风管道送入700~800m3/min的小风量风,将风口附近的木柴和焦炭点燃,然后风口送风管道改送入1400~1800m3/min的大风量至出铁;

13.(8)快速引煤气:使焦炭快速燃烧,空焦和负荷料促进快速形成软熔带。

14.上述快速开炉方法,氮气降温步骤氮气压力为0.7~0.9mpa,风量在200~400m3/min。

15.上述快速开炉方法,热风点火步骤所述小风量热压在100~140kpa,风温在700~750℃;所述大风量热压在210~350kpa,风温在900~1100℃。

16.上述快速开炉方法,所述螺旋叶片热风分流台,由立柱、台体和螺旋叶片构成,台体为倒置的圆台形,台体周边分布螺旋叶片,叶片相对台体的轴向倾斜设置,台体高于风口,台体套装在立柱上,与立柱间隙配合。

17.上述快速开炉方法,台体与立柱间隙配合,台体高于风口1-1.5m,螺旋叶片与台体轴向的倾角为40-60

°

。

18.上述快速开炉方法,高炉开炉第一次出铁,利用打开送气管道的出铁阀门达到开口目的,铁水流出并熔融送气管道加快出铁效率。

19.本发明的有益效果如下:

20.(1)耗时短,效率高,同时减少环保、安全问题,干熄焦、提前烘炉减少各环节带水量;

21.(2)烘炉采用螺旋叶片热风分流台热风均匀分流,对炉墙进行快速有效的烘干,大幅度减少烘炉时间;

22.(3)焦柴混装易送风、有利于快速点火燃烧,为上部的炉料下降腾出空间,有利于料柱的快速松动,较全焦顺利开炉时料柱松动快约1-2小时;

23.(4)喷吹氮气保护的同时吹出粉尘,带风装料对于烘干焦炭和入炉料水分效果显著,可降低开炉总焦比200-300kg/t,减少了高炉开炉过程中崩悬料现象,为开炉的顺利进行奠定了基础;

24.(5)开炉碱度低,加以过量萤石、锰矿使渣系尽早形成,烧结矿代替石灰石可增加出铁量同时避免悬料;

25.(6)铁口预埋送气管道出铁时取消泥炮开孔,缩短出铁时间,提高出铁效率;

26.(7)使用大风量利用热风快速燃烧,热空气和煤气快速加热炉料达到快速出铁的目的。

27.采用本发明方法相比常规技术可缩短开炉时间8-12小时。

附图说明

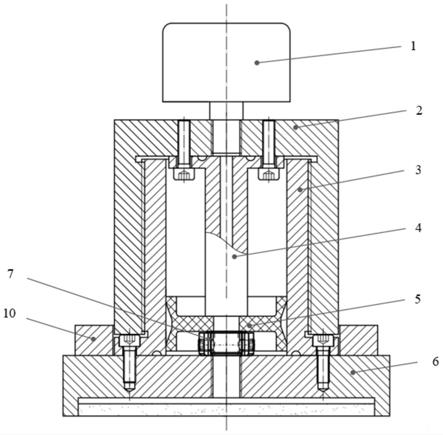

28.图1是送气管道安装示意图;

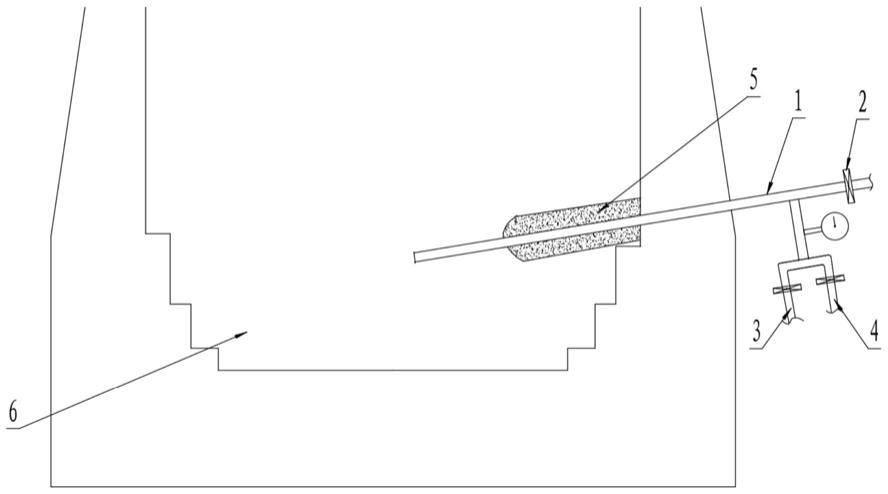

29.图2是旋热风分流台安装示意图。

30.图中各标号清单为:1、送气管道,2、出铁阀门,3、氮气管道,4、高压风管道,5、耐材泥包保护层,6、炉缸,7、炉腹;8、风口,9、导风管,10、立柱,11、台体,12、螺旋叶片。

具体实施方式

31.下面将结合附图和实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明

保护的范围。

32.本实施例具体包括如下步骤:

33.(1)铁口预埋送气管道:参看图1,在铁口预埋内径为30~35mm球墨铸铁材质的送气管道1,送气管道一部分深入高炉的炉缸6中心位置,送气管道位于高炉缸内的二分之一部位的设置耐材泥包保护层5,送气管道位于高炉外部的部位设有出铁阀门2,送气管道位于高炉外部的部位分别连通氮气管道3和高压风管道4,氮气管道和高压风管道上分别设置阀门,可以在开炉的不同阶段通过切换管道将氮气或高压风送入高炉。

34.(2)用捣打料和焦粉填充主沟:主沟上先填充10-20cm焦粉,再填充10-20cm捣打料,减少主沟容积使第一次出铁顺利流出主沟。

35.(3)烘炉:参看图2,在高炉的风口8处插入φ108的导风管9,导风管探入高炉炉缸内;在高炉炉缸内搭制螺旋叶片热风分流台,螺旋叶片热风分流台由立柱10、台体11和螺旋叶片12构成。台体为倒置的圆台形,螺旋叶片分布在台体周边,螺旋叶片的切线相对台体的轴向倾斜40-60

°

,台体高于风口1-1.5m,台体中心套装在立柱上,与立柱构成间隙配合。由导风管吹入炉缸内的热风向上运行的过程推动螺旋叶片,螺旋叶片带动台体相对立柱转动,转动过程中热风均匀的吹向至炉墙100-300mm内范围。采用螺旋叶片热风分流台,在均匀加热炉壁的同时相比常规技术可以大幅度缩短烘炉时间。本实施例烘炉时间为24小时,炉内温度300℃。较传统烘炉方式可缩短一半以上时间.

36.(4)选择开炉料:本发明开炉料为焦炭和木柴,焦炭全部用干熄焦,减少水分入炉。炉缸、炉腹位置填充焦炭、木柴,焦炭木柴体积比1:3~4。开炉料选择添加木柴主要是起到木柴快速燃烧后腾出空间,松动高炉料柱,加快高炉冶炼进程的作用;木柴若添加比例过多,开炉初期腾出空间过多,未充分预热的含铁料进入炉缸,不利于高炉冶炼进程推进;木柴若添加过少,起不到松动料柱作用。本实施例中焦炭木柴比为1:3.5。采用焦柴混料较全焦开炉时料柱松动加快约1小时。

37.(5)氮气降温:烘炉后炉内温度较高,直接装入开炉料有可能引燃木柴,木柴焦炭提前燃烧会引发环保、安全问题,所以先要凉炉降温。为加快降温速度,由铁口送气管道吹入氮气降温,氮气压力为0.7~0.9mpa,风量在200~400m3/min,将炉温降至100~150℃。本实施例中氮气压力0.8mpa,风量在350m3/min,炉温降至120℃。

38.(6)带风装料:装料时先装入焦炭深度为400mm,吸收部分炉体热量并将螺旋叶片热风分流台的立柱压塌,然后焦炭木柴混装接近风口位置,在风口加装木柴,以利于点火燃烧,装风口小套,然后由炉顶人孔加入余量木柴至炉腹7的高度二分之一处。上述装料过程由铁口送气管道送入氮气进行装料保护;继续填装矿焦比为0.6-0.8、焦比为2.7~2.9的轻负荷料,开炉碱度在0.75-0.95之间,轻负荷料中萤石、锰矿使渣系尽早形成,加入烧结矿造渣,使渣铁提前进入炉缸。在装完轻负荷料不马上送风点火,铁口送气管道继续送氮气2~3小时,风温控制100-150℃;便于高炉上部轻负荷料处于疏松状态,利于高炉容易接受风压、风量。

39.(7)热风点火:高压风管道4、铁口送气管道送入600kpa高压风,助于炉缸活跃;由风口送风管道送入700~800m3/min的风量,将风口附近的木柴和焦炭点燃,因高炉上部负荷料比较疏松,容易接受风量,利用能接受的最大风量进行操作,本实施例热压可快速(2-3小时内)加至280kpa,风量1550m3/min;及时加风提高风量,提高风速,延长风口回旋区,在

初渣形成前积极用风,并且有攻有守推进高炉快速恢复。

40.(8)快速引煤气:送风后打开炉顶大放散,煤气直接放散,本发明中第采用(4)、(6)步特有开炉技术,高炉加风速度快,吨铁煤气量可快速达到正常生产水平,引煤气在顶温接近80℃时关炉顶大放散,引煤气至高压阀组和外网。本实施开炉不到2小时引煤气,提高效率且有益于环保。常规方法引煤气需要4~6小时。焦炭快速燃烧,空焦和负荷料促进快速形成软熔带。

41.根据铁口送气管道的压力表晃动情况判断炉内铁水生成情况,当高压风压力与炉缸内铁水压力相当,推算炉缸铁水量50吨左右,预计铁水可通过主沟,具备出铁条件,关闭送气阀门准备出铁,利用打开送气管道的出铁阀门达到开口目的,铁水流出并熔融送气管道加快出铁效率。取消了泥炮开孔,缩短出铁时间。

42.本实施例10小时出铁,11小时喷煤,12.5小时富氧,2天基本达产,实现了快速开炉。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。