1.本发明涉及磁性材料技术领域,尤其涉及一种钴基非晶合金薄膜及制备方法、应用其的电磁屏蔽膜与设备。

背景技术:

2.现在市场上的非晶软磁材料主要包括铁基、钴基、镍基等非晶合金以及纳米晶合金。钴基非晶具有高磁导率,低矫顽力和低损耗特点,由此使其成为优异的软磁材料。随着科学技术的发展,尤其是信息技术的迅速发展,各行业对各种电子器件会提出越来越高的要求,微型化、高灵敏度、响应快以及高稳定性将是未来的趋势,钴基非晶材料将会在工业自动化、汽车电子、信息技术和医疗仪器等诸多领域取得越来越广泛的应用。

3.钴基非晶合金的低损耗、低矫顽力、高磁导率以及高剩磁的特点使其广泛应用在电子设备领域。为了进一步满足电子设备领域对钴基非晶合金的要求,需要进一步提高钴基非晶合金的磁性能。

4.目前非晶磁性薄膜的制备多采用化学镀/电镀沉积技术在高电导率的金属箔上沉积非晶态ni基合金的过程,化学镀/电镀沉积技术易造成环境污染且对合金成分的选择有要求限制;而采用磁控溅射制备非晶磁性薄膜,合金薄膜成分的选择比较宽广且绿色环保。

5.电磁屏蔽是控制电磁干扰的有效手段,电磁屏蔽材料是电磁屏蔽的重要工具。传统金属及金属基复合材料是最常用的电磁屏蔽材料。按金属材料导电及导磁能力的强弱,分别将其用于屏蔽高频或低频电磁波。铜、铝、银等高电导率金属材料通常用于屏蔽高频电磁波。而静电场及低频磁场通常用高磁导率材料来屏蔽,如纯铁、硅钢、坡莫合金。但是传统金属材料密度大,厚重,柔韧性差,所对应的频带宽度较窄,屏蔽效能有限等问题。

6.目前,电子产品及设备由于功能需求各异,高频震荡所产生的电磁波含有各种复杂高低频频段共存,传统电磁屏蔽材料难以解决此类复杂电磁兼容问题,因此需要开发一种新型性能更为优秀的电磁屏蔽材料。

技术实现要素:

7.本发明为克服现有技术的不足而提供一种钴基非晶合金薄膜及制备方法、应用其的电磁屏蔽膜与设备。

8.一种钴基非晶合金薄膜,其成分包括co、fe、b、si、ni、mo,其各元素的质量百分比为:65wt%≤co≤85wt%,3wt%≤fe≤6.5wt%,1wt%≤b<5wt%,2wt%≤si≤15wt%,0.5≤ni≤6wt%,0≤mo<2.5wt%。

9.进一步地,其成分还包括c、p、s元素中的任意一种或多种,其各元素的质量百分比为:65wt%≤co≤85wt%,3wt%≤fe≤6.5wt%,1wt%≤b<5wt%,2wt%≤si≤15wt%,0.5≤ni≤6wt%,0≤mo<2.5wt%,0﹤x≤5wt%,x为c、p、s元素中的任意一种或多种。

10.一种制备上述钴基非晶合金薄膜的制备方法,包括以下步骤:

11.s1、将原料熔炼得到母合金,将所述母合金进行精细加工,得到钴基合金靶材;原

料的成分包括co、fe、b、si、ni、mo,其各元素的质量百分比为:65wt%≤co≤85wt%,3wt%≤fe≤6.5wt%,1wt%≤b<5wt%,2wt%≤si≤15wt%,0.5≤ni≤6wt%,0≤mo<2.5wt%;

12.s2、使基片的温度小于80℃,并在所述钴基合金靶材的侧面平行放置接地连接的基片,基片与所述钴基合金靶材之间保持距离l,l在2~10cm范围内;采用磁控溅射法在基片上沉积得到非晶态的钴基非晶合金;

13.s3、将脉冲电源功率保持在2~10kw范围内,在基片上进行时间t的金属沉积,使基片上形成钴基非晶合金薄膜。

14.进一步地,所述步骤s1中,所述钴基合金靶材的厚度为1~6mm。

15.进一步地,所述步骤s2和步骤s3中,磁控溅射时,基片的沉积温度小于120℃;磁控溅射采用的工作气体为ar,通入ar后真空度为1

×

10-1

~5

×

10-1

pa;磁控溅射的工作电流为在4~12a范围内,镀膜的线速度为0.5~5m/min,溅射时间t为5~120min。

16.进一步地,在所述步骤s2和所述步骤s3中,镀膜时工作腔的工作温度保持为25℃~100℃。

17.进一步地,所述钴基非晶合金薄膜的厚度为20~2000nm。

18.进一步地,在步骤s1中,将c、p、s元素中的任意一种或多种,制备成纯元素或混合元素靶材;将所述钴基合金靶材与纯元素或混合元素靶材的质量按照10:1的比例进行拼接形成组合靶材;在步骤s2中,使基片的温度小于80℃,并在所述组合靶材的侧面平行放置接地连接的基片,基片与所述组合靶材之间保持距离l,l在2~8cm范围内;采用磁控溅射法在基片上沉积得到非晶态的钴基非晶合金。

19.进一步地,所述组合靶材的厚度为1~6mm。

20.进一步地,所述步骤s2和步骤s3中,磁控溅射时,基片的沉积温度小于120℃;磁控溅射采用的工作气体为ar,通入ar后真空度为1

×

10-1

~5

×

10-1

pa;磁控溅射的工作电流为在4~12a范围内,镀膜的线速度为0.5~5m/min,溅射时间t为5~120min。

21.进一步地,其特征在于,在所述步骤s2和所述步骤s3中,镀膜时工作腔的工作温度保持为25℃~100℃。

22.进一步地,所述钴基非晶合金薄膜的厚度为20~2000nm。

23.一种应用有上述钴基非晶合金薄膜的电磁屏蔽膜,包括依次布置的载体层、导磁层和保护层,所述导磁层为钴基非晶合金薄膜。

24.进一步地,所述导磁层由多个钴基非晶合金薄膜依次布置而成。

25.进一步地,相邻所述导磁层之间设置有c纤维层、p纤维层、s纤维层的任意一种或多种。

26.进一步地,所述导磁层与所述保护层之间设置有导电层,所述导电层是金属屏蔽层、碳纳米管屏蔽层、和石墨烯屏蔽层的任意一种或由金属屏蔽层、碳纳米管屏蔽层和石墨烯屏蔽层任意多种依次布置而成。

27.进一步地,所述金属屏蔽层包括单金属屏蔽层和/或合金屏蔽层;其中,所述单金属屏蔽层由铝、钛、锌、铁、镍、铬、钴、铜、银和金中的任意一种材料制成,所述合金屏蔽层由铝、钛、锌、铁、镍、铬、钴、铜、银和金中的任意两种或两种以上的材料制成。

28.进一步地,相邻所述导电层与所述导磁层之间通过化学镀、pvd、cvd、蒸发镀、溅射

镀、电镀或复合镀中的一种或多种方式相连。

29.进一步地,所述保护层和所述载体层是pps薄膜层、pen薄膜层、聚酯薄膜层、聚酰亚胺薄膜层、环氧树脂油墨固化后形成的膜层、聚氨酯油墨固化后形成的膜层、改性丙烯酸树脂固化后形成的膜层、聚酰亚胺树脂固化后形成的膜层中的任意一种。

30.一种设备,包括上述电磁屏蔽膜。

31.本发明的有益效果在于:

32.采用本发明所述的化学成分(质量百分比)范围和磁控溅射工艺所制备的钴基非晶合金薄膜,通过添加ni元素并控制ni元素在一定含量范围内,这是由于非晶合金的微合金化是一种改善材料磁性能的方法,ni元素添加改变了原子排布以及原子间的相互作用,从而改善了磁性能,有效提升了钴基非晶合金薄膜的磁导率以及屏蔽效能,具有综合磁性能优异的有益技术效果,利用上述钴基非晶合金薄膜制备的电磁屏蔽膜,满足高性能要求的电子屏蔽材料的应用需求。同时,钴基非晶合金薄膜作为导磁层制成的电磁屏蔽膜,具备高磁导率,同时具备在不同的电磁频率下都能实现较好的屏蔽效能,在高频电磁场(》100khz)、低频磁场(100khz以下)均具有好的磁屏蔽效果,频率应用更宽。

33.另一方面,由于c、p、s元素具有较好的柔韧性能,通过在钴基非晶合金中引入c、p、s元素,改善了原子的排布,改变了原子键状态及原子间结合力,从而改善了合金内部缺陷,可以有效改善钴基非晶合金的柔韧性,使其在柔性电路板等对柔软性要求较高的设备中也能得到很好的应用。

附图说明

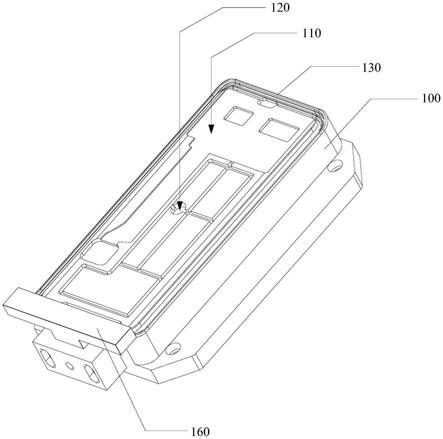

34.图1本发明实施例10-16中电磁屏蔽膜的结构示意图;

35.图2本发明实施例17中电磁屏蔽膜的结构示意图;

36.图3本发明实施例18中电磁屏蔽膜的结构示意图;

37.图4本发明实施例19中电磁屏蔽膜的结构示意图;

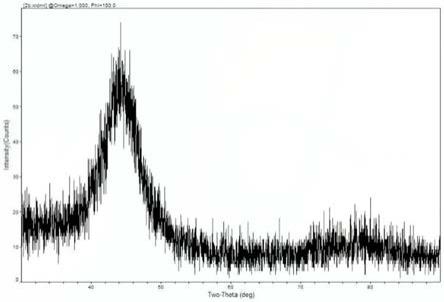

38.图5本发明实施例1中钴基非晶合金的xrd测试图片;

39.图6本发明实施例6中钴基非晶合金xrd测试图片。

40.附图标记说明:1.保护层;2.导电层;3.导磁层;4.载体层;5.c纤维层。

具体实施方式

41.为了使本发明的技术方案、目的及其优点更清楚明白,以下实施例,对本发明进行进一步的解释说明。

42.实施例1:

43.本实施例1提供一种钴基非晶合金薄膜,该钴基非晶合金薄膜的化学成分表达式为co

60

fe9b

13

si

15

ni3,该钴基非晶合金薄膜的xrd测试图如图5所示。

44.实施例2:

45.本实施例2提供一种制备实施例1的钴基非晶合金薄膜的方法。根据化学式的原子配比以计算出所需co、fe、b、si、ni的重量配比,进而计算出有其添加的各元素所需各原材料的重量;进而计算出所需各原材料的重量,该制备方法的具体步骤如下:

46.s1、将上述计算好的原材料重量进行熔炼得到co

60

fe9b

13

si

15

ni3母合金;

47.s2、将co

60

fe9b

13

si

15

ni3母合金按靶材规格形状进行切割、抛光打磨,得到co

60

fe9b

13

si

15

ni3合金靶材;

48.s3、用上一步得到的co

60

fe9b

13

si

15

ni3合金靶材裁取形状规格为110

×

700

×

6mm的合金靶材;

49.s4、选择柔性绝缘材料制备的基片,并将上一步裁取好的co

60

fe9b

13

si

15

ni3合金靶材和柔性绝缘基片放入工作腔内,在柔性绝缘基片下方设置有制冷装置,采用制冷手段使基片的温度小于80℃;

50.s5、保持co

60

fe9b

13

si

15

ni3合金靶材与柔性绝缘基片的距离为5.5cm,待制备室真空达到5.0

×

10-5

pa时通入ar气;

51.s6、当制备室真空度调整到2.2

×

10-1

pa时,调节气压使之起辉;

52.s7、调节脉冲电源电压为420v、电流为6a以及镀膜前进线速度为1m/min,在柔性绝缘基片上进行时间t的金属沉积,从而得到co

60

fe9b

13

si

15

ni3非晶合金薄膜。

53.上述制备方法中,溅射时间t为5~50min,可根据调整溅射时间,从而控制co

60

fe9b

13

si

15

ni3非晶合金薄膜的厚度。

54.实施例3:

55.本实施例3提供一种钴基非晶合金薄膜,该钴基非晶合金薄膜的化学成分表达式为co

67.5

fe4b

13

si

15

ni

0.5

。

56.实施例4:

57.本实施例4提供一种钴基非晶合金薄膜,该钴基非晶合金薄膜的化学成分表达式为co

67.5

fe4b

13

si

13.7

ni

1.8

。

58.实施例5:

59.本实施例5提供一种钴基非晶合金薄膜,该钴基非晶合金薄膜的化学成分表达式为co

65

fe4b

13

si

15

ni2mo1。

60.实施例6:

61.本实施例6提供一种钴基非晶合金薄膜,该钴基非晶合金薄膜的化学成分表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

2.7c9.1

,该钴基非晶合金薄膜的xrd测试图如图6所示。

62.由于c元素具有较好的柔韧性能,本实施例中通过在钴基非晶合金中引入c元素,可以改善钴基非晶合金的柔韧性,使其在柔性电路板等对柔软性要求较高的设备中也能得到很好的应用。

63.实施例7

64.本实施例7提供一种制备实施例6的钴基非晶合金薄膜的方法。先制备化学成分表达式为co

65

fe4b

13

si

15

ni3的钴基合金靶材,根据化学式的原子配比以计算出所需co、fe、b、si、ni的重量配比,进而计算出有其添加的各元素所需各原材料的重量;进而计算出所需各原材料的重量,该制备方法的具体步骤如下:

65.s1、将上述计算好的原材料重量进行熔炼得到co

65

fe4b

13

si

15

ni3母合金;

66.s2、将co

60

fe9b

13

si

15

ni3母合金按靶材规格形状进行切割、抛光打磨,得到co

60

fe9b

13

si

15

ni3合金靶材;

67.s3、将c元素制备成纯c靶材;

68.s4、将步骤s2得到的钴基合金靶材与步骤s3得到的纯c靶材的质量按照10:1的比

例进行拼接形成组合靶材;

69.s5、用上一步得到的组合靶材裁取成圆柱形的组合靶材;

70.s4、选择柔性绝缘材料制备的基片,并将上一步裁取好的组合靶材和柔性绝缘基片放入工作腔内,在柔性绝缘基片下方设置有制冷装置,采用制冷手段使基片的温度小于80℃;

71.s5、保持组合靶材与柔性绝缘基片的距离为5.5cm,待制备室真空达到5.0

×

10-5

pa时通入ar气;

72.s6、当制备室真空度调整到2.2

×

10-1

pa时,调节气压使之起辉;

73.s7、调节脉冲电源电压为420v、电流为6a以及镀膜前进线速度为1m/min,在柔性绝缘基片上进行时间t的金属沉积,从而得到co

59.1

fe

3.7b11.8

si

13.6

ni

2.7c9.1

非晶合金薄膜。

74.上述制备方法中,溅射时间t为5~50min,可根据调整溅射时间,从而控制co

59.1

fe

3.7b11.8

si

13.6

ni

2.7c9.1

非晶合金薄膜的厚度。

75.实施例8:

76.本实施例8提供一种钴基非晶合金薄膜,该钴基非晶合金薄膜的化学成分表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

1.8

mo

0.9

p

9.1

。

77.实施例9:

78.本实施例9提供一种钴基非晶合金薄膜,该钴基非晶合金薄膜的化学成分表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

2.7s9.1

。

79.实施例10:

80.本实施例10提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例1的钴基非晶合金薄膜,该实施例1的钴基非晶合金薄膜的化学表达式为co

60

fe9b

13

si

15

ni3。在本实施例中,电磁屏蔽膜依次布置有保护层、导磁层和载体层,其结构如图1所示。

81.本实施例中,导磁层选用化学表达式为co

60

fe9b

13

si

15

ni3的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

82.实施例11:

83.本实施例11提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例3的钴基非晶合金薄膜,该实施例3的钴基非晶合金薄膜的化学表达式为co

67.5

fe4b

13

si

15

ni

0.5

。在本实施例中,电磁屏蔽膜依次布置有保护层、导磁层和载体层,其结构如图1所示。

84.本实施例中,导磁层选用化学表达式为co

67.5

fe4b

13

si

15

ni

0.5

的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

85.实施例12:

86.本实施例12提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例4的钴基非晶合金薄膜,该实施例4的钴基非晶合金薄膜的化学表达式为co

67.5

fe4b

13

si

13.7

ni

1.8

。在本实施例中,电磁屏蔽膜依次布置有保护层、导磁层和载体层,其结构如图1所示。

87.本实施例中,导磁层选用化学表达式为co

67.5

fe4b

13

si

13.7

ni

1.8

的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

88.实施例13:

89.本实施例13提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例5的钴基非晶合金薄膜,该实施例5的钴基非晶合金薄膜的化学表达式为co

65

fe4b

13

si

15

ni2mo1。在本

实施例中,电磁屏蔽膜依次布置有保护层、导磁层和载体层,其结构如图1所示。

90.本实施例中,导磁层选用化学表达式为co

65

fe4b

13

si

15

ni2mo1的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

91.实施例14:

92.本实施例14提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例6的钴基非晶合金薄膜,该实施例6的钴基非晶合金薄膜的化学表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

2.7c9.1

。在本实施例中,电磁屏蔽膜依次布置有保护层、导磁层和载体层,其结构如图1所示。

93.本实施例中,导磁层选用化学表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

2.7c9.1

的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

94.实施例15:

95.本实施例15提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例8的钴基非晶合金薄膜,该实施例8的钴基非晶合金薄膜的化学表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

1.8

mo

0.9

p

9.1

。在本实施例中,电磁屏蔽膜依次布置有保护层、导磁层和载体层,其结构如图1所示。

96.本实施例中,导磁层选用化学表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

1.8

mo

0.9

p

9.1

的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

97.实施例16:

98.本实施例16提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例9的钴基非晶合金薄膜,该实施例9的钴基非晶合金薄膜的化学表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

2.7s9.1

。在本实施例中,电磁屏蔽膜依次布置有保护层、导磁层和载体层,其结构如图1所示。

99.本实施例中,导磁层选用化学表达式为co

59.1

fe

3.7b11.8

si

13.6

ni

2.7s9.1

的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

100.实施例17:

101.本实施例17提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例5的钴基非晶合金薄膜(化学表达式为co

65

fe4b

13

si

15

ni2mo1)。在本实施例中,电磁屏蔽膜依次布置有保护层、导电层、导磁层、载体层,其结构如图2所示。

102.本实施例中,导磁层选用化学表达式为co

65

fe4b

13

si

15

ni2mo1的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

103.实施例18:

104.本实施例18提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例5的钴基非晶合金薄膜(化学表达式为co

65

fe4b

13

si

15

ni2mo1)。在本实施例中,电磁屏蔽膜依次布置有保护层、导磁层、导电层、导磁层、载体层,其结构如图3所示。

105.本实施例中,导磁层选用化学表达式为co

65

fe4b

13

si

15

ni2mo1的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

106.实施例19:

107.本实施例19提供了一种电磁屏蔽膜,该电磁屏蔽膜的导磁层选用实施例5的钴基非晶合金薄膜(化学表达式为co

65

fe4b

13

si

15

ni2mo1)。在本实施例中,电磁屏蔽膜依次布置有

保护层、导磁层、c纤维层、导磁层、载体层,其结构如图4所示。

108.本实施例中,导磁层选用化学表达式为co

65

fe4b

13

si

15

ni2mo1的钴基非晶合金薄膜,保护层选用聚酯薄膜,载体层选用聚酰亚胺薄膜。

109.实施例20:

110.本实施例20提供了一种设备,包括电磁屏蔽膜。本实施例提供的设备在高低频电磁场都能实现较好的电磁屏蔽效果。

111.测试例1:

112.将实施例10-13的电磁屏蔽膜进行磁导率测试以及电磁屏蔽效能的测试,其测试结果如表1所示:

113.表1电磁屏蔽膜磁导率以及屏蔽效能

[0114][0115]

上述试验结果表明,实施例10-13提供的电磁屏蔽膜在不同的电磁频率下均具有较高的磁导率以及屏蔽效能。

[0116]

本发明钴基非晶合金薄膜作为导磁层制成的电磁屏蔽膜,具备高磁导率,同时具备在不同的电磁频率下都能实现较好的屏蔽效能,在高频电磁场(》100khz)、低频磁场(100khz以下)均具有好的磁屏蔽效果,频率应用更宽。

[0117]

测试例2:

[0118]

将实施例2、实施例14-16的电磁屏蔽膜分别进行不同电磁频率下的屏蔽效能测试以及抗拉强度的测试,其测试结果如表2所示:

[0119]

表2电磁屏蔽膜屏蔽效能以及抗拉强度

[0120][0121]

上述试验结果表明,实施例14-15提供的电磁屏蔽膜在不同的电磁频率下均具有较高的屏蔽效能。实施例14-16的抗拉强度均比实施例12的抗拉强度高,其中实施例14的抗拉强度比实施例12的抗拉强度高出73%。这是由于实施例14-16添加了具有较好的柔韧性能c、p、s元素,通过在钴基非晶合金中引入c、p、s元素,可以有效改善钴基非晶合金的柔韧性,使其在柔性电路板等对柔软性要求较高的设备中也能得到很好的应用。

[0122]

本发明的电磁屏蔽膜的应用前景如下:

[0123]

在现代电力电子产品及设备的电磁屏蔽中,传统材料很难做到在高频段和低频段同时具有良好的电磁屏蔽性能,通常在高频段具有较好的屏蔽效果,但对低频、弱磁场的屏蔽难度较大;或者在在中低频段具有较好的屏蔽效果,但对高频、强磁场的屏蔽难度较大。本发明中导磁层单层结构、导磁层和导电层双层结构、导磁层和导电层多层复合结构的电磁屏蔽材料是由具有高导磁性能的钴基非晶合金薄膜材料和具有高电导率的金属屏蔽层、碳纳米管屏蔽层、和石墨烯屏蔽层中的一种或多种组成,其具有高磁导率、高饱和磁感应强度、高导电性等优异性能。其高磁导率特性可对低频弱磁场具有较好的屏蔽效果,高导电性对电场和高频磁场有很好的屏蔽效果。本发明所涵盖的导磁层单层结构、导磁层和导电层双层结构、导磁层和导电层多层复合结构有效发挥了其在高低频电磁场的电磁屏蔽的综合优势,拓宽了其在电磁屏蔽的频谱带宽,可满足各种复杂频段的电磁波的屏蔽性能。因此,本发明中所涵盖的电磁屏蔽膜可在各种电力电子产品及设备(如智能手机、手表等数码产品,影像显示设备、电动汽车、测量仪器、医疗及军工精密设备等)的电磁屏蔽中有广阔的应用前景。

[0124]

以上所述仅为本发明的优选实施方式,对于本技术领域的技术人员,在不脱离本发明的实施原理前提下,依然可以对所述实施例进行修改,而相应修改方案也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。