1.本实用新型涉及一种缩口装置,尤其涉及一种结构紧凑、缩口长度可调的缩口装置。

背景技术:

2.目前现有的连接管端部的缩口结构,采用缩口机进行缩口操作,但目前现有的缩口设备通常针对单一规格长度进行缩口,因此在对不同规格缩口件进行缩口时无法及时调整。传统结构的缩口结构并非对待缩口配件360度环压,而是采用点压的方式从而造成缩口部与连接件之间的连接不紧密,如应用于电缆行业因连接处电缆铜丝单丝漏出容易造成漏电,应用于水暖行业因连接处非环压造成泄漏隐患,以及其他类似使用场合;另外目前传统的推进装置多为油缸或者汽缸,油缸因长时间工作导致油温升高易造成精度偏差,汽缸因气体存在一定的可压缩空间导致传动的稳定性和精度较差,因此如何克服以上问题是本实用新型需要解决的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种缩口装置,具有结构紧凑、缩口长度可调的特点。

4.为解决上述技术问题,本实用新型的技术方案为:一种缩口装置,其创新点在于:所述缩口装置安装在工作平台或者基准平面上,包括电机、与所述电机相连的电缸、与所述电缸相连的缩口组件,所述缩口组件包括安装在所述工作平台或者基准平面上的框架结构、固定安装在所述框架结构上且中心轴线水平设置的内缩口组件、活动连接安装在所述框架结构上且中心轴线水平设置的外缩口组件,所述外缩口组件和所述内缩口组件中心轴线重合,且所述外缩口组件位于所述内缩口组件外部,所述外缩口组件与所述框架结构之间的活动连接为所述外缩口组件通过连杆组件与电缸的传动轴相连,所述框架结构上设置有旋入或者部分旋入所述内缩口组件内的螺杆顶杆,待缩口配件从所述内缩口组件伸入后抵在所述螺杆顶杆上。

5.优选的,所述框架结构包括竖直设置且相互平行布置的第一竖板和第二竖板,所述第一竖板和所述第二竖板固定安装在所述工作平台或者基准平面上,所述第一竖板和所述第二竖板之间设置有连接两者且位于两者上方的加强筋。

6.优选的,所述内缩口组件从右到左依次包括安装在框架结构侧边的直筒、安装在该直筒端部的齿状结构、罩在所述齿状结构上的壳罩、安装在所述壳罩左侧并固定在所述壳罩上的内挡圈,所述齿状结构在所述外缩口组件向右运动后齿状结构向着中心芯部运动。

7.优选的,所述齿状结构由若干沿径向均匀分布的齿牙组成,所述壳罩上沿壳罩一周设置有供若干所述齿牙穿过的齿牙槽,所述内挡圈、壳罩和直筒上均设置有中心轴线重合且供待缩口配件穿过的预设孔,所述螺杆顶杆旋配进入所述直筒上设置的所述预设孔

中。

8.优选的,所述连杆组件包括两竖直设置且相互平行布置的第一活动块和位于所述第一活动块右侧的第二活动块、衔接所述第一活动块和所述第二活动块且中心轴线水平设置的若干连杆,若干所述连杆分别穿过所述框架结构,所述内缩口组件上的所述直筒从所述第一活动块中穿过;所述外缩口组件从右到左依次包括外筒体、与所述外筒体螺纹连接的中间筒体、与所述中间筒体螺栓连接的外挡圈,所述外筒体固定在所述第一活动块上;所述电缸的传动轴螺纹连接在所述第二活动块上。

9.优选的,所述外缩口组件和所述内缩口组件的中心轴线重合。

10.优选的,所述电缸的传动轴的中心轴线与螺杆顶杆的中心轴线重合。

11.优选的,所述电缸的传动轴上设置有供所述螺杆顶杆置入的容纳腔。

12.优选的,所述电缸与所述电机同一水平线布置或者错开布置。

13.优选的,所述电机为伺服电机或者步进电机。

14.本实用新型的优点在于:通过采用上述结构,内缩口组件固定安装在框架结构上,外缩口组件通过连杆组件与电缸的传送轴相连,电机带动电缸运动,从而实现外缩口组件相对内缩口组件运动,待缩口配件从内缩口组件伸入后抵在螺杆顶杆上,通过调节螺杆顶杆与内缩口组件的旋入深度,从而适应不同规格尺寸的待缩口配件。

附图说明

15.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

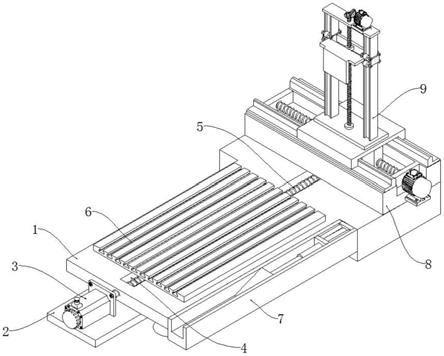

16.图1是本实用新型一种缩口装置第一视角的立体图。

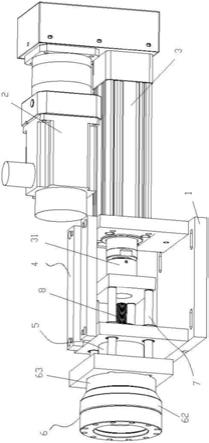

17.图2是本实用新型一种缩口装置第二视角的立体图。

18.图3是本实用新型一种缩口装置的立体分解图。

19.图4是本实用新型一种缩口装置的主视图。

20.图5是本实用新型一种缩口装置的俯视图。

21.图6是本实用新型一种缩口装置的剖视图。

22.图7是传统结构缩口连接件缩口部的结构示意图。

23.图8是应用本实用新型一种缩口装置的电缆缩口连接件缩口部的结构示意图。

24.图9是应用本实用新型一种缩口装置的水暖组件缩口连接件缩口部的结构示意图。

25.图中:1-工作平台或者基准平面、2-电机、3-电缸、31-电缸的传动轴、32-容纳腔、4-框架结构、41-第一竖板、42-第二竖板、43-加强筋、5-内缩口组件、51-直筒、52-齿状结构、53-壳罩、54-内挡圈、55-齿牙槽、6-外缩口组件、61-外筒体、62-中间筒体、63-外挡圈、7-连杆组件、71-第一活动块、72-第二活动块、73-连杆、8-螺杆顶杆。

具体实施方式

26.本实用新型的缩口装置安装在工作平台或者基准平面1上,包括电机2、与电机相连的电缸3、与电缸相连的缩口组件,缩口组件包括安装在工作平台或者基准平面上的框架结构4、固定安装在框架结构上且中心轴线水平设置的内缩口组件5、活动连接安装在框架结构上且中心轴线水平设置的外缩口组件6,外缩口组件和内缩口组件中心轴线重合,且外

缩口组件位于内缩口组件外部。外缩口组件与框架结构之间的活动连接为外缩口组件通过连杆组件7与电缸的传动轴31相连,框架结构上设置有旋入或者部分旋入内缩口组件内的螺杆顶杆8,待缩口配件从内缩口组件伸入后抵在螺杆顶杆上。通过采用上述结构,内缩口组件固定安装在框架结构上,外缩口组件通过连杆组件与电缸的传送轴相连,电机带动电缸运动,从而实现外缩口组件相对内缩口组件运动,待缩口配件从内缩口组件伸入后抵在螺杆顶杆上,通过调节螺杆顶杆与内缩口组件的旋入深度,从而适应不同规格尺寸的待缩口配件。

27.上述的框架结构包括竖直设置且相互平行布置的第一竖板41和第二竖板42,第一竖板和第二竖板固定安装在工作平台或者基准平面上,第一竖板和第二竖板之间设置有连接两者且位于两者上方的加强筋43。

28.上述的内缩口组件从右到左依次包括安装在框架结构侧边的直筒51、安装在该直筒端部的齿状结构52、罩在齿状结构上的壳罩53、安装在壳罩左侧并固定在壳罩上的内挡圈54,齿状结构在外缩口组件向右运动后齿状结构向着中心芯部运动。齿状结构由若干沿径向均匀分布的齿牙组成,壳罩上沿壳罩一周设置有供若干齿牙穿过的齿牙槽54,内挡圈、壳罩和直筒上均设置有中心轴线重合且供待缩口配件穿过的预设孔,螺杆顶杆8旋配进入直筒上设置的预设孔中。如图8和图9所示,齿状结构52的整圈设置,实现了对待缩口配件的360度环压,确保缩口部和连接部件的闭环锁紧,克服了传统的局部压合的形式,确保应用于水暖组件时不存在漏水情况,以及应用于电缆时不存在电缆铜丝漏出的问题。

29.上述的连杆组件包括两竖直设置且相互平行布置的第一活动块71和位于所述第一活动块右侧的第二活动块72、衔接第一活动块和第二活动块且中心轴线水平设置的若干连杆73,若干连杆分别穿过框架结构,内缩口组件上的直筒从第一活动块中穿过。外缩口组件从右到左依次包括外筒体61、与外筒体螺纹连接的中间筒体62、与中间筒体螺栓连接的外挡圈63,外简体固定在第一活动块上;电缸的传动轴螺纹连接在第二活动块上。

30.为了便于精确控制,外缩口组件和所述内缩口组件的中心轴线重合。为了便于螺杆顶杆旋入电缸的传动轴中,电缸的传动轴的中心轴线与螺杆顶杆的中心轴线重合,电缸的传动轴上设置有供所述螺杆顶杆置入的容纳腔32。

31.结合现场安装空间布局,电缸与所述电机同一水平线布置或者错开布置。为了实现精确控制,电机为伺服电机或者步进电机。

32.两级调节如下:本实用新型可实现两级调节,一级调节为改变螺杆顶杆与内缩口组件的旋入长度,一级调节范围从螺杆顶杆全部旋入内缩口组件至螺杆顶杆右旋至旋入电缸的传动轴上预设的容纳腔32中。二级调节为改变电缸的传动轴与连杆组件的连接位置,位置的改变可微调整体行程的长度。

33.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制性技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。