1.本发明涉及一种于压电元件中用以形成压电响应性良好的金属膜或氮化膜的合适的溅镀靶材。

背景技术:

2.预测当今及今后社会,随着少子高龄化发展,劳动人口会减少,因此,于制造业中也致力于利用物联网(iot:internet of things)的自动化。另外,于汽车产业中也不断向制造ai(artificial intelligence,人工智能)等成为主体而不由人操作便能自动驾驶的汽车的社会转变。

3.在自动化、自动驾驶中重要的技术是基于无线的超高速通信,对于基于无线的超高速通信来说,高频滤波器不可或缺。另外,为了使无线通信高速化,预计会从以往的第4代移动通信(4g)中使用的3.4ghz频带向第5代移动通信(5g)中使用的3.7ghz、4.5ghz、28ghz频带即高频侧转变。如果进行此转变,那么高频滤波器在以往的表面声波(saw:surface acoustic wave)滤波器中技术上较为困难。因此,技术不断从表面声波滤波器向主体声波(baw:bulk acoustic wave)滤波器转变。

4.作为baw滤波器或压电元件感测器的压电膜,主要使用氮化铝膜。氮化铝因被称为q值(quality factor,品质因数)的振幅放大系数较高而为人所知,因此被用作压电膜。但是,因为在高温下无法使用,所以为了谋求压电元件的高温化、高q值化,包含铝元素及稀土类元素的氮化膜较有希望。

5.作为用以形成包含铝元素及稀土类元素的氮化膜的溅镀靶材,揭示有如下溅镀靶材,包含al与sc的合金,含有25原子%~50原子%的sc,且氧含量为2000质量ppm以下,维氏硬度(hv)的变动为20%以下(例如参照专利文献1)。记述了该溅镀靶材是经过熔解步骤,进而实施锻造步骤等塑性加工而制作(例如参照专利文献1)。另外,在专利文献1中,记载了溅镀靶材的top(靶材上表面)与btm(靶材下表面)的sc含量变动为

±

2原子%的范围内(说明书段落0040~0041)。

6.另外,已知在sc

x

al

1-x

n合金中,压电常数d

33

因sc浓度的组成偏差而极端地变化(例如参照非专利文献1、图3)。

7.背景技术文献

8.专利文献

9.专利文献1:wo2017/213185号公报

10.非专利文献

11.非专利文献1:加纳一彦等人,denso technical review vol.17,2012,p202~207

技术实现要素:

12.[发明要解决的问题]

[0013]

在专利文献1中,溅镀靶材包含al与sc的合金,但金属间化合物的导电性与金属的

导电性相比较低,因此,例如存在dc(direct current,直流)溅镀装置中的成膜的生产性较低的问题。

[0014]

另外,在铝合金的制造中,铝的熔点低至660℃,与此相对,添加到铝的元素的熔点温度非常高,钪的情况下为1541℃,钇的情况下为1522℃,钛的情况下为1668℃,锆的情况下为1855℃,铪的情况下为2233℃,因为铝与所添加的元素的熔点差成为800℃以上,所以几乎不存在铝与所添加的元素完全固溶的范围。

[0015]

因此,如果如专利文献1,相对于铝,增加钪的添加量,那么也存在熔点成为1400℃以上的组成,因熔解后的凝固时的温度不均而导致金属间化合物的生长产生差异,因此难以制作在溅镀靶材的面内方向及厚度方向上具有均匀组成的溅镀靶材。

[0016]

另外,如果如专利文献1,使用熔解法且仅由金属间化合物构成,那么成为非常硬且脆的溅镀靶材,即使通过熔解而形成锭,进行锻造等塑性加工时溅镀靶材也容易发生破裂等。

[0017]

另外,如果如专利文献1,利用熔解法进行制作,那么析出相生长较大,在溅镀靶材的面内方向及厚度方向上产生组成不均,因此,即使溅镀而形成薄膜,所获得的合金薄膜的组成分布也变得不稳定。

[0018]

在专利文献1中,记载了溅镀靶材的top与btm的sc含量变动为

±

2原子%的范围内,但为了获得所形成的膜的均质性,不仅需要抑制厚度方向的不均,也需要抑制面内方向的不均。

[0019]

尤其是如非专利文献1的图3中所指出,也存在因组成偏差而观察到特性极端变化的情况,因此,重要的是在面内方向及厚度方向上保持均匀的组成。

[0020]

因此,本发明的目的在于提供一种导电性得到提高,例如在使用dc溅镀装置成膜时使生产性提高的溅镀靶材。

[0021]

[解决问题的技术手段]

[0022]

本发明者等人为了解决所述课题而进行了锐意研究,结果发现,通过利用铝填充金属间化合物或氮化物的间隙使溅镀靶材的导电性提高,而解决所述课题,从而完成本发明。也就是说,本发明的溅镀靶材的特征在于:在铝母相中以10~70mol%的含量存在以下材料或相,即,(1)包含铝且还包含稀土类元素及钛族元素中任一种或两种的材料或相、或者(2)包含稀土类元素及钛族元素中任一种或两种的材料或相。

[0023]

在本发明的溅镀靶材中,优选(条件1)或(条件2)中的所述溅镀靶材的溅镀面内方向及靶材厚度方向的组成与基准组成的差均在

±

3%以内,且所述基准组成为按照(条件1)或(条件2)测得的总计18处组成的平均值。

[0024]

(条件1)

[0025]

溅镀面内方向:所述溅镀靶材是中心为o、半径为r的圆板状靶材,且使组成分析的测定部位处于以中心o为交点而正交的假想十字线上,设为中心o为1处,与中心o距离0.45r合计4处,及与中心o距离0.9r合计4处的总计9处。

[0026]

靶材厚度方向:形成穿过假想十字线中任一条线的截面,该截面是纵向为t(也就是靶材的厚度为t)、横向为2r的长方形,且关于组成分析的测定部位,设以下总计9处作为测定地点:穿过中心o的垂直横截线上的中心x及在上下与中心x距离0.45t合计3处(称为a地点、x地点、b地点),在所述截面上从a地点朝向左右的侧边离开0.9r合计2处,从x地点朝

向左右的侧边离开0.9r合计2处,以及从b地点朝向左右的侧边离开0.9r合计2处。

[0027]

(条件2)

[0028]

溅镀面内方向:所述溅镀靶材是纵向长度为l1,横向长度为l2的长方形(其中,包括l1与l2相等的正方形;或者长方形包括将长度j、周长k的圆筒形侧面展开而得的长方形,在此形态中,l2与长度j对应,l1与周长k对应,长度j与周长k是j>k、j=k或j<k的关系成立),且使组成分析的测定部位处于以重心o为交点而正交的假想十字线上,且假想十字线与长方形的边正交时,设为如下总计9处:重心o为1处,在假想十字线上纵向上与重心o相隔0.25l1的距离合计2处,横向上与重心o相隔0.25l2的距离合计2处,纵向上与重心o相隔0.45l1的距离合计2处,以及横向上与重心o相隔0.45l2的距离合计2处。

[0029]

靶材厚度方向:形成穿过假想十字线中与纵向l1及横向l2的任一边平行的线的截面,在一边为横向l2的情况下,该截面是纵向为t(也就是所述靶材的厚度为t)、横向为l2的长方形,且关于组成分析的测定部位,设以下总计9处作为测定地点:穿过重心o的垂直横截线上的中心x及在上下与中心x距离0.45t合计3处(称为a地点、x地点、b地点),在所述截面上从a地点朝向左右的侧边离开0.45l2合计2处,从x地点朝向左右的侧边离开0.45l2合计2处,以及从b地点朝向左右的侧边离开0.45l2合计2处。

[0030]

通过在溅镀靶材的溅镀面内方向及靶材厚度方向上减少组成相对于基准组成的偏差幅度,而在溅镀面内方向及靶材厚度方向上具有均匀的组成,形成用于压电元件等的薄膜时,能够抑制因压电响应性等特性变化所导致的良率降低,所述压电响应性等特性的变化是因组成偏差所导致。

[0031]

在本发明的溅镀靶材中,优选在所述溅镀靶材中存在包含选自铝、稀土类元素及钛族元素中的至少2种元素的金属间化合物。通过减少单质的稀土类元素、单质的钛族元素的部位,能够抑制组成的不均。如果靶材中存在金属间化合物,那么金属元素间的溅镀速率的差异得到缓和,所获得的膜的组成不均变小。

[0032]

在本发明的溅镀靶材中,也可在所述溅镀靶材中存在1种、2种、3种或4种所述金属间化合物。通过减少单质稀土类元素、单质钛族元素的部位,能够抑制组成的不均。通过存在1种或多种金属间化合物,金属元素间的溅镀速率的差异进一步得到缓和,所获得的膜的组成不均变得更小。

[0033]

在本发明的溅镀靶材中,也可在所述溅镀靶材中存在1种以上的选自铝、稀土类元素及钛族元素中的至少1种元素的氮化物。形成压电元件的氮化膜时,能够应对压电元件的高温化,并且高q值化。

[0034]

在本发明的溅镀靶材中,优选所述稀土类元素是钪及钇中至少任一种。形成压电元件的氮化膜时,能够应对压电元件的高温化,并且高q值化。

[0035]

在本发明的溅镀靶材中,优选所述钛族元素是钛、锆及铪中至少任一种。形成压电元件的氮化膜时,能够应对压电元件的高温化,并且高q值化。

[0036]

在本发明的溅镀靶材中,优选氧含量为500ppm以下。在溅镀靶材中可抑制形成坚固化合物,在使用所述溅镀靶材形成薄膜时能够形成配向性良好的薄膜。另外,能够抑制导电性下降,抑制颗粒的产生,并且良率良好地形成薄膜。

[0037]

[发明效果]

[0038]

本发明的溅镀靶材因为具有由铝填充金属间化合物或氮化物的间隙的微细构造,

所以其导电性得到提高,且能够提高例如使用dc溅镀装置成膜时的生产性。

附图说明

[0039]

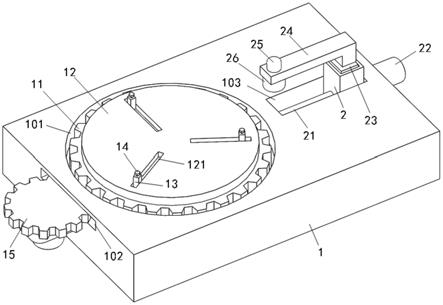

图1是表示圆板状靶材的溅镀面内方向上的组成分析的测定部位的概略图。

[0040]

图2是表示b-b截面处所示的圆板状靶材的靶材厚度方向上的组成分析的测定部位的概略图。

[0041]

图3是表示正方形板状靶材的溅镀面内方向上的组成分析的测定部位的概略图。

[0042]

图4是表示c-c截面处所示的正方形板状靶材的靶材厚度方向上的组成分析的测定部位的概略图。

[0043]

图5是用以说明圆筒形状靶材的组成分析的测定部位的概念图。

[0044]

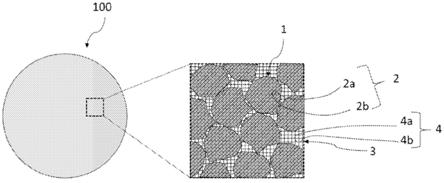

图6是用以说明铝母相的概念的说明图。

[0045]

图7是利用显微镜观察实施例1中的al-scn靶材的表面时的图像。

[0046]

图8是利用显微镜观察实施例2中的al-scn靶材的表面时的图像。

[0047]

图9是利用显微镜观察比较例1中的al-scn靶材的表面时的图像。

具体实施方式

[0048]

以下,示出实施方式对本发明详细地进行说明,但并不限定于这些记载来解释本发明。只要发挥本发明效果,那么实施方式也可进行各种变化。

[0049]

图1是表示圆板状靶材的溅镀面内方向上的组成分析的测定部位(以后,也简称为测定部位)的概略图,参照图1对(条件1)的溅镀靶材的溅镀面内方向上的测定部位进行说明。在圆板状靶材的情况下,半径优选25~225mm,更优选50~200mm。靶材的厚度优选1~30mm,更优选3~26mm。在本实施方式中,预计对大型靶材更有效。

[0050]

在图1中,溅镀靶材200是中心为o、半径为r的圆板状靶材。测定部位处于以中心o为交点而正交的假想十字线(l)上,设为中心o为1处(s1),与中心o距离0.45r合计4处(s3、s5、s6及s8),及与中心o距离0.9r合计4处(s2、s4、s7及s9)的总计9处。

[0051]

图2是表示图1的b-b截面处所示的圆板状靶材的靶材厚度方向上的组成分析的测定部位的概略图,参照图2对(条件1)的溅镀靶材的靶材厚度方向上的测定部位进行说明。

[0052]

在图2中,图1的b-b截面是纵向为t(也就是靶材的厚度为t)、横向为2r的长方形。而且,关于测定部位,设以下9处作为测定地点:穿过中心o的垂直横截线上的中心x(c1)及在上下与中心x距离0.45t合计3处(称为a地点(c4)、x地点(c1)、b地点(c5)),在所述截面上从a地点朝向左右的侧边离开0.9r合计2处(c6、c7),从x地点朝向左右的侧边离开0.9r合计2处(c2、c3),以及从b地点朝向左右的侧边离开0.9r合计2处(c8、c9)。

[0053]

图3是表示正方形板状靶材的溅镀面内方向上的组成分析的测定部位的概略图,参照图3对(条件2)的溅镀靶材的溅镀面内方向上的测定部位进行说明。在长方形或正方形靶材的情况下,纵向长度及横向长度优选50~450mm,更优选100~400mm。靶材的厚度优选1~30mm,更优选3~26mm。在本实施方式中,预计对大型靶材更有效。

[0054]

溅镀靶材300是纵向长度为l1、横向长度为l2的长方形(其中,包括l1与l2相等的正方形)靶材,在图3中,示出溅镀靶材300为l1=l2的形态。测定部位处于以重心o为交点而正交的假想十字线(q)上,且假想十字线与长方形(或正方形)的边正交时,设为如下总计9

处:重心o为1处(p1),在假想十字线上纵向上与重心o相隔0.25l1的距离合计2处(p6、p8),横向上与重心o相隔0.25l2的距离合计2处(p3、p5),纵向上与重心o相隔0.45l1的距离合计2处(p7、p9),以及横向上与重心o相隔0.45l2的距离合计2处(p2、p4)。此外,在溅镀靶材为长方形的情况下,无关边的长度,可适当选择l1、l2。

[0055]

图4是表示图3的c-c截面处所示的正方形板状靶材的靶材厚度方向上的组成分析的测定部位的概略图,参照图4对(条件2)的溅镀靶材的靶材厚度方向上的测定部位进行说明。

[0056]

在图4中,图3的c-c截面形成穿过与横边平行的线的截面,该截面是纵向为t(也就是所述靶材的厚度为t)、横向为l2的长方形,且关于测定部位,设以下总计9处作为测定地点:穿过重心o的垂直横截线上的中心x及在上下与中心x距离0.45t合计3处(称为a地点(d4)、x地点(d1)、b地点(d5)),在所述截面上从a地点朝向左右的侧边离开0.45l2合计2处(d6、d7),从x地点朝向左右的侧边离开0.45l2合计2处(d2、d3),以及从b地点朝向左右的侧边离开0.45l2合计2处(d8、d9)。

[0057]

(圆筒形状的溅镀靶材)

[0058]

图5是用以说明圆筒形状靶材的测定部位的概念图。在溅镀靶材为圆筒形状的情况下,圆筒的侧面为溅镀面,展开图成为长方形或正方形,因此,关于(条件2)可与图3及图4的情形同样地进行考虑。在图5中,在溅镀靶材400是高度(长度)为j、主体的周长为k的圆筒形状的情况下,考虑e-e截面、及该截面成为两端的d-d展开面。首先,靶材厚度方向的组成分析的测定部位在e-e截面中与图4同样地进行考虑。也就是说,认为圆筒材的高度j与图4的l2对应,圆筒材的厚度与图4的厚度t对应,而作为测定部位。另外,溅镀面内方向的测定部位在d-d展开面中与图3同样地进行考虑。也就是说,认为圆筒材的高度j与图3的l2对应,圆筒材的主体的周长k与图3的l1对应,而作为测定部位。长度j与周长k是j>k、j=k或j<k的关系成立。在圆筒形状靶材的情况下,圆筒的主体周的长度优选100~350mm,更优选150~300mm。圆筒的长度优选300~3000mm,更优选500~2000mm。靶材的厚度优选1~30mm,更优选3~26mm。在本实施方式中,预计对大型靶材更有效。

[0059]

本实施方式的溅镀靶材在铝母相中以10~70mol%的含量存在以下材料或相,即,(1)包含铝且还包含稀土类元素及钛族元素中任一种或两种的材料或相、或者(2)包含稀土类元素及钛族元素中任一种或两种的材料或相。在所述材料或相以溅镀靶材整体为基准未达10mol%的情况下,与使用以往的靶材所形成的既有的氮化铝膜相比,压电特性上未观察到较大差异,另外,在所含有的材料或相为氮化物的情况下,进行反应性溅镀时流动的氮气的量需要与对以往的al靶材或al-sc靶材进行反应性溅镀而形成氮化物膜时相同程度。另外,如果所述材料或相以溅镀靶材整体为基准超过70mol%,那么存在因铝母相的比率较少等原因而导致靶材的导电性较低的情况。所述材料或相以溅镀靶材整体为基准,优选15~67mol%,进而优选20~50mol%。

[0060]

在本实施方式的溅镀靶材中,(条件1)或(条件2)中的所述溅镀靶材的溅镀面内方向及靶材厚度方向的组成与基准组成的差均在

±

3%以内,优选

±

2%,更优选

±

1%。此处,基准组成为按照(条件1)或(条件2)所测得的总计18处的组成的平均值。如果与基准组成的差超过

±

3%,那么存在溅镀靶材成膜时溅镀速率有所不同的情况,而在形成压电元件的压电膜等时,每个衬底中压电膜的压电特性不同,另外,即使是同一衬底,也存在因组成根据

压电膜的部位而不同,从而导致压电特性不同的情况。因此,为了抑制压电元件的良率变差,优选将溅镀靶材的溅镀面内方向及靶材厚度方向的组成与基准组成的差控制在

±

3%以内。

[0061]

接下来,对溅镀靶材的具体的微细组织进行说明。溅镀靶材的具体的微细组织例如分类为第一组织~第五组织及它们的变化例。此处,具有铝母相的形态是第二组织、第五组织及它们的变化例。本实施方式尤其是包括第二组织及作为其变化例的第二组织-2、以及第五组织及作为其变化例的第五组织-2。

[0062]

[第一组织]

[0063]

溅镀靶材具有由以下材料中至少任一种构成的第一组织,即,包含铝及稀土类元素(以后,也记为re)的材料、包含铝及钛族元素(以后,也记为ti)的材料、以及包含铝、稀土类元素及钛族元素的材料。也就是说,在第一组织中有以下7组的材料的组合:存在包含al及re的材料a、包含al及ti的材料b或包含al、re及ti的材料c的形态;以及材料a与材料b共存、材料a与材料c共存、材料b与材料c共存、或材料a、材料b及材料c共存的形态。

[0064]

在本说明书中,用语“材料”是指构成溅镀靶材的材质,例如包含合金或氮化物。进而合金中例如包含固溶体、共晶、金属间化合物。此外,如果氮化物为类金属,那么也可包含于合金中。

[0065]

[第二组织]

[0066]

本实施方式的溅镀靶材具有在铝母相中存在以下材料中至少任一种的第二组织,即,包含铝及稀土类元素的材料、包含铝及钛族元素的材料、以及包含铝、稀土类元素及钛族元素的材料。也就是说,在第二组织中,在铝母相中存在第一组织中所列举的7组的材料的组合。也就是说,在第二组织中有以下形态的组合,即,在铝母相中存在材料a、材料b或材料c的形态;及在铝母相中发现材料a与材料b共存、材料a与材料c共存、材料b与材料c共存、或材料a、材料b及材料c共存的形态。

[0067]

在本说明书中,用语“铝母相”也可称为铝基体。在图6中,以第二组织为例对铝母相的概念进行说明。在溅镀靶材100中,其微细构造是在铝母相中存在包含铝及稀土类元素的材料,具体来说,存在al-re合金。也就是说,al母相3将多个al-re合金粒子1相接合。al-re合金粒子1是al-re合金的晶粒2的集合体。al-re合金的晶粒2a与相邻的al-re合金的晶粒2b的交界为晶界。al母相3是铝晶粒4的集合体。铝晶粒4a与相邻的铝晶粒4b的交界为晶界。这样一来,在本说明书中,用语“母相”是指将多个金属粒子或合金粒子或氮化物粒子相接合的相,是接合的相本身也是晶粒的集合体的概念。一般来说,金属间化合物或氮化物具有缺乏作为金属的特性的导电性或塑性加工性(展延性)的特征。在溅镀靶材的al-re合金仅由金属间化合物构成,或仅由氮化物构成,或由金属间化合物及氮化物构成的情况下,有溅镀靶材的导电性下降的倾向。但是,通过存在铝(母)相,能够防止溅镀靶材整体的导电性下降。另外,在溅镀靶材的al-re合金仅由金属间化合物构成,或仅由氮化物构成,或由金属间化合物及氮化物构成的情况下,有溅镀靶材变得非常脆的倾向。但是,通过存在铝(母)相,能够缓和靶材的脆性。

[0068]

[第三组织]

[0069]

溅镀靶材具有由复合相构成的第三组织,该复合相包含以下相中任一种或两种,即,仅包含铝及不可避免的杂质作为金属种的相、仅包含稀土类元素及不可避免的杂质作

为金属种的相、以及仅包含钛族元素及不可避免的杂质作为金属种的相。也就是说,在第三组织中有以下形态的3组的组合,即,由以下复合相构成的形态,该复合相包括包含铝作为金属种的相及包含稀土类元素作为金属种的相;由以下复合相构成的形态,该复合相包括包含铝作为金属种的相及包含钛族元素作为金属种的相;或由以下复合相构成的形态,该复合相包括包含铝作为金属种的相、包含稀土类元素作为金属种的相及包含钛族元素作为金属种的相。

[0070]

作为不可避免的杂质,例如有fe、ni等,不可避免的杂质的原子%浓度例如优选200ppm以下,更优选100ppm以下。

[0071]

在本说明书中,用语“相”为固相,是每同一组成聚在一起的集合体,例如同一组成的粒子的集合体的概念。

[0072]

在本说明书中,用语“复合相”是存在2种以上的“相”的概念。这些相在每个种类中组成互不相同。

[0073]

[第四组织]

[0074]

溅镀靶材具有由复合相构成的第四组织,该复合相包括包含铝且还包含稀土类元素及钛族元素中任一种或两种的相;及以下相中至少任一种相,即,仅包含铝及不可避免的杂质作为金属种的相、仅包含稀土类元素及不可避免的杂质作为金属种的相、以及仅包含钛族元素及不可避免的杂质作为金属种的相。也就是说,在第四组织中存在以下21组的相的组合。此处,将包含铝及稀土类元素的相设为相d,将包含铝及钛族元素的相设为相e,将包含铝、稀土类元素及钛族元素的相设为相f。另外,将仅包含铝及不可避免的杂质作为金属种的相设为相g,将仅包含稀土类元素及不可避免的杂质作为金属种的相设为相h,将仅包含钛族元素及不可避免的杂质作为金属种的相设为相i。第四组织由以下复合相构成,即,相d及相g;相d及相h;相d及相i;相d、相g及相h;相d、相g及相i;相d、相h及相i;相d、相g、相h及相i;相e及相g;相e及相h;相e及相i;相e、相g及相h;相e、相g及相i;相e、相h及相i;相e、相g、相h及相i;相f及相g;相f及相h;相f及相i;相f、相g及相h;相f、相g及相i;相f、相h及相i;或相f、相g、相h及相i。

[0075]

[第五组织]

[0076]

本实施方式的溅镀靶材具有由复合相构成的第五组织,该复合相是在铝母相中至少包含以下相中任一种或两种,即,仅包含稀土类元素及不可避免的杂质作为金属种的相、以及仅包含钛族元素及不可避免的杂质作为金属种的相。第五组织由在铝母相中存在以下3组的相的复合相构成。也就是说,第五组织由在铝母相中存在相h的复合相、在铝母相中存在相i的复合相、或在铝母相中存在相h及相i的复合相构成。

[0077]

在本说明书中,用语“铝母相”也可称为铝基体。在第五组织中,在溅镀靶材中,其微细构造是在铝母相中存在相h、相i、或相h与相i两者而构成复合相。铝母相是铝晶粒的集合体,铝晶粒与相邻的铝晶粒的交界为晶界。相h例如为同一组成的粒子的集合体的概念。相i也相同。在存在相h与相i两者的情况下,在铝母相中存在2个组成不同的相。

[0078]

[第五组织的变化例]

[0079]

本实施方式的溅镀靶材在第五组织中包括如下形态,即,所述复合相还包括仅包含铝及不可避免的杂质作为金属种的相。

[0080]

第五组织由在铝母相中存在以下3组的相的复合相构成。也就是说,该复合相是在

铝母相中存在相h及相g的复合相、在铝母相中存在相i及相g的复合相、或在铝母相中存在相h、相i及相g的复合相。

[0081]

第一组织~第五组织及第五组织的变化例还包括以下形态。

[0082]

[第一组织-2]

[0083]

溅镀靶材例示以下形态:具有第一组织且所述材料为合金;具有第一组织且所述材料为氮化物;或者具有第一组织且所述材料为合金与氮化物的组合。此处,材料有以下7组的材料的组合:存在包含al及re的材料a、包含al及ti的材料b或包含al、re及ti的材料c的形态;以及材料a与材料b共存、材料a与材料c共存、材料b与材料c共存、或材料a、材料b及材料c共存的形态。

[0084]

[第二组织-2]

[0085]

本实施方式的溅镀靶材例示以下形态:具有第二组织且所述材料为合金;具有第二组织且所述材料为氮化物;或者具有第二组织且所述材料为合金与氮化物的组合。此处,材料为[第一组织]中所列举的7组的材料的组合。

[0086]

[第三组织-2]

[0087]

溅镀靶材例示以下形态:具有第三组织且所述复合相为金属相的复合;具有第三组织且所述复合相为氮化物相的复合;或者具有第三组织且所述复合相为金属相与氮化物相的复合。此处,所谓“复合相为金属相的复合”,是指包含al相及re相的复合相;包含al相及ti相的复合相;或包含al相、re相及ti相的复合相。所谓“复合相为氮化物相的复合”,是指包含aln相及ren相的复合相;包含aln相及tin相的复合相;或包含aln相、ren相及tin相的复合相。另外,所谓“复合相为金属相与氮化物相的复合”,是指例如包含al相及ren相的复合相;包含aln相及re相的复合相;包含al相、aln相及re相的复合相;包含al相、aln相及ren相的复合相;包含al相、re相及ren相的复合相;包含aln相、re相及ren相的复合相;包含al相、aln相、re相及ren相的复合相;包含al相及tin相的复合相;包含aln相及ti相的复合相;包含al相、aln相及ti相的复合相;包含al相、aln相及tin相的复合相;包含al相、ti相及tin相的复合相;包含aln相、ti相及tin相的复合相;包含al相、aln相、ti相及tin相的复合相;包含al相、aln相、re相及ti相的复合相;包含al相、aln相、ren相及ti相的复合相;包含al相、aln相、re相及tin相的复合相;包含al相、aln相、ren相及tin相的复合相;包含al相、re相、ren相及ti相的复合相;包含aln相、re相、ren相及ti相的复合相;包含al相、re相、ren相及tin相的复合相;包含aln相、re相、ren相及tin相的复合相;包含al相、re相、ti相及tin相的复合相;包含aln相、re相、ti相及tin相的复合相;包含al相、ren相、ti相及tin相的复合相;包含aln相、ren相、ti相及tin相的复合相;包含al相、aln相、re相、ren相及ti相的复合相;包含al相、aln相、re相、ren相及tin相的复合相;包含al相、aln相、re相、ti相及tin相的复合相;包含al相、aln相、ren相、ti相及tin相的复合相;包含al相、re相、ren相、ti相及tin相的复合相;包含aln相、re相、ren相、ti相及tin相的复合相;或包含al相、aln相、re相、ren相、ti相及tin相的复合相。此外,省略价数的记载。

[0088]

在本说明书中,用语“金属相”为包含单一金属元素的相的概念。

[0089]

在本说明书中,用语“氮化物相”为包含氮化物的相的概念。

[0090]

[第四组织-2]

[0091]

溅镀靶材例示以下形态:具有第四组织且所述复合相为合金相与金属相的复合;

具有第四组织且所述复合相为合金相与氮化物相的复合;具有第四组织且所述复合相为氮化物相与金属相的复合;具有第四组织且所述复合相为氮化物相与另一氮化物相的复合;或具有第四组织且所述复合相为合金相、金属相及氮化物相的复合。此处,金属相是相g、相h及相i分别为未被氮化或氧化而呈金属状态的相的情形,合金相是相d、相e及相f分别为未被氮化或氧化而呈合金状态的相的情形,氮化物相是相g、相h、相i、相d、相e及相f分别为被氮化的相的情形。另外,有金属相、合金相及氮化物相各自在靶材中存在1种的情况、及存在2种以上的情况,进而有金属相、合金相及氮化物相多种组合而存在的情况。作为这些形态的例,例如有以下形态,即,于相d的合金相或相d的氮化物相中至少1种相中包含相g的金属相、相g的氮化物相、相h的金属相、相h的氮化物相、相i的金属相、相i的氮化物相中至少1种;于相e的合金相或相e的氮化物相中至少1种相中包含相g的金属相、相g的氮化物相、相h的金属相、相h的氮化物相、相i的金属相、相i的氮化物相中至少1种;于相f的合金相或相f的氮化物相中至少1种相中包含相g的金属相、相g的氮化物相、相h的金属相、相h的氮化物相、相i的金属相、相i的氮化物相中至少1种。

[0092]

在本说明书中,用语“合金相”是包含合金的相的概念。

[0093]

[第五组织-2]

[0094]

本实施方式的溅镀靶材可例示以下形态:具有第五组织且所述复合相为铝母相与至少1种金属相的复合;具有第五组织且所述复合相为铝母相与氮化铝相、稀土类元素的氮化物相及钛族元素的氮化物相中至少1种氮化物相的复合;或者具有第五组织且所述复合相为金属相与氮化物相的复合。此处,所谓“至少1种金属相”,是指仅为相h、仅为相i、或相h及相i两种。所谓“复合相为铝母相与氮化铝相、稀土类元素的氮化物相及钛族元素的氮化物相中至少1种氮化物相的复合”,是指例如包含al母相及ren相的复合相;包含al母相及tin相的复合相;包含al母相、aln相及ren相的复合相;包含al母相、aln相及tin相的复合相;包含al母相、ren相及tin相的复合相;或包含al母相、aln相、ren相及tin相的复合相。所谓“复合相为金属相与氮化物相的复合”,是指例如包含al母相、re相及tin相的复合相;包含al母相、ren相及ti相的复合相;包含al母相、aln相、re相及ti相的复合相;包含al母相、aln相、ren相及ti相的复合相;包含al母相、aln相、re相及tin相的复合相;包含al母相、re相、ren相及ti相的复合相;包含al母相、re相、ren相及tin相的复合相;包含al母相、re相、ti相及tin相的复合相;包含al母相、ren相、ti相及tin相的复合相;包含al母相、aln相、re相、ren相及ti相的复合相;包含al母相、aln相、re相、ren相及tin相的复合相;包含al母相、aln相、re相、ti相及tin相的复合相;包含al母相、aln相、ren相、ti相及tin相的复合相;包含al母相、re相、ren相、ti相及tin相的复合相;或包含al母相、aln相、re相、ren相、ti相及tin相的复合相。此外,n是指氮元素,例如“aln相”是指氮化铝相。另外,对氮化物省略价数的记载。

[0095]

在第五组织-2中包括如下形态,即,所述复合相为还包含氮化铝相的氮化物相的复合。也就是说,第五组织-2中的复合相是在第五组织中所列举的形态例的每一个中还追加了aln相的复合相。具体来说,第五组织-2中,作为本实施方式,尤其包括以下情况,即,

[0096]

(1)“复合相为铝母相与氮化铝相、稀土类元素的氮化物相及钛族元素的氮化物相中至少1种氮化物相的复合”为包含al母相、aln相及ren相的复合相;包含al母相、aln相及tin相的复合相;或包含al母相、aln相、ren相及tin相的复合相;以及

[0097]

(2)“复合相为金属相与氮化物相的复合”为包含al母相、aln相、re相及ti相的复合相;包含al母相、aln相、ren相及ti相的复合相;包含al母相、aln相、re相及tin相的复合相;包含al母相、aln相、re相、ren相及ti相的复合相;包含al母相、aln相、re相、ren相及tin相的复合相;包含al母相、aln相、re相、ti相及tin相的复合相;包含al母相、aln相、ren相、ti相及tin相的复合相;或包含al母相、aln相、re相、ren相、ti相及tin相的复合相。

[0098]

在本实施方式的溅镀靶材中,优选在溅镀靶材中存在金属间化合物,该金属间化合物包含选自铝、稀土类元素及钛族元素中的至少2种元素。例如在第一组织或第二组织中,在溅镀靶材中存在这种金属间化合物。另外,在第四组织中存在合金相的情况下,在合金相中存在金属间化合物。通过减少单质稀土类元素、单质的钛族元素的部位,能够抑制组成的不均。另外,在靶材包含金属单质的组合的情况下,溅镀时应用每种单质的溅镀速率,会出现明显差异,因此难以获得均质的膜,如果在靶材中存在金属间化合物,那么金属元素间的溅镀速率的差异得到缓和,所获得的膜的组成不均变小。

[0099]

在本实施方式的溅镀靶材中,也可在所述溅镀靶材中存在1种、2种、3种或4种所述金属间化合物。例如在第一组织、第二组织或第四组织中存在合金相的情况下,在溅镀靶材中根据金属种的种类数量存在1种、2种、3种或4种金属间化合物。在靶材包含金属单质的组合的情况下,溅镀时应用每种单质的溅镀速率,会出现明显差异,因此难以获得均质的膜,通过存在1种或多种金属间化合物,金属元素间的溅镀速率的差异进一步得到缓和,所获得的膜的组成不均变得更小。

[0100]

在本实施方式的溅镀靶材中,也可在所述溅镀靶材中存在1种以上的选自铝、稀土类元素及钛族元素中的至少1种元素的氮化物。形成压电元件的氮化膜时,能够应对压电元件的高温化,并且高q值化。例如在第一组织~第五组织中,均因导入氮元素而存在氮化物。氮化物的种类根据金属种的种类数量存在1种、2种、3种或4种或其以上的数量。

[0101]

在本实施方式的溅镀靶材中,优选所述稀土类元素是钪及钇中至少任一种。形成压电元件的氮化膜时,能够应对压电元件的高温化,并且高q值化。作为稀土类元素,存在仅为钪,仅为钇或钪与钇两者的组合。在包含钪与钇两者作为稀土类元素时,例如有存在al-sc-y材料或al-sc-y相的形态,除此以外,还有同时存在al-sc材料、al-y材料及al-sc-y材料的至少2种材料的形态、或同时存在al-sc相、al-y相及al-sc-y相的至少2种相的形态。

[0102]

在本实施方式的溅镀靶材中,优选所述钛族元素是钛、锆及铪中至少任一种。形成压电元件的氮化膜时,能够应对压电元件的高温化,并且高q值化。作为钛族元素,存在如下情况,即,仅为钛;仅为锆;仅为铪;钛及锆;钛及铪;锆及铪;或钛、锆及铪。例如在包含钛与锆两者作为钛族元素时,例如有存在al-ti-zr材料或al-ti-zr相的形态,除此以外,还有同时存在al-ti材料、al-zr材料及al-ti-zr材料的至少2种材料的形态、或同时存在al-ti相、al-zr相及al-ti-zr相的至少2种相的形态。另外,在包含钛与铪两者时,例如有存在al-ti-hf材料或al-ti-hf相的形态,除此以外,还有同时存在al-ti材料、al-hf材料及al-ti-hf材料的至少2种材料的形态、或同时存在al-ti相、al-hf相及al-ti-hf相的至少2种相的形态。另外,在包含锆与铪两者时,例如有存在al-zr-hf材料或al-zr-hf相的形态,除此以外,还有同时存在al-zr材料、al-hf材料及al-zr-hf材料的至少2种材料的形态、或同时存在al-zr相、al-hf相及al-zr-hf相的至少2种相的形态。包含钛、锆及铪时,例如有存在al-ti-zr-hf材料或al-ti-zr-hf相的形态,除此以外,还有同时存在al-ti材料、al-zr材料、al-hf材

料、al-ti-zr材料、al-ti-hf材料、al-zr-hf材料及al-ti-zr-hf材料的至少2种材料的形态、或同时存在al-ti相、al-zr相、al-hf相、al-ti-zr相、al-ti-hf相、al-zr-hf相及al-ti-zr-hf相的至少2种相的形态,进而在所述形态中,有除al以外还加入包含ti、zr及hf中的2种的材料或相的形态、除al以外还加入包含ti、zr及hf中的1种的材料或相的形态。

[0103]

在本实施方式的溅镀靶材中,优选氧含量为500ppm以下,更优选300ppm以下,进而优选100ppm以下。在溅镀靶材中可抑制形成坚固化合物,而在使用所述溅镀靶材形成薄膜时形成配向性良好的薄膜。另外,能够抑制导电性下降,抑制颗粒的产生,并且良率良好地形成薄膜。如果氧含量超过500ppm,那么例如有时在溅镀靶材成膜时在含氮氛围下会使铝等氮化,但如果在溅镀靶材中包含较多的氧,那么铝等不会氮化并优先与氧键结,形成局部具有具备分子尺寸较大的晶格的坚固化合物的薄膜,而在所形成的薄膜产生较大的应变,使薄膜的配向性变差,因此优选将溅镀靶材中的氧含量调整到500ppm以下。

[0104]

本实施方式的溅镀靶材的氯含量优选100ppm以下,更优选50ppm以下,进而优选30ppm以下。如果氯含量超过100ppm,那么例如有时在溅镀靶材成膜时在含氮氛围下会使铝等氮化,但如果在溅镀靶材中包含较多的氯,那么铝等不会氮化并优先与氯键结,形成局部具有具备分子尺寸较大的晶格的坚固化合物的薄膜,而在所形成的薄膜产生较大的应变,使薄膜的配向性变差,因此优选将溅镀靶材中的氯含量调整到100ppm以下。

[0105]

本实施方式的溅镀靶材的氟含量优选100ppm以下,更优选50ppm以下,进而优选30ppm以下。如果氟含量超过100ppm,那么例如有时在溅镀靶材成膜时在含氮氛围下会使铝等氮化,但如果在溅镀靶材中包含较多的氟,那么铝等不会氮化并优先与氮键结,形成局部具有具备分子尺寸较大的晶格的坚固化合物的薄膜,而于所形成的薄膜产生较大的应变,使薄膜的配向性变差,因此,优选将溅镀靶材中的氟含量调整到100ppm以下。

[0106]

本实施方式的溅镀靶材的碳含量优选200ppm以下,更优选100ppm以下,进而优选50ppm以下。如果碳含量超过200ppm,那么溅镀时碳被引入到膜中,形成结晶性变差的薄膜。另外,如果在靶材表面形成坚固的化合物,那么有损导电性,因异常放电而产生颗粒,会导致膜的良率降低,因此,优选将溅镀靶材中的碳含量调整到200ppm以下。

[0107]

本实施方式的溅镀靶材的硅含量优选200ppm以下,更优选100ppm以下,进而优选50ppm以下。如果硅含量超过200ppm,那么溅镀时会形成硅的氧化物或氮化物,以此为起点引起异常放电而产生颗粒,会导致所形成的薄膜的良率降低,因此,优选将溅镀靶材中的硅含量调整到200ppm以下。

[0108]

本实施方式的溅镀靶材中,作为铝中所含有的稀土类元素,可列举钪、钇等,作为铝中所含有的钛族元素,可列举钛、锆、铪等。靶材中的钪的含量优选5~75原子%。更优选10~50原子%。靶材中的钇的含量优选5~75原子%。更优选10~50原子%。靶材中的钛的含量优选5~75原子%。更优选10~50原子%。靶材中的锆的含量优选5~75原子%。更优选10~50原子%。靶材中的铪的含量优选5~75原子%。更优选10~50原子%。至少1种以上的所述各元素以满足所述含量的方式与铝一同包含于本实施方式的溅镀靶材中。

[0109]

在本实施方式的溅镀靶材中,包括在平衡状态图中具有al相未析出的组成的情况。关于这种组成,例如作为二元合金,在al-sc合金的情况下,sc为25原子%以上67原子%以下,在al-y合金的情况下,y为25原子%以上67原子%以下,在al-hf合金的情况下,hf为25原子%以上67原子%以下,在al-zr合金的情况下,zr为25原子%以上75原子%以下,在

al-ti合金的情况下,ti为25原子%以上78原子%以下。关于本实施方式的溅镀靶材,即使在平衡状态图中具有al相未析出的组成,在组织中也具有铝母相。

[0110]

在形成铝中含有稀土类元素、钛族元素的合金的情况下,首先在所述组成范围内形成铝-钪合金、铝-钇合金等铝-稀土类元素合金。接下来,在所述组成范围内形成铝-钛合金、铝-锆合金、铝-铪合金等铝-钛族元素的合金。之后,通过调整所述铝-稀土类元素的合金及所述铝-钛族元素的合金各自的含量并且将它们加以混合,而形成铝-稀土类元素-钛族元素的合金。另外,也可不如上所述将二元合金加以混合来形成三元合金,而是直接形成铝-稀土类元素-钛族元素的合金。通过在溅镀靶材中形成金属间化合物或在溅镀时形成氮化膜,即使在高温下,也能形成可获得高q值的压电膜。

[0111]

对本实施方式的溅镀靶材的制造方法进行说明。溅镀靶材的制造方法具有:第1步骤,制造主要成为母相的预定的铝原料、及作为主要成为存在于母相中的材料或相的预定的原料的(1)包含铝及稀土类元素的原料、(2)包含铝及钛族元素的原料、或(3)包含铝、稀土类元素及钛族元素的原料;第2步骤,由所述第1步骤中制造的原料来制造预计主要成为母相的铝粉末、及作为预计主要成为存在于母相中的材料或相的合金粉末的(1)铝与稀土类元素的合金粉末(铝-稀土类元素)、(2)铝与钛族元素的合金粉末(铝-钛族元素)、或(3)铝、稀土类元素及钛族元素的合金粉末(铝-稀土类元素-钛族元素);以及第3步骤,由所述第2步骤中所得的粉末获得(1)铝与铝-稀土类元素的烧结体、(2)铝与铝-钛族元素的烧结体、或(3)铝与铝-稀土类元素-钛族元素的烧结体。

[0112]

[第1步骤]

[0113]

该步骤是制作第2步骤中制造铝粉末、铝-稀土类元素的合金粉末、铝-钛族元素的合金粉末或铝-稀土类元素-钛族元素的合金粉末时所使用的原料的步骤。在第1步骤中制作的用以制造粉末的原料(以后,也简称为“原料”)可例示以下形态:(1a)分别准备合金靶材的构成元素的单金属作为起始原材料,将其混合而作为原料;(2a)准备组成与合金靶材相同的合金作为起始原材料,并将其作为原料;或(3a)准备构成元素与合金靶材相同或欠缺一部分且组成比与所需组成比有偏差的合金、及为了调整到所需组成所调配的单金属作为起始原材料,并将它们混合而作为原料。将作为起始原材料的铝、铝与稀土类元素、铝与钛族元素、或铝、稀土类元素及钛族元素中任一种投入到熔解装置中来进行熔解,制作铝原料、铝-稀土类元素的合金原料、铝-钛族元素的合金原料、或铝-稀土类元素-钛族元素的合金原料。优选用于熔解装置的装置或容器的材质也使用杂质较少的材质以使得熔解后,杂质不会大量地混入到铝原料、铝-稀土类元素的合金原料、铝-钛族元素的合金原料、或铝-稀土类元素-钛族元素的合金原料中。作为熔解法,选择能应对以下熔解温度的方法。作为熔解温度,以700~900℃对铝进行加热,以1300~1800℃对铝-稀土类元素的合金进行加热,以1300~1800℃对铝-钛族元素的合金进行加热,或以1300~1800℃对铝-稀土类元素-钛族元素的合金进行加热。作为熔解装置内的氛围,设为真空度为1

×

10-2

pa以下的真空氛围、含有4vol%以下的氢气的氮气氛围、或含有4vol%以下的氢气的惰性气体氛围等。

[0114]

合金粉末原料的形态除了所述(1a)(2a)(3a)中记载的3种原料形态以外,还可为合金粒或合金块,或者也可为粉末、粒、块的组合。粉末、粒、块虽表现出粒径的差异,但无论哪一种,只要能在第2步骤的粉末制造装置中使用,那么粒径并无特别限制。具体来说,为了在第2步骤的粉末制造装置内使原料熔解,只要是可供给到粉末制造装置的原料大小,那么

并无特别限制。

[0115]

[第2步骤]

[0116]

该步骤是制造铝粉末、铝-稀土类元素的合金粉末、铝-钛族元素的合金粉末、或铝-稀土类元素-钛族元素的合金粉末的步骤。将第1步骤中制造的铝原料、铝-稀土类元素的合金原料、铝-钛族元素的合金原料、或铝-稀土类元素-钛族元素的合金原料中至少一种原料投入到粉末制造装置中,使其熔解而成为熔液之后,对熔液吹送气体或水等,使熔液飞散进行急冷凝固而制作粉末。优选用于粉末制造装置的装置或容器的材质也使用杂质较少的材质以使得熔解后,杂质不会大量地混入到铝粉末、铝-稀土类元素的合金粉末、铝-钛族元素的合金粉末、或铝-稀土类元素-钛族元素的合金粉末中。作为熔解法,选择能应对以下熔解温度的方法。作为熔解温度,以700~900℃对铝原料进行加热,以1300~1800℃对铝-稀土类元素的合金原料进行加热,以1300~1800℃对铝-钛族元素的合金原料进行加热,或以1300~1800℃对铝-稀土类元素-钛族元素的合金原料进行加热。作为粉末制造装置内的氛围,设为真空度为1

×

10-2

pa以下的真空氛围、含有4vol%以下的氢气的氮气氛围或含有4vol%以下的氢气的惰性气体氛围等。作为进行吹送时的熔液的温度,优选在“铝、铝-稀土类元素的合金、铝-钛族元素的合金、或铝-稀土类元素-钛族元素的合金各自的熔点 100℃以上”进行,更优选在“铝、铝-稀土类元素的合金、铝-钛族元素的合金、或铝-稀土类元素-钛族元素的合金各自的熔点 150~250℃”进行。其原因在于:如果温度过高,那么造粒中的冷却进行不充分,难以成为粉末,生产效率欠佳。另外,如果温度过低,那么容易产生喷射时易发生喷嘴堵塞的问题。进行吹送时的气体可使用氮气、氩气等,但并不限定于此。在合金粉末的情况下,存在如下情况,即,通过进行急冷凝固,合金粉末的金属间化合物的析出与熔解法时相比得到抑制,相当于海岛结构的岛的析出粒径变小,在合金粉体的阶段中已获得此状态,即使在烧结后或形成靶材时,也会维持此状态。经急冷后的粉末成为第1步骤中准备的铝与稀土类元素、铝与钛族元素、或铝、稀土类元素及钛族元素的元素比。

[0117]

[第3步骤]

[0118]

该步骤是由第2步骤中所得的粉末获得成为靶材的烧结体的步骤。作为烧结法,通过热压法(以下,也称为hp)、放电等离子体烧结法(以下,也称为sps)、或热均压烧结法(以下,也称为hip)进行烧结。使用第2步骤中所得的铝粉末、铝-稀土类元素的合金粉末、铝-钛族元素的合金粉末、或铝-稀土类元素-钛族元素的合金粉末进行烧结。烧结时所使用的粉末为以下实例。

[0119]

(1b)在铝母相中存在铝-稀土类元素的合金的情况下,使用将铝粉末与铝-稀土类元素的合金粉末混合而成的混合粉末。

[0120]

(2b)在铝母相中存在铝-钛族元素的合金的情况下,使用将铝粉末与铝-钛族元素的合金粉末混合而成的混合粉末。

[0121]

(3b)在铝母相中存在铝-稀土类元素-钛族元素的合金的情况下,例如使用将铝粉末与铝-稀土类元素-钛族元素的合金粉末混合而成的混合粉末,或使用将铝粉末、铝-稀土类元素的合金粉末及铝-钛族元素的合金粉末混合而成的混合粉末。

[0122]

优选将所述(1b)~(3b)中所示的任一粉末填满模具,通过10~30mpa的预加压,利用模具及冲头等将粉末密闭后进行烧结。此时,优选将烧结温度设为500~600℃,加压力优选设为40~196mpa。作为烧结装置内的氛围,设为真空度为1

×

10-2

pa以下的真空氛围、含有

4vol%以下的氢气的氮气氛围或含有4vol%以下的氢气的惰性气体氛围等。氢气优选含有0.1vol%以上。保持时间(烧结温度的最高温度的保持时间)优选2小时以下,更优选1小时以下,进而优选无保持时间。

[0123]

通过至少经过第1步骤至第3步骤,能够抑制溅镀靶材的面内方向及厚度方向的组成偏差,而制作在薄膜形成时会造成影响的杂质的含量较少的溅镀靶材。

[0124]

在将经过第1步骤~第3步骤所获得的烧结体作为溅镀靶材的情况下,可获得即使在平衡状态图中具有al相未析出的组成,在组织中也具有铝母相的溅镀靶材。

[0125]

在本实施方式的溅镀靶材的制造方法中,也包括如下变化例。也就是说,在第1步骤中,也可制造预计主要成为母相的铝原料、及作为预计主要成为存在于母相中的材料或相的原料的(1)稀土类元素原料、(2)钛族元素原料、或(3)包含稀土类元素及钛族元素的原料。在第2步骤中,也可将所述第1步骤中制造的原料分别制成雾化粉末。在第3步骤中,由第1步骤中所得的原料或第2步骤中所得的粉末获得(1)铝与稀土类元素的烧结体、(2)铝与钛族元素的烧结体、或(3)铝与稀土类元素-钛族元素的烧结体。

[0126]

在本实施方式中,(条件1)及(条件2)中的组成分析的方法有能量分散型x射线光谱法(eds)、高频感应耦合等离子体发射光谱分析法(icp)、萤光x射线分析法(xrf)等,优选利用eds进行组成分析。

[0127]

实施例

[0128]

以下,示出实施例并且对本发明更详细地进行说明,但本发明并不限定于实施例来解释。

[0129]

(实施例1)

[0130]

使用粒径为150μm以下、纯度4n的纯al粉末及粒径为150μm以下、纯度3n的scn粉末以成为al-10mol%scn的方式调整各粉末的量后,进行混合。之后,将al-10mol%scn混合粉末填充到放电等离子体烧结(以后,也称为sps烧结)用的碳模具。接下来,通过10mpa的预加压,利用模具及冲头等将混合粉末密闭,将填充有混合粉末的模具设置在sps装置(型号:sps-825、sps sintex公司制造)中。而且,作为烧结条件,设为烧结温度为550℃、加压力为30mpa、烧结装置内的氛围为8

×

10-3

pa以下的真空氛围、烧结温度的最高温度的保持时间为0小时,在该条件下实施烧结。使用研削加工机、车床等对烧结后的al-10mol%scn烧结体进行加工,制作φ50mm

×

6mmt的al-10mol%scn靶材。制作靶材时,加工性良好,能够成型为靶材形状。靶材包含al与scn两种相,具有第五组织-2。使用接触式四探针电阻率测定计测定所制作的靶材表面的导电率。导电率为4.079

×

10-5

ω/

□

,确认出能够确保实现dc溅镀的导电率。另外,利用显微镜观察所制作的靶材的表面。将观察到的图像示于图7。图7的图像的横边长度为650μm。从图7确认到,相对于scn,al占大部分,根据所述导电率的值,认为al相连而确保了导电率,并且因存在相连的al而存在铝母相,结果,认为获得了靶材制作时的加工性。使用eds(energy dispersive spectrometer,能谱仪)(日本电子制造)测定图1的s1~s9的scn含量及图2的c1~c9的scn含有率。测定范围设为0.5mm

×

0.5mm。将测定结果示于表1及表2。

[0131]

[表1]

[0132][0133]

单位:原子百分率(at.%)

[0134]

[表2]

[0135][0136]

单位:原子百分率(at.%)

[0137]

根据表1的结果,s1~s9的scn含有率的平均值为10.20%,s1~s9各点的scn含有率与s1~s9的scn含有率的平均值的差最大为0.96,最小为0.02。另外,c1~c9的scn含有率的平均值为10.06%,c1~c9各点的scn含有率与c1~c9的scn含有率的平均值的差最大为0.99,最小为0.15。另外,根据表2的结果,s1~s9及c1~c9的scn含有率的平均值为10.13%,s1~s9及c1~c9各点的scn含有率与s1~s9及c1~c9的scn含有率的平均值的差最大为1.06,最小为0.05。

[0138]

在非专利文献1中,示出氮化膜的压电特性会因sc浓度变化而急遽地发生变化。本发明中所获得的靶材各点上的组成偏差较小,也就是说,因靶材的面内方向及厚度方向的位置不同所导致的组成偏差较小,能够形成sc浓度的不均较小的目标氮化膜,结果,能够形成显示所需压电特性的氮化膜。

[0139]

(实施例2)

[0140]

在实施例1中,将al-10mol%scn以成为al-50mol%scn的方式进行变更,除此以外,同样地进行而制作al-50mol%scn靶材。制作靶材时,加工性良好,能够成型为靶材形状。靶材包含al与scn两种相,且具有第五组织-2。使用接触式四探针电阻率测定计测定所制作的靶材表面的导电率。导电率为2.130

×

10-3

ω/

□

,确认到能够实现dc溅镀的导电率得到确保。另外,利用显微镜观察所制作的靶材的表面。将观察到的图像示于图8。图8的图像的横边长度为650μm。从图8确认到,scn与al以大致相同的比率存在,根据所述导电率的值,认为al相连而导电率得到确保,并且因存在相连的al而存在铝母相,结果,认为获得了靶材制作时的加工性。

[0141]

(实施例3)

[0142]

将纯度4n的al原料及纯度3n的sc原料投入到粉末制造装置中,接下来,将粉末制造装置内调整为5

×

10-3

pa以下的真空氛围,以熔解温度1700℃使al原料及sc原料熔解而制成熔液,接下来,对熔液吹送氩气,使熔液飞散,进行急冷凝固,而制作粒径为150μm以下的al3sc粉末。之后,使用粒径为150μm以下、纯度4n的纯al粉末及粒径为150μm以下的al3sc粉末,以成为al-14.29mol%al3sc的方式调整各粉末的量后,进行混合。之后,在与实施例1相同的烧结条件下对al-14.29mol%al3sc混合粉末实施烧结。使用研削加工机、车床等对al-14.29mol%al3sc烧结体进行加工,制作φ50mm

×

6mmt的al-14.29mol%al3sc靶材。制作靶材时,加工性良好,能够成型为靶材形状。靶材包含al与al3sc两种相,具有第二组织。使用接触式四探针电阻率测定计测定所制作的靶材表面的导电率。导电率为5.438

×

10-5

ω/

□

,确认到能够实现dc溅镀的导电率得到确保。根据所述导电率的值,认为al相连而导电率得到确保,并且因存在相连的al而存在铝母相,结果,认为获得了靶材制作时的加工性。

[0143]

另外,在实施例3中,使用质量分析装置(型号:on836、leco公司制造)测定氧的含量。氧的含量为452ppm。

[0144]

(实施例4)

[0145]

在实施例3中,将al-14.29mol%al3sc以成为al-50mol%al3sc的方式变更,除此以外,同样地进行而制作al-50mol%al3sc靶材。制作靶材时,加工性良好,能够成型为靶材形状。靶材包含al与al3sc两种相,具有第二组织。使用接触式四探针电阻率测定计测定所制作的靶材表面的导电率。导电率为8.611

×

10-5

ω/

□

,确认到能够实现dc溅镀的导电率得到确保。根据所述导电率的值,认为al相连而导电率得到确保,并且因存在相连的al而存在铝母相,结果,认为获得了靶材制作时的加工性。

[0146]

(比较例1)

[0147]

在实施例1中,将al-10mol%scn以成为al-80mol%scn的方式变更,除此以外,同样地进行而尝试制作al-80mol%scn靶材。但是,加工中产生了破裂等缺陷。另外,使用接触式四探针电阻率测定计测定破裂的靶材的碎片表面的导电率,但无法确认导电率的值,确认到能够实现dc溅镀的导电率未得到确保。另外,利用显微镜观察破裂的靶材的表面。将观察到的图像示于图9。图9的图像的横边长度为650μm。从图9确认到,相对于al,scn占大部分。也就是说,在比较例1中,铝母相在scn之间局部地存在。另外,根据所述导电率的值,认为al因scn而不相连无法确保导电率,并且因为scn存在较多,所以未获得靶材制作时的加工性。无法确保导电率与图9的图像共同印证了铝母相部分地存在于scn之间。

[0148]

(比较例2)

[0149]

在实施例1中,将al-10mol%scn以成为al-5mol%scn的方式变更,除此以外,同样地进行而制作al-5mol%scn靶材。制作靶材时,加工性良好,能够成型为靶材形状。但是,靶材的铝母相中所包含的氮化物的量较少,因此,使氮气流动并通过反应性溅镀形成用于压电元件等的氮化物膜时,需要与使用以往的al靶材或al-sc靶材进行反应性溅镀时相同程度的氮气。

[0150]

(实施例5)

[0151]

使用粒径为150μm以下、纯度4n的纯al粉末及粒径为150μm以下、纯度3n的ti粉末,以成为al-20原子%ti的方式调整各粉末的量后,进行混合。之后,在与实施例1相同的烧结

条件下对al-20原子%ti混合粉末实施烧结。使用研削加工机、车床等对al-20原子%ti烧结体进行加工,制作φ50.8mm

×

5mmt的al-20原子%ti靶材。制作靶材时,加工性良好,能够成型为靶材形状。靶材包含al与al3ti两种相,具有第二组织。使用接触式四探针电阻率测定计测定所制作的靶材表面的导电率。导电率为4.250

×

10-5

ω/

□

,确认到能够实现dc溅镀的导电率得到确保。根据所述导电率的值,认为al相连而导电率得到确保,并且因存在相连的al而存在铝母相,结果,认为获得了靶材制作时的加工性。

[0152]

使用eds(日本电子制造)测定图1的s1~s9的ti含量及图2的c1~c9的ti含有率。测定范围设为0.5mm

×

0.5mm。将测定结果示于表3及表4。

[0153]

表3

[0154][0155]

单位:原子百分率(at.%)

[0156]

[表4]

[0157][0158]

单位:原子百分率(at.%)

[0159]

根据表3的结果,s1~s9的ti含有率的平均值为19.47%,s1~s9各点的ti含有率与s1~s9的ti含有率的平均值的差最大为1.56,最小为0.27。另外,c1~c9的ti含有率的平均值为20.53%,c1~c9各点的ti含有率与c1~c9的ti含有率的平均值的差最大为0.85,最小为0.04。另外,根据表4的结果,s1~s9及c1~c9的ti含有率的平均值为20.00%,s1~s9及c1~c9各点的ti含有率与s1~s9及c1~c9的ti含有率的平均值的差最大为1.87,最小为0.01。本发明中所获得的靶材各点上的组成偏差较小,即,因靶材的面内方向及厚度方向的位置不同所导致的组成偏差较小。结果,例如通过供给氮进行反应性溅镀,能够形成ti浓度的不均较小的目标氮化膜,结果,能够形成显示所需压电特性的氮化膜。

[0160]

符号说明

[0161]

100,200,300,400:溅镀靶材

[0162]

o:中心

[0163]

l,q:假想十字线

[0164]

s1~s9:溅镀面的测定部位

[0165]

c1~c9:截面的测定部位

[0166]

p1~p9:溅镀面的测定部位

[0167]

d1~d9:截面的测定部位

[0168]

1:al-re合金粒子

[0169]

3:al母相

[0170]

2,2a,2b:al-re合金的晶粒

[0171]

4,4a,4b:铝晶粒。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。