1.本技术涉及一种新型长余辉发光木材的制备方法及其应用。

技术背景

2.长余辉材料是一种光致发光材料。它是一类在光源激发下,发出可见光,并将获得的部分光能储存起来,在激发停止后,以光的形式将能量缓慢释放出来的一种光致发光材料。因此也称“绿色光源材料。长余辉发光木材在建筑与室内装修具有极大的应用前景。现有技术在制备木材长余辉发光材料时,一般通过将木材与有机/无机长余辉发光材料进行复合,此过程中涉及繁琐的有机/无机发光材料制备以及复合处理等等。这些复杂的处理过程导致木材长余辉发光材料的制备成本高,不利用大规模利用。

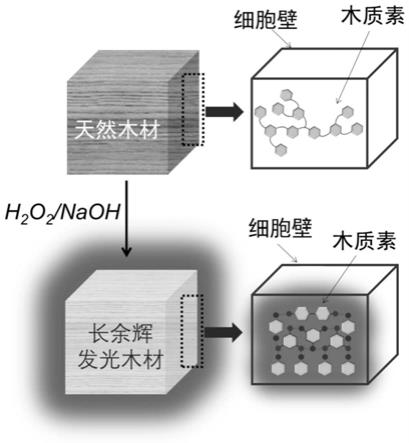

技术实现要素:

3.针对现有技术的问题,本技术提供了一种新型长余辉发光木材的制备方法,本技术的方法主要通过双氧水和naoh的混合液对木材进行氧化,将木材细胞的细胞壁中的木质素大分子原位解聚为小分子长余辉发光体(对羟基苯甲酸及其多甲氧基取代产物),从而制得长余辉发光木材,无需任何额外长余辉试剂的添加。

4.在第一方面,本技术提供了一种长余辉发光木材的制备方法,包括采用双氧水和氢氧化钠的混合溶液处理天然木材,得到所述长余辉发光木材。

5.根据本技术的一些实施方式,所述制备方法包括以下步骤:

6.s1:制备双氧水和氢氧化钠的混合溶液;

7.s2:将天然木材用所述混合溶液进行处理,干燥,得到所述长余辉发光木材。

8.根据本技术的一些实施方式,所述混合溶液中,双氧水和氢氧化钠的质量比为(1:10)-(10:1),例如可以为1:1、1:2、1:3、1:5、1:7、1:10、7:1、5:1、3:1、2:1以及它们之间的任意值。

9.根据本技术的一些实施方式,所述混合溶液中,氢氧化钠的质量浓度为0.5%-10%,例如可以为0.5%、1%、1.5%、2%、2.5%、3%、4%、5%、6%、7%、8%、9%、10%以及它们之间的任意值。根据本技术的优选实施方式,所述混合溶液中,氢氧化钠的质量浓度为2%-8%。根据本技术的进一步优选实施方式,所述混合溶液中,氢氧化钠的质量浓度为3%-8%。

10.根据本技术的一些实施方式,所述混合溶液中,双氧水的质量浓度为1.5%-30%,例如可以为1.5%、5%、7.5%、10%、12.5%、15%、17.5%、20%、22.5%、25%、27.5%、30%以及它们之间的任意值。根据本技术的优选实施方式,所述混合溶液中,双氧水的质量浓度为5%-20%。所述混合溶液中,双氧水的质量浓度为9%-25%。

11.根据本技术的一些实施方式,所述天然木材包括桃木、橡胶木、椴木、杨木或荷木中的一种或多种。

12.根据本技术的一些实施方式,所述天然木材与所述混合溶液的体积比为(0.5-1):

1,例如可以为0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1:1以及他们之间的任意值。

13.根据本技术的一些实施方式,步骤s2中,所述处理为浸渍处理。

14.根据本技术的一些实施方式,所述浸渍处理的温度为40℃-90℃,例如可以为40℃、50℃、60℃、70℃、80℃、90℃以及它们之间的任意值。

15.根据本技术的一些实施方式,所述浸渍处理的时间为1h-10h,例如可以为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h以及它们之间的任意值。根据本技术的优选实施方式,所述浸渍处理的为3h-5h。

16.在第二方面,本技术提供了根据第一方面所述的制备方法得到的长余辉发光木材。

17.在第三方面,本身请提供了根据第一方面所述的制备方法得到的长余辉发光木材或根据第二方面所述的长余辉发光木材在建筑领域或室内装修领域中的应用。

18.本技术的有益效果为:本技术的制备长余辉发光木材的方法无需添加任何额外的发光试剂,直接利用化学反应手段原位诱发木材内部发生分子解聚反应,制得长余辉发光木材,制备成本低,有利于大规模使用。

附图说明

19.图1为根据本技术的长余辉发光木材的制备方法的示意图。

20.图2显示了根据本技术的长余辉发光木材制备的实物图。

21.图3为根据本技术实施例4制备的长余辉发光木材的波谱图。

22.图4为根据本技术实施例4制备的长余辉发光木材的寿命图。

具体实施方式

23.以下结合实例和附图对本技术的具体实施作出进一步说明,旨在说明本技术,而不应视为对本技术的限制。

24.所用试剂或仪器未标明生产厂商的,均为可通过市购得到的常规产品。

25.以下实施例中,

26.所采用的的天然木材为椴木。

27.实施例1

28.将天然木材(4

×4×

4cm3)浸渍于1wt%的naoh 3wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为42ms。

29.实施例2

30.将天然木材(4

×4×

4cm3)浸渍于3wt%的naoh 1wt%的双氧水的混合液(100ml)中,加热至80℃,3h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为54ms。

31.实施例3

32.将天然木材(4

×4×

4cm3)浸渍于0.1wt%的naoh 0.3wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为18ms。

33.实施例4

34.将天然木材(4

×4×

4cm3)浸渍于0.5wt%的naoh 1.5wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为25ms。

35.实施例5

36.将天然木材(4

×4×

4cm3)浸渍于3wt%的naoh 9wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为128ms。

37.实施例6

38.将天然木材(4

×4×

4cm3)浸渍于5wt%的naoh 15wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为431.89ms。

39.采用荧光/磷光光谱获得该长余辉发光木材的波谱图,如图3所示。

40.采用光子计数器获得该长余辉发光木材的寿命图,如图4所示。

41.实施例7

42.将天然木材(4

×4×

4cm3)浸渍于6wt%的naoh 20wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为260ms。

43.实施例8

44.将天然木材(4

×4×

4cm3)浸渍于0.5wt%的naoh 3.5wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为56ms。

45.实施例9

46.将天然木材(4

×4×

4cm3)浸渍于2wt%的naoh 2wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为104ms。

47.实施例10

48.将天然木材(4

×4×

4cm3)浸渍于3.5wt%的naoh 0.5wt%的双氧水的混合液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为95ms。

49.实施例11

50.将天然木材(4

×4×

4cm3)浸渍于1wt%的naoh 3wt%的双氧水的混合液(100ml)中,加热至70℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为128ms。

51.实施例12

52.将天然木材(4

×4×

4cm3)浸渍于1wt%的naoh 3wt%的双氧水的混合液(100ml)中,加热至90℃,5h,在70℃下干燥4h,制备得到长余辉发光木材。经测试得,长余辉寿命时间为152ms。

53.对比例1

54.将天然木材(4

×4×

4cm3)浸渍于4wt%的naoh水溶液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到木材。该木材无长余辉发射。

55.对比例2

56.将天然木材(4

×4×

4cm3)浸渍于4wt%的双氧水的水溶液(100ml)中,加热至50℃,5h,在70℃下干燥4h,制备得到木材。经测试,该木材仅有弱长余辉发射,长余辉寿命时间仅为3ms)。

57.应当注意的是,以上所述的实施例仅用于解释本技术,并不构成对本技术的任何限制。通过参照典型实施例对本技术进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本技术权利要求的范围内对本技术作出修改,以及在不背离本技术的范围和精神内对本技术进行修订。尽管其中描述的本技术涉及特定的方法、材料和实施例,但是并不意味着本技术限于其中公开的特定例,相反,本技术可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。