1.本发明涉及板材加工设备技术领域,具体涉及一种板材的加工机构。

背景技术:

2.板材包括胶合板,其中胶合板包括装饰单板贴面胶合板,其按装饰面可分为单面装饰单板贴面胶合板和双面装饰单板贴面胶合板;按耐水性能可分为i类装饰单板贴面胶合板、ii类装饰单板贴面胶合板和iii类装饰单板贴面胶合板;按装饰单板的纹理可分为径向装饰单板贴面胶合板和弦向装饰单板贴面胶合板。

3.胶合板在生产制造过程中,经常需要将一个板材切割形成两块;

4.市场上的板材在加工的过程中基本上都需要进行切割,以实现大小规格一致,但是在板材切割的过程中常常在切割处的边缘出现翘起的飞边,工人在搬运时,容易割伤工人;

5.为了解决上述问题,本发明中提出了一种板材的加工机构。

技术实现要素:

6.(1)要解决的技术问题

7.本发明的目的在于克服现有技术的不足,适应现实需要,提供一种板材的加工机构,以解决上述技术问题。

8.(2)技术方案

9.为了实现本发明的目的,本发明所采用的技术方案为:

10.一种板材的加工机构,包括架体和输送带,所述架体上设置有切割装置,所述切割机构包括切割导轨,所述切割导轨纵向设置在所述架体上,所述切割导轨上滑动连接着切割底座,所述切割底座内部设置有切割刀盘,所述切割刀盘的外侧传动连接有电机,所述电机设置切割底座上;

11.所述切割机构外侧还设置有打磨机构,所述打磨机构用于对板材表面进行打磨。

12.进一步地,所述输送带设置有两个,两个输送带之间的距离为切割间隙。

13.进一步地,所述打磨机构包括包括打磨盘、齿轮、齿条和连接架,所述齿条设置在所述切割导轨中靠近所述切割机构的一侧,所述打磨盘的顶部固定连接着所述齿轮,且所述齿轮与所述齿条啮合连接,所述打磨盘上贯穿有转轴,所述转轴通过轴承与连接架转动连接,所述连接架的另一端固定连接在切割底座上。

14.进一步地,所述切割导轨的两侧分别设置有固定机构,所述下压固定机构包括推杆电机,所述推杆电机两两一组且至少设置两组,两组推杆电机分别固定在两个输送带的两侧,且推杆电机的杆部能够伸出对板材进行固定。

15.进一步地,所述打磨机构还包括包括伸缩杆,所述伸缩杆固定设置在架体一侧,且伸缩杆的端部贯穿架体与切割底座固定连接。

16.进一步地,所述切割底座上还设置有自润滑机构,所述自润滑机构包括油筒,所述

油筒内滑动连接有活塞,所述活塞一端与油筒壁之间固连有记忆合金弹簧,油筒的底部设置有摩擦机构,油筒上设置有出油管,所述出油管上设置有压力阀,所述出油管设置有两个,一个朝向齿轮和齿条的啮合出,另一个朝向切割刀盘表面。

17.进一步地,所述摩擦机构包括第一摩擦片,所述第一摩擦片设置在油筒上并与切割刀盘贴合。

18.进一步地,所述第一摩擦片上嵌设有第一磁铁,所述油筒上设置有第二磁铁,第二磁铁为电磁铁,所述第一摩擦片与油筒之间设置有连接弹簧连接。

19.进一步地,所述摩擦机构还包括第二摩擦片,所述第二摩擦片设置在油筒远离第一摩擦片的一端底部,第二摩擦片与打磨盘贴合。

20.(3)有益效果:

21.a.本发明解决了市场上在板材切割的过程中常常在切割处的边缘出现翘起的飞边,工人在搬运时,容易割伤工人的问题,通过在切割机构的一侧设置打磨机构,利用打磨机构对切割处的边缘处进行打磨,从而尽可能避免飞边割伤工人的情况发生,提高板材的加工机构的实际应用价值。

22.b.本发明通过气动推杆或者液压推杆的推动,一方面能够稳定的推动切割刀盘沿导轨进行移动切割,切割导轨起到了导向的作用,使得切割的精度更加精确,另一方面可以还利用其推力通过齿轮齿条传动,实现了同步对板材的切割边缘处进行打磨的效果,进而省去了打磨盘的驱动能源,也实现了去除飞边的及时性,两者紧密联系在一起,实现了联动作用,功能性更强。

23.c.本发明中当切割刀盘对板材进行长时间的切割后会出现磨损变顿,或者是长久不使用会生锈,此时设置的摩擦机构能够在切割刀盘启动切割时,对切割刀盘的刀片进行摩擦打磨,进而使得切割刀盘切割更加快速,保持高效的切割状态的时间更长,同时也能够与打磨盘进行摩擦生热,从而将热量传递给记忆合金弹簧,使得记忆合金弹簧伸展,从而将内部的润滑油通过出油管挤出,克服压力阀的情况下,对切割刀盘和齿轮齿条的啮合处进行润滑,减少齿轮齿条啮合处的卡顿情况,使得摩擦盘的转动更加顺利,打磨飞边的效果进一步提升,保证了两者运行的更加平稳也起到一定的降温作用,使得上述机构使用寿命增长。

附图说明

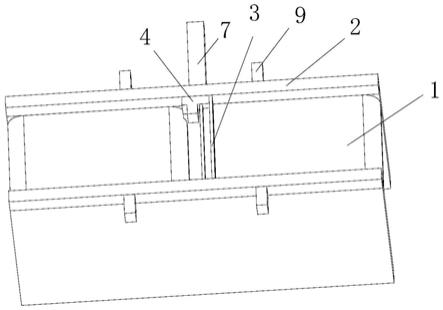

24.图1为本发明板材的加工机构的实施例的立体结构示意图;

25.图2为本发明板材的加工机构的俯视示意图;

26.图3为本发明板材的加工机构的切割机构的结构示意图;

27.图4为本发明板材的加工机构中切割机构的俯视剖视图;

28.图5为本发明板材的加工机构中图4中a处的打磨机构的第一种实施方式示意图;

29.图6为本发明板材的加工机构中图5中打磨机构另一种实施方式示意图。

30.附图标记如下:

31.1、输送带;2、架体;3、切割导轨;4、切割底座;5、切割刀盘;6、电机;7、伸缩杆;8、打磨机构;81、打磨盘;82、齿轮;83、齿条;84、连接架;9、固定机构;10、自润滑机构;101、油筒;102、活塞;103、记忆合金弹簧;11、摩擦机构;111、第一摩擦片;112、第二摩擦片;113、连接

弹簧;114、第一磁铁;115、第二磁铁;13、出油管;14、压力阀。

具体实施方式

32.下面结合附图1-6和实施例对本发明进一步说明:

33.一种板材的加工机构,包括架体2和输送带1,所述架体2上设置有切割装置,所述切割机构包括切割导轨3,所述切割导轨3纵向设置在所述架体2上,所述切割导轨3上滑动连接着切割底座4,所述切割底座4内部设置有切割刀盘5,所述切割刀盘5的外侧传动连接有电机6,所述电机6设置切割底座4上;本发明解决了市场上在板材切割的过程中常常在切割处的边缘出现翘起的飞边,工人在搬运时,容易割伤工人的问题,通过在切割机构的一侧设置打磨机构8,利用打磨机构8对切割处的边缘处进行打磨,从而尽可能避免飞边割伤工人的情况发生。

34.所述切割机构外侧还设置有打磨机构8,所述打磨机构8用于对板材表面进行打磨;所述输送带1设置有两个,两个输送带1之间的距离为切割间隙。

35.本实施例中,所述打磨机构8包括包括打磨盘81、齿轮82、齿条83和连接架84,所述齿条83设置在所述切割导轨3中靠近所述切割机构的一侧,所述打磨盘81的顶部固定连接着所述齿轮82,且所述齿轮82与所述齿条83啮合连接,所述打磨盘81上贯穿有转轴,所述转轴通过轴承与连接架84转动连接,所述连接架84的另一端固定连接在切割底座4上;

36.本实施例中,所述切割导轨3的两侧分别设置有固定机构9,所述下压固定机构9包括推杆电机6,所述推杆电机6两两一组且至少设置两组,两组推杆电机6分别固定在两个输送带1的两侧,且推杆电机6的杆部能够伸出对板材进行固定;

37.本实施例中,所述打磨机构8还包括包括伸缩杆7,所述伸缩杆7固定设置在架体2一侧,且伸缩杆7的端部贯穿架体2与切割底座4固定连接。

38.首先通过输送带1将需要切割的板材运输到切割间隙上,在板材运输到提前标记好的切割处时,通过在两个输送带1上分别设置的固定机构9进行固定,之后再启动伸缩杆7,伸缩杆7是气动推杆或者液压推杆,推动一侧的切割底座4,随着切割底座4沿切割导轨3直线移动,预先启动的切割刀盘5顺时针转动,从而对板材进行切割分断,同时齿轮82与齿条83啮合传动,从而将切割底座4的直线移动转化为齿轮82的转动,此时齿轮82带动打磨盘81转动,从而对切割后的板材边缘处进行了打磨,两个打磨盘81跟随在切割刀盘5的后面可以及时对产生的飞边进行有效的打磨,节省了对板材加工的时长,同时将切割刀盘5顺时针切割可以将可能产生飞边的一侧预留在了板材的上方,从而方便打磨盘81对飞边、毛刺进行最大程度的去除;

39.通过气动推杆或者液压推杆的推动,一方面能够稳定的推动切割刀盘5沿导轨进行移动切割,切割导轨3起到了导向的作用,使得切割的精度更加精确,另一方面可以还利用其推力通过齿轮82齿条83传动,实现了同步对板材的切割边缘处进行打磨的效果,进而省去了打磨盘81的驱动能源,也实现了去除飞边的及时性,两者紧密联系在一起,实现了联动作用,功能性更强;

40.本实施例中,所述切割底座4上还设置有自润滑机构10,所述自润滑机构10包括油筒101,所述油筒101内滑动连接有活塞102,所述活塞102一端与油筒101壁之间固连有记忆合金弹簧103,油筒101的底部设置有摩擦机构11,油筒101上设置有出油管13,所述出油管

13上设置有压力阀14,所述出油管13设置有两个,一个朝向齿轮82和齿条83的啮合出,另一个朝向切割刀盘5表面。当切割刀盘5对板材进行长时间的切割后会出现磨损变顿,或者是长久不使用会生锈,此时设置的摩擦机构11能够在切割刀盘5启动切割时,对切割刀盘5的刀片进行摩擦打磨,进而使得切割刀盘5切割更加快速,保持高效的切割状态的时间更长,同时也能够与打磨盘81进行摩擦生热,从而将热量传递给记忆合金弹簧103,使得记忆合金弹簧103伸展,从而将内部的润滑油通过出油管13挤出,克服压力阀14的情况下,对切割刀盘5和齿轮82齿条83的啮合处进行润滑,减少齿轮82齿条83啮合处的卡顿情况,使得摩擦盘的转动更加顺利,打磨飞边的效果进一步提升,保证了两者运行的更加平稳也起到一定的降温作用,使得上述机构使用寿命增长;

41.所述油筒101的顶部开设有注油孔,注油孔内填充有密封塞,在需要时可以进行补油。

42.本实施例中,所述摩擦机构11包括第一摩擦片111,所述第一摩擦片111设置在油筒101上并与切割刀盘5贴合。利用摩擦片可以对切割刀盘5进行打磨,提高了切割刀盘5的切割速度和效率。

43.本实施例中,所述第一摩擦片111上嵌设有第一磁铁114,所述油筒101上设置有第二磁铁115,第二磁铁115为电磁铁,所述第一摩擦片111与油筒101之间设置有连接弹簧113连接。通过上述设置可以控制电磁铁通电得磁的状态,从而使得第一摩擦片111可以在第二磁铁115的作用下收缩,避免一直处于打磨状态,导致切割刀盘5和第一摩擦片111磨损过度的情况发生,也可以在连接弹簧113的补偿作用下使得磨损后的第一摩擦片111也能够与打磨盘81贴合,增长了第一摩擦片111的使用时长。

44.本实施例中,所述摩擦机构11还包括第二摩擦片112,所述第二摩擦片112设置在油筒101远离第一摩擦片111的一端底部,第二摩擦片112与打磨盘81贴合。通过上述的设置,可以使得打磨盘81在转动时还可以同步与第二摩擦片112摩擦生热,从而起到控制记忆合金弹簧103伸展开挤压除油的目的,实现了结构之间的联动性。

45.通过摩擦机构11的设置,一方面可以利用第二摩擦片112与打磨盘81摩擦生热控制内部的油挤压喷出,对齿轮82啮合处进行有效的润混,增强传动机构的稳定性,使得打磨盘81运行的更加顺畅,打磨飞边、毛刺的效果更好;另一方面可以通过第一摩擦片111对切割刀盘5进行摩擦,从而提高切割刀盘5的使用寿命,且能够通过第一磁铁114和第二磁铁115的作用,在需要时打磨,不需要时可收缩,自由控制,增强了第一打磨片的使用寿命。

46.本发明有益效果:

47.本发明解决了市场上在板材切割的过程中常常在切割处的边缘出现翘起的飞边,工人在搬运时,容易割伤工人的问题,通过在切割机构的一侧设置打磨机构8,利用打磨机构8对切割处的边缘处进行打磨,从而尽可能避免飞边割伤工人的情况发生,提高板材的加工机构的实际应用价值;

48.首先通过输送带1将需要切割的板材运输到切割间隙上,在板材运输到提前标记好的切割处时,通过在两个输送带1上分别设置的固定机构9进行固定,之后再启动伸缩杆7,伸缩杆7是气动推杆或者液压推杆,推动一侧的切割底座4,随着切割底座4沿切割导轨3直线移动,预先启动的切割刀盘5顺时针转动,从而对板材进行切割分断,同时齿轮82与齿条83啮合传动,从而将切割底座4的直线移动转化为齿轮82的转动,此时齿轮82带动打磨盘

81转动,从而对切割后的板材边缘处进行了打磨,两个打磨盘81跟随在切割刀盘5的后面可以及时对产生的飞边进行有效的打磨,节省了对板材加工的时长,同时将切割刀盘5顺时针切割可以将可能产生飞边的一侧预留在了板材的上方,从而方便打磨盘81对飞边、毛刺进行最大程度的去除;

49.通过气动推杆或者液压推杆的推动,一方面能够稳定的推动切割刀盘5沿导轨进行移动切割,切割导轨3起到了导向的作用,使得切割的精度更加精确,另一方面可以还利用其推力通过齿轮82齿条83传动,实现了同步对板材的切割边缘处进行打磨的效果,进而省去了打磨盘81的驱动能源,也实现了去除飞边的及时性,两者紧密联系在一起,实现了联动作用,功能性更强;

50.当切割刀盘5对板材进行长时间的切割后会出现磨损变顿,或者是长久不使用会生锈,此时设置的摩擦机构11能够在切割刀盘5启动切割时,对切割刀盘5的刀片进行摩擦打磨,进而使得切割刀盘5切割更加快速,保持高效的切割状态的时间更长,同时也能够与打磨盘81进行摩擦生热,从而将热量传递给记忆合金弹簧103,使得记忆合金弹簧103伸展,从而将内部的润滑油通过出油管13挤出,克服压力阀14的情况下,对切割刀盘5和齿轮82齿条83的啮合处进行润滑,减少齿轮82齿条83啮合处的卡顿情况,使得摩擦盘的转动更加顺利,打磨飞边的效果进一步提升,保证了两者运行的更加平稳也起到一定的降温作用,使得上述机构使用寿命增长;

51.所述油筒101的顶部开设有注油孔,注油孔内填充有密封塞,在需要时可以进行补油;

52.通过上述设置可以控制电磁铁通电得磁的状态,从而使得第一摩擦片111可以在第二磁铁115的作用下收缩,避免一直处于打磨状态,导致切割刀盘5和第一摩擦片111磨损过度的情况发生,也可以在连接弹簧113的补偿作用下使得磨损后的第一摩擦片111也能够与打磨盘81贴合,增长了第一摩擦片111的使用时长;

53.通过摩擦机构11的设置,一方面可以利用第二摩擦片112与打磨盘81摩擦生热控制内部的油挤压喷出,对齿轮82啮合处进行有效的润混,增强传动机构的稳定性,使得打磨盘81运行的更加顺畅,打磨飞边、毛刺的效果更好;另一方面可以通过第一摩擦片111对切割刀盘5进行摩擦,从而提高切割刀盘5的使用寿命,且能够通过第一磁铁114和第二磁铁115的作用,在需要时打磨,不需要时可收缩,自由控制,增强了第一打磨片的使用寿命。

54.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。