1.本发明属于取向电工钢生产技术领域,具体涉及以铜析出粒子为抑制剂的取向电工钢及其生产方法。

背景技术:

2.取向电工钢的生产涉及使弥散细小的析出物粒子作为抑制剂均匀散布于钢板之内,以便在最终的高温长时间二次再结晶退火过程中抑制非戈斯(非goss)晶粒的生长,进而促进戈斯(goss)晶粒异常长大。

3.传统的生产流程中需要采用很高温度的热轧加热,以促使抑制剂析出物首先固溶于钢的基体内,为抑制剂粒子的后续弥散析出创造条件。取向电工钢所采用的主要抑制剂为mns、aln、cu2s/cus等化合物及se、sb、sn等多种其它辅助性抑制元素。戈斯(goss)晶粒在二次再结晶退火过程中充分长大后,还需促使mns、aln、cu2s/cus等化合物粒子在高温下分解和固溶,随后在罩式炉或隧道炉内的长时间加热时脱除钢中的s、n等有害元素,净化钢板基体,进而确保钢板优异的磁性能。多次的长时间高温加热使取向电工钢的生产成为一个高能耗过程。

4.近些年来,采用多种化合物粒子复合抑制,以及后续渗氮等改进技术可以大幅度降低热轧加热温度,使其低于1300℃,甚至低于1200℃,降低了取向电工钢生产的总能耗。二次再结晶之后高温长时间净化钢板基体的加热过程是一个更为耗能过程。虽经过长期多种尝试,迄今为止仍未获得实质性突破,导致取向电工钢生产的能耗仍居高不下。当前,取向电工钢的应用从传统的大型变压器领域正快速地向更大用量的高性能电机领域拓展,突破取向电工钢生产的高能耗瓶颈、开发进一步节能降耗技术显得尤为迫切。

5.本世纪初,国外就出现了以连续退火方式取代罩式炉或隧道炉作为二次再结晶及之后高温退火加热的设想[k.g

ü

nther,g.abbruzzese,s.fortunati,g.ligi,steel research international,2005,76(6):413-421.],借以降低生产能耗。然而,如果仍采用原成分设计,则不可能缩短或取消高温长时间净化钢板基体的高耗能加热过程;因此只是改变加热设备而仍采用原工艺流程,实际上并不能真正降低能耗。过去几十年内出现了许多含铜的取向电工钢成分设计,但仍包含了多种传统抑制剂成分,因而仍无法避免高温长时间净化钢板基体所需的加热过程。

[0006]

在各种取向电工钢专利技术的发展过程中,提高含铜量已经成为重要的技术之一。中国专利[申请号cn200810035079.6]的铜含量可达1.2%,但仍采用mns、aln等抑制剂。中国专利[申请号cn200810222021.2]的铜含量可达1.1%,但也采用mns、aln等抑制剂,并以含mo的cus作为辅助抑制剂。中国专利[申请号cn200710038527.3]使铜含量提升至1.2%,也会需要少量mns、cus传统抑制剂的辅助作用;且该成分设计中最高的硅含量不超过1.8%,显著制约了更优异磁性的获得。日本专利[申请号jph08225842和申请号jph08232020]使用了不超过1.0%cu,但保持采用mns、cu2s/cus或mnse等抑制剂,并采用了sn、bi、pb等辅助抑制元素。日本专利[申请号jph0797630]使用了可达2.0%的铜,但采用了

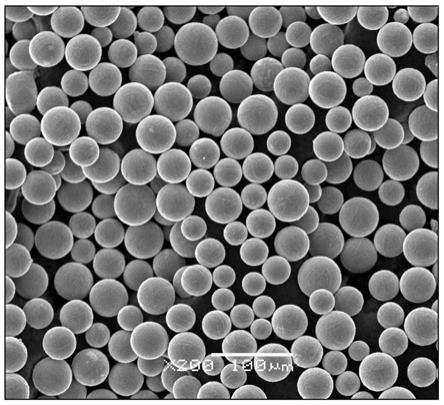

bi为辅助抑制元素,且仍会有aln抑制剂的存在。日本专利[申请号wo2019182149]大幅度压缩了传统抑制剂含量,但使用不超过1.0%cu,其抑制作用有限,因而仍会需保有少量mns、cu2s等多种传统抑制剂并使用少量辅助元素。传统抑制剂或多或少的存在使得最终仍需一定程度高温净化钢板基体的加热过程,以确保钢板的磁性能。研究显示,用铜作为单一合金元素的铁素体中可以析出大量尺寸为10~20纳米的铜粒子[ren h.,mao w.,precipitation behavior of b2-like particles in fe-cu binary alloy.journal of university of science and technology beijing,2002,9(3),185-187.],因此,本发明旨在以铜析出为取向电工钢的单一抑制剂,进而避免高温长时间净化钢板基体所需的加热过程。

技术实现要素:

[0007]

本发明目的在于通过取向电工钢的成分设计及改进工艺条件,免除了高温热轧加热和二次再结晶后高温长时间加热以净化钢板基体的退火环节,进而可实现连续式二次再结晶退火,大幅度降低生产能耗,并显著提高生产效率。

[0008]

实现上述目的的措施:

[0009]

一种以铜析出为单一抑制剂的取向电工钢及其生产方法,其特征在于化学成分的质量百分比为:c:0.001%~0.07%;si:2.5%~3.5%;si mn al:≤3.5%;cu:1.0%~2.0%;s:≤0.003%;n:≤0.0045%;其余为fe和不可避免杂质元素。这种以铜析出为单一抑制剂的取向电工钢,其热轧工艺特征在于:热轧加热温度范围为850℃~1250℃,终轧温度范围为650℃~850℃,卷取温度范围为400℃~600℃。其时效退火工艺特征在于:在400℃~650℃的温度范围内滞留3~9小时。其二次再结晶退火工艺特征在于:从650℃开始以10~200℃/小时的速度将钢板加热到850℃~1150℃的温度范围,在最高温度加热保温0~1小时,再以平均≥10℃/秒的速度冷却至200℃以下。

[0010]

本发明与现有技术相比具有的技术特点:鉴于现有取向电工钢成分设计及生产流程的上述缺陷和不足,本发明采用了进一步压制硫、氮含量,去除传统抑制剂和各种辅助性抑制元素,以铜析出粒子为惟一抑制剂的成分设计路线。该成分设计确保了热轧加工的低温加热和低温热轧,可采用连续加热设备实施对冷轧板或冷轧脱碳板的二次再结晶退火,且无须后续高温长时间的净化基体加热。本发明可进一步大幅度节能降耗,显著提高取向电工钢的生产效率。

具体实施方式

[0011]

实施例以铜析出为单一的抑制剂来确保冷轧板在最终退火加热过程中实现所需的二次再结晶过程。当晶粒平均尺寸超过钢板厚度10倍以上时,即认作实现了二次再结晶过程。以0.3mm厚钢板为例,二次再结晶的晶粒平均尺寸应超过3mm。实施例熔炼了若干不同成分的以铜析出为单一抑制剂的取向电工钢,其生产工艺步骤包括:将钢板坯热轧至2.2~2.4毫米厚范围、冷轧至约0.3毫米厚、常规脱碳退火(实施例2与实施例3选用)、时效处理、二次再结晶退火处理等。其中脱碳退火流程为在850℃湿氢气氛中(n2:h2=3.5:2,65℃水蒸气)保温5min,随后空冷。

[0012]

实施例1

[0013]

表1给出实施例1实验钢成分分析(质量百分数)与热轧温度参数(℃)。表2及表3给出实施例1实验钢的时效、二次再结晶退火处理方式及二次再结晶平均晶粒尺寸。

[0014]

表1实施例1实验钢成分分析(质量百分数)与热轧温度参数

[0015]

csisi mn alsncu热轧加热热轧终轧热轧卷取0.00142.652.7050.00040.00041.65876℃661℃415℃

[0016]

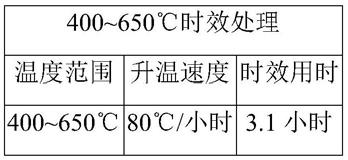

表2实施例1实验钢的时效处理工艺参数

[0017][0018]

表3实施例1实验钢的二次再结晶退火处理及二次再结晶平均晶粒尺寸

[0019][0020]

实施例2

[0021]

表4给出实施例2实验钢成分分析(质量百分数)与热轧温度参数(℃)。表5及表6给出实施例2实验钢的时效、二次再结晶退火处理方式及二次再结晶平均晶粒尺寸。

[0022]

表4实施例2实验钢成分分析(质量百分数)与热轧温度参数

[0023]

csisi mn alsncu热轧加热热轧终轧热轧卷取0.0643.253.410.00230.00441.891210℃848℃580℃

[0024]

表5实施例2实验钢的时效处理工艺参数

[0025][0026]

表6实施例1实验钢二次再结晶退火处理及二次再结晶平均晶粒尺寸

[0027][0028]

实施例3

[0029]

表7给出实施例3实验钢成分分析(质量百分数)与热轧温度参数(℃)。表8及表9给出实施例3实验钢的时效、二次再结晶退火处理,及二次再结晶平均晶粒尺寸。

[0030]

表7实施例3实验钢成分分析(质量百分数)与热轧温度参数

[0031]

csisi mn alsncu热轧加热热轧终轧热轧卷取

0.00463.213.370.00180.00421.031180℃711℃511℃

[0032]

表8实施例3实验钢的的时效处理工艺参数

[0033][0034]

表9实施例1实验钢二次再结晶退火处理及二次再结晶平均晶粒尺寸

[0035]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。