1.本发明属于燃料电池技术领域,具体涉及一种氢氧燃料电池及其可拆卸式双极板和制作方法。

背景技术:

2.当今世界,随着环境问题和能源问题的日益突出,开发利用太阳能、风能、氢能等可再生清洁能源替代煤炭、石油等不可再生的传统化石能源已成为时代发展的潮流。质子交换膜燃料电池proton exchange membrane fuel cell,pemfc是一种将化学能氢气和氧气直接转化为电能的能量转化装置,因其整个过程清洁无污染且具有能量转化效率高的优点,从而受到众多研究者的关注。双极板是燃料电池的重要组成部分,在电池的整个运行过程中承担着提供反应气通道,收集、传导电流和热,为膜电极membrane electrode assembly,mea提供结构支撑等重要作用。目前,双极板主要采用石墨、金属合金等兼具高导电性和耐腐蚀特点的材料,采用铣刀切割和模具冲压等传统加工方式制造得到。双极板的加工难度主要取决于双极板的流场结构,目前较为通用的传统流道结构有平行流场、蛇形流场、交指状流场等。其中,交指状流场结构由于其压降大等问题限制了其实际应用;平行流场易加工,但存在气体分布不均、排水困难等问题;蛇形流道易加工,但存在肋条下易积水、电流分布不均等问题。因此,对流场结构进行改进引起了研究者的广泛关注,例如复合流场、仿生流场等。然而,随着流场结构的不断优化,随之而来的是流场结构复杂化、加工难度大等问题。传统机械加工方式往往无法满足新型流场的制造,可满足个性化、复杂化模型制造的3d打印技术相比于可批量化制造的传统机械加工方式,成本又太过昂贵。

技术实现要素:

3.针对上述问题,本发明提供了一种氢氧燃料电池及其可拆卸式双极板和制作方法,通过在阴极侧流道的肋条内部增设一定数量的副流道并通过在相应的肋条顶部增设一定数量的阵列孔使得副流道与膜电极mea相通,同时作为肋条区域氧气传递和液态水排出的额外通道,提高肋条下多孔电极内氧气浓度,降低电池在运行过程中的水淹风险,从而提高电池在中高电流密度区的电池性能,对传统流道存在的肋条区域电极内氧气浓度低、排水困难等问题进行了改善。通过将传统的“流道-双极板”一体式结构进行了分离,对结构简单的双极板采用传统机械加工方式制造,对结构复杂的流场采用3d打印技术制造,最后通过组装得到完整的燃料电池双极板,弥补了传统加工工艺难以满足复杂流场制造的不足以及完全依靠3d打印技术制造的高成本问题。

4.本发明的技术方案是:一种可拆卸式双极板,包括双极板主体和流场;所述双极板主体包括流场区域、进气孔、出气孔、进气端流道和出气端流道;所述流场包括肋条、主流道和副流道;所述流场区域为具有深度的上端敞开的腔体,腔体内用于安装流场;所述流场为多组肋条交错排列形成的蛇形流场,相邻的两肋条间形成主流道,主流道的一端与进气端流道连通,另一端与出气端流道连通;所述流场出口区域的肋条内部设有副流道,并在含有

副流道的肋条上表面设置了与副流道相通的阵列孔,阵列孔排列方向与气体流动方向一致,副流道通过阵列孔用于与膜电极相通;含有副流道的肋条侧边设有连接孔,副流道通过连接孔与主流道相通;副流道一端还设有副流道出口通道,通过副流道出口通道与出气端流道相通。

5.上述方案中,所述肋条截面为梯形。

6.上述方案中,所述副流道截面为梯形。

7.上述方案中,所述副流道下底面低于肋条下底面。

8.上述方案中,所述主流道截面为等腰倒三角。

9.上述方案中,所述主流道呈等腰倒三角截面的底边长与肋条呈梯形截面的上底尺寸一致。

10.上述方案中,所述阵列孔呈圆形。

11.上述方案中,所述连接孔呈矩形。

12.上述方案中,所述双极板主体还设有胶垫槽,胶垫槽为位于流场区域周围的“回”字型凹槽,用于安装胶垫。

13.一种氢氧燃料电池,包括所述可拆卸式双极板。

14.一种根据所述可拆卸式双极板的制作方法,包括以下步骤:绘制所述双极板主体和流场的3d结构示意图,双极板主体通过传统机械加工方式制得,流场通过3d打印技术制得,最后将制得的双极板主体和流场组装得到完整的燃料电池双极板。

15.与现有技术相比,本发明的有益效果是:本发明所述的可拆卸式阴极双极板,在传统蛇形流场的基础上于流场出口区域的肋条内部增设了副流道,并在含有副流道的肋条上表面设置了与副流道相通的阵列孔,为电池运行过程中肋条区域的氧气输送和液态水排出提供了额外的路径,同时在含有副流道的肋条一侧设置了使主副流道相通的连接孔,为副流道内的液态水的排出提供了气体吹扫,降低了电池在运行过程中因液态水积累而产生水淹的风险,同时反应气通过顶部阵列孔向肋条区域的电极传递以提高电极内氧气浓度,从而提高电池性能。本发明所述的燃料电池双极板,在传统“双极板-流场”一体式结构的基础上,将其分为双极板主体和流场两部分,结构简单的双极板主体部分由传统机械加工方式制得,结构复杂的流场部分由3d打印技术制得,制得的双极板主体和流场组装得到完整的燃料电池双极板。弥补了传统加工工艺难以满足复杂流场制造的不足以及完全依靠3d打印技术制造的成本高问题。

附图说明

16.图1为本发明一实施例的燃料电池阴极双极板整体等轴侧视图;

17.图2为本发明一实施例的双极板部分右侧等轴侧视图;

18.图3为本发明一实施例的双极板部分左侧等轴侧视图;

19.图4为本发明一实施例的流场部分等轴侧视图;

20.图5为本发明一实施例的流场部分俯视图;

21.图6为本发明一实施例的流场部分剖面图;

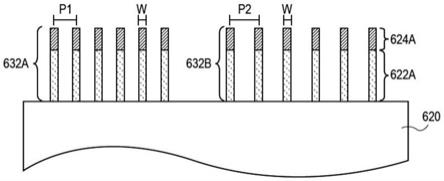

22.图7为本发明一实施例的流场部分沿气体流动平行方向截面图;

23.图8为本发明一实施例的流场部分沿气体流动垂直方向截面图;

24.图9为传统蛇形流道与本发明流道的电池极化曲线性能对比图。

25.图中:1双极板主体、2流场、3定位孔、4出气孔、5胶垫槽、6流场区域、7进气端流道、8进气孔、9出气端流道、10连接孔、11阵列孔、12主流道、13肋条、14副流道出口通道、15副流道。

具体实施方式

26.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

27.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

29.如图1-6所示,为本发明所述可拆卸式氢氧燃料电池阴极双极板的一种较佳实施方式,所述可拆卸式氢氧燃料电池阴极双极板,包括双极板主体1和流场2;所述双极板主体1包括流场区域6、进气孔8、出气孔4、进气端流道7和出气端流道9;所述流场2包括肋条13、主流道12、副流道15、连接孔10和阵列孔11;所述流场区域6为具有深度的上端敞开的腔体,腔体呈类“b”字状,腔体内用于安装流场2;所述流场2为多组肋条13交错排列形成的蛇形流场,相邻的两肋条间形成主流道12,主流道12的一端与进气端流道7连通,另一端与出气端流道9连通;所述流场2出口区域的肋条内部设有副流道15,并在含有副流道15的肋条上表面设置了与副流道15相通的阵列孔11,阵列孔11排列方向与气体流动方向一致,副流道15通过阵列孔11与膜电极相通;含有副流道15的肋条侧边设有连接孔10,副流道15通过连接孔10与主流道12相通;副流道15还设有副流道出口通道14,通过副流道出口通道14与出气端流道9相通。

30.根据本实施例,优选的,所述双极板主体1还设有定位孔3,所述定位孔3位于双极板主体1的四角。

31.根据本实施例,优选的,所述肋条13截面为梯形,上窄下宽的结构有利于提高流道区域的空间利用率。

32.根据本实施例,优选的,所述副流道15截面为梯形,有利于最大程度的利用肋条13的内部空间。

33.根据本实施例,优选的,所述副流道15下底面低于肋条13下底面,可以防止进入副流道15的液态水经连接孔10流入主流道12,影响主流道内气体流动。

34.根据本实施例,优选的,所述主流道15截面为等腰倒三角。

35.根据本实施例,优选的,所述主流道12呈等腰倒三角截面的底边长与肋条13呈梯形截面的上底尺寸一致。

36.根据本实施例,优选的,所述阵列孔11呈圆形,便于气体及液态水的流动。

37.根据本实施例,优选的,所述连接孔10呈矩形,位于阵列孔11排列方向与气体流动方向一致的肋条13一侧,与副流道15相通。

38.根据本实施例,优选的,所述双极板主体1还设有胶垫槽5,胶垫槽5为位于流场区域6周围的“回”字型凹槽,用于安装胶垫。

39.一种氢氧燃料电池双极板,包括所述可拆卸式制作方法。

40.一种根据所述氢氧燃料电池双极板及其可拆卸式制作方法,包括以下步骤:绘制所述双极板主体1和流场2的3d结构示意图,双极板主体1通过传统机械加工方式制得,流场2通过3d打印技术制得,最后将制得的双极板主体1和流场2组装得到完整的燃料电池双极板。

41.根据本实施例,优选的,所述双极板主体1材料为石墨板、金属板中的一种,所述3d打印材料为不锈钢、铝合金中的一种。

42.所述可拆卸式氢氧燃料电池双极板的工作原理为:反应气经进气孔8流入进气端流道7后,沿着主流道12流动,在连接孔11处发生气体分流,大部分气体仍沿着主流道12流动,小部分气体经连接孔10进入副流道15内,对副流道15内的液态水起吹扫作用的同时通过阵列孔11与肋条13区域的mea发生液态水与气体的交换,副流道15内的液态水和未反应气体经副流道出口通道14与主流道12内的液态水和未反应气体汇聚于出气端流道9,经出气孔4流出。所述燃料电池双极板,在传统蛇形流道的基础上提高了肋条区域多孔电极内氧气浓度和电池的排水能力,改善了电池在中高电流密度区的电池性能。

43.以下为本发明一具体实施例,但本发明的保护范围不限于此。

44.如图2、3所示,定位孔3位于双极板主体1的四角;胶垫槽5位于流场区域6的四周,为一“回”字型凹槽,优选的,凹槽深度为0.3mm~0.6mm,宽为5.0mm~10.0mm;流场区域6呈类“b”型,位于双极板主体1的中心区域,流场区域尺寸由流场2所决定;进气端流道7和出气端流道9呈“l”型,优选的,进出气端流道深度为1.0mm~2.0mm。

45.如图4~8所示,流场2为由多段肋条13交错排列形成的蛇形流场,肋条13横截面呈梯形,优选的,梯形底边长为2.0mm~4.0mm,高为1.0mm~2.0mm,上底为下底的1/3~1/2;相邻两肋条间形成主流道12,主流道横截面呈等腰倒三角,优选的,底边长为0.6mm~2.0mm,高为1.0mm~2.0mm;肋条13内设置的副流道15横截面呈梯形,副流道下底面要低于肋条13下底面,副流道15长度为l,5.0mm《l《25.0mm;肋条13上表面设置的阵列孔11呈圆形,优选的,阵列孔11半径为0.3mm~1.0mm,相邻两圆心距为0.6mm~2.0mm,阵列孔11数量由副流道15长度l决定,与副流道15相通;肋条13侧边的连接孔10呈矩形,优选的,长为1.0mm~2.0mm,宽为1.0mm~2.0mm,与副流道相通。

46.如图9所示,本发明流道相比于传统平行流道在中高电流密度区间表现出更好的电池性能。在0.4v的电池电压下,电池电流密度由0.895a/cm2提升至1.015a/cm2,电池性能

提高了13.4%;在0.2v的电池电压下,电池电流密度由1.083a/cm2提升至1.245a/cm2,性能提高了15.0%。这得益于本发明所述的流道设计,在传统蛇形流道的基础上,于流场出口区域的肋条13内部增设了副流道15,并在含有副流道15的肋条13上表面设置了与副流道相通的阵列孔11,为电池运行过程中肋条区域的氧气输送和液态水排出提供了额外的路径,同时在含有副流道15的肋条13的一侧设置了与副流道相通的连接孔10,为副流道15内的液态水的排出提供了气体吹扫,提高了多孔电极内氧气浓度,降低了电池在运行过程中因液态水积累而产生水淹的风险,从而提高了电池在中高电流密度区的电池性能。

47.本发明通过将传统的“双极板-流场”一体式结构分为双极板主体1和流场2两部分,对双极板主体1和流场2分别采用传统机械加工和3d打印技术进行制造,弥补了传统加工工艺难以满足复杂流场制造的不足以及完全依靠3d打印技术制造的高成本问题。

48.应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

49.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。