1.本发明属于自动化技术领域,特别涉及一种基板表面成膜装置及成膜方法 。

背景技术:

2.喷射膜气体至基板表面成膜作为半导体制造工序中的基础成膜技术之一,在基板上快速成膜,从而形成半导体结构,其中喷射成膜气体操作简单,且剩余膜气体易于处理,相对于电镀或者化学处理,其污染较小。

3.其中对于基板的多层镀膜,有一种真空精喷镀成膜仪器,该仪器能够控制对基板进行多层镀膜,但是该仪器对于基板的喷镀范围受到限制,优先是针对基板的整个表面进行喷镀,适用于半导体加工的基础原材料的加工,同时多种气体的先后喷镀,对于多种气体的先后处理,该仪器处理的难度较高,往往达不到预期的处理效果。

技术实现要素:

4.本发明为解决上述背景技术中存在的技术问题,提供一种基板表面成膜装置及成膜方法 。

5.本发明采用以下技术方案:一种基板表面成膜装置,设置在机器人的输出端,所述机器人至少包括成膜端和基板存放座,包括,成膜座,设置在所述机器人的输出端;所述成膜座至少具有在水平向的一个自由度;第一滑轨,滑动连接于所述成膜座;所述第一滑轨设有传送机构和定位机构;所述传送机构设有第一夹持组件和第二夹持组件;所述传送机构夹取并传送多个基板;所述定位机构对基板成膜前进行定位;喷射机构,设于所述成膜座的底部;所述喷射机构对定位后的基板的局部喷射成膜气体。

6.通过上述技术方案,第一夹持组件从指定位置上夹取基板的一侧边缘部分,并旋转预设的角度,第二夹持组件夹取基板的另一侧边缘部分,使得基板固定,定位机构对基板进行定位,喷射机构对定位后的基板按照指定的控制路径 进行喷射膜气体,从而局部成膜,完成成膜作业后,第一夹持组件松开对基板的夹持,第二夹持组件夹取基板并旋转预设的角度,将基板放置指定的位置,从而进行下一步加工工序。

7.在进一步的实施例中,所述成膜座包括:连接轴,连接于所述机器人的输出端;连接座,转动连接于所述连接轴的端部;所述连接座为凹形设置;所述连接座内置动力组件,驱动所述连接座相对连接轴旋转预设的角度。

8.通过上述技术方案,驱动连接座相对连接轴旋转预设的角度,旋转90

°

后,使得多余漂浮着的膜气体处于自由落体状态,避免膜气体积附在装置表面。

9.在进一步的实施例中,所述第一夹持组件包括:

第一滑动座,设置在所述第一滑轨底部滑动;升降组件,连接于所述第一滑动轨道;安装板,连接于所述升降组件;所述安装板设有长条形通孔;第一气缸,转动安装于所述安装板上;所述第一气缸的移动端与连轴的一端转动连接;转动轴,转动设于所述安装板的下方;所述转动轴的中间位置处固定连接连轴的另一端;夹取组件,设于所述转动轴上;所述夹取组件用于夹取基板。

10.通过上述技术方案,即第一气缸、连轴和转轴组合成一个连杆结构,其中连轴相对安装板的转动角度设置为30

°‑

150

°

之间,即转动轴的转动角度为0-120

°

,转动轴上安装夹取组件,用于夹取基板的边缘,即升降组件控制夹取组件夹取基板,并旋转至最大角度120

°

。

11.在进一步的实施例中,所述夹取组件包括:固定爪,连接于所述转动轴;所述固定爪内侧面设有多组同向运动的滚轮;驱动所述滚轮同向运动的动力源;设于所述滚轮表面设有橡胶层;转动爪,转动连接于所述安装板;所述转爪转动预设的角度与固定爪组成夹取基板的夹爪,并调整基板的位置。

12.通过上述技术方案,从侧面夹取基板的方式较为简单,且便于对基板进行翻转等控制,夹持基板后可调整基板的位置,便于扩大局部成膜的范围。

13.在进一步的实施例中,所述第二夹持组件与第一夹持组件部件相同,且对称设置在第一滑轨上。

14.通过上述技术方案,第二夹持组件与第一夹持组件对基板进行夹持,并且同步控制使得基板相对第一滑轨同步运动,成膜作业完成后,第一夹持组件不在夹持基板,第二夹持组件将基板放置指定位置。

15.在进一步的实施例中,定位机构包括:第二滑轨,设于所述第一滑轨内侧;模具,连接于所述第二滑轨的滑动座;所述模具为镂空的平板,且镂空的纹路对应基板的局部成膜的形状;感应组件,设于所述模具的底部位置;所述感应组件用于定位模具与基板的直线距离。

16.通过上述技术方案,模具设置在连接在第二滑轨的移动座上进行固定,第二滑轨及其滑动座的设计用于对模具的位置进行多次定位矫正,最终进行确定,模具为镂空的平板,且镂空的纹路对应基板的局部成膜的形状。

17.在进一步的实施例中,所述感应组件包括:感应头,弹性设于所述模具的底部;所述感应头的接触位置设有微型万向轮;信号电路,连接于所述感应头;所述基板平移到预设的位置,所述感应头受到基板的挤压发生位移,使得信号电路闭合,信号电路作为启动信号,所述喷射机构开始工作。

18.通过上述技术方案,感应组件至少包括一个微型感应头,感应头与基板的接触位置设有微型万向轮,基板抵制模具表面,感应头受到基板的挤压发生位移,使得信号电路闭

合,信号电路作为启动信号,喷射机构开始按照预设的步骤进行工作在进一步的实施例中,所述喷射机构包括:双轨道,连接于所述成膜座的连接座的底部;第三滑轨,设于所述双轨道上滑动;所述第三轨道设有第三滑动座;气体喷头,安装于所述第三滑动座上。

19.通过上述技术方案,气体喷头设置在第三滑动座上,按照预设的路径,对基板隔着模具进行成膜作业。

20.在进一步的实施例中,还包括处理机构,所述处理机构安装于第一滑轨的内侧,且空间上位于模具与喷射机构之间,所述处理机构包括:风扇,连接于所述第一滑轨的一侧;处理棉体,设于所述第一滑轨的另一侧;所述风扇的吹风向与气体喷头的喷射路径垂直;所述风扇吹动的漂浮气体至处理棉体上进行吸收。

21.通过上述技术方案,风扇的吹风向与气体喷头的喷射路径垂直,即风扇吹动上述空间内的膜气体至处理面提上进行吸附作业。

22.在进一步的实施例中,包括以下步骤步骤一:第一夹持组件夹取基板的一侧,并翻转基板至预设角度,使基板与模具平行,第二夹持组件夹取基板的另一侧,此时成膜座带动整个装置转动预设角度,传送机构同步控制基板至预设的位置,信号电路启动;步骤二:喷射机构进行作业,气体喷头沿着预设的路径对模具喷射膜气体,从而对基板进行局部成膜作业;步骤三:成膜作业完成后,启动风扇,风扇吹动漂浮气体至处理棉体进行吸收;步骤四:成膜座再次带动整个装置恢复至初始角度,第一夹持组件松开基板,第二夹持组件夹取并旋转基板至下一个工序本发明的有益效果:本发明为一种利用膜气体进行局部成膜的装置,该装置能够将复杂的多层气体成膜技术进行分解,分解至单个气体成膜技术,便于膜气体在基板上的冷凝和下一步对基板工序的精加工,成膜利用传送机构对基板进行批量化夹取、成膜作业时的夹持以及成膜完成后的传送,步骤简洁,效率较高;对气体喷头成膜作业过程中的多余气体做进一步的位置处理及收集作业,有效的提升装置的使用效果;利用模具对成膜的形状进行固定,可进一步提高气体喷头的工作效率。

附图说明

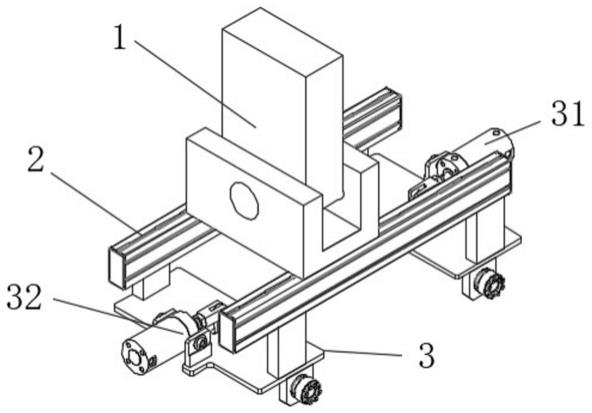

23.图1是本发明的整体结构示意图。

24.图2是本发明的传送机构结构示意图。

25.图3是本发明的传送机构原理示意图。

26.图4是本发明的夹取组件结构示意图。

27.图5是本发明的定位机构结构示意图。

28.图6是本发明的感应组件结构示意图。

29.图7是本发明的喷射机构结构示意图。

30.图8是本发明的成膜座结构示意图。

31.图1至图8中的各标注为:成膜座1、第一滑轨2、传送机构3、定位机构4、喷射机构5、处理机构6、连接轴11、连接座12、第一夹持组件31、第一滑动座311、升降组件312、安装板313、第一气缸314、转动轴315、夹取组件316、固定爪3161、转动爪3162、滚轮3163、第二夹持组件32、第二滑轨41、模具42、感应组件43、感应头431、万向轮432、双轨道51、第三滑轨52、气体喷头53 。

具体实施方式

32.本装置的基板表面成膜用控制装置,针对膜气体成膜做出了一种快速处理办法,并将其复杂的双面成膜和多层成膜,通过单面成膜、单层成膜进行简化,在每一次的单位工序中,膜气体通过模具被喷射至指定的位置,同时工序之间的间隔时间,便于膜气体的冷凝,便于进行下一步的精加工处理,使得最终的成品半导体的数值更加精确。

33.本实施中的基板表面成膜用控制装置,膜气体进行喷射至基板表面,从而局部成膜,对比传统的多层精密控制成膜技术,本装置为基板局部成膜的单位工序装置,将多层成膜进行单次层膜的分解,对每次成膜冷凝后的基板进行精修剪,以此来提高局部成膜后的精确数值,其中机器人的多个输出端设有多组成膜装置及对应的基板存放座,每组成膜装置对基板进行局部成膜后,将基板放置在存座上,本装置可以通过气体喷头实现快速局部成膜,便于快速进行下一道工序,以此满足日益增强的快速生产的需求,其中本装置安装在机器人的输出端,包括成膜座1、第一滑轨2和喷射机构5,三者主要机构组成该成膜装置,用于控制基板并对基板的单面进行局部成膜,设置中转机构,在基板单面局部成膜冷却后一段时间,进行另一个面的成膜或者下一层的成膜,其中在机器人的输出端设置成膜座1,成膜座1使得整个控制装置相对机器人的控制安装端偏转预定角度,偏转角度优选90

°

,成膜座1的底部外侧面设有第一滑轨2,第一滑轨2设有两条平行轨道,第一滑轨2与成膜座1之间滑动连接,第一滑轨2上设有传送机构3和定位机构4,其中传送机构3包括第一夹持组件31和第二夹持组件32,传送机构3夹取并传送基板,而定位机构4对基板成膜前进行定位,便于进行局部成膜,喷射机构5设置在成膜座1的底部,喷射机构5对定位后的基板进行局部喷射成膜气体,本装置的工作步骤为,第一夹持组件31从指定位置上夹取基板的一侧边缘部分,并旋转预设的角度,第二夹持组件32夹取基板的另一侧边缘部分,使得基板固定,定位机构4对基板进行定位,喷射机构5对定位后的基板按照指定的控制路径 进行喷射膜气体,从而局部成膜,完成成膜作业后,第一夹持组件31松开对基板的夹持,第二夹持组件32夹取基板并旋转预设的角度,将基板放置指定的位置,从而进行下一步加工工序。

34.通过上述技术方案,为了提高对基板批量化的成膜效率,及对膜气体需要一段冷凝的时间,优选对基板进行单面成膜,简化局部的步骤,延长部分工序,在进一步的实施例中,设有传送机构3对基板进行传入和传出,以及中间部分的夹持的作业,其中传送机构3包括第一夹持组件31和第二夹持组件32,第一夹持组件31包括第一滑动座311、升降组件312、安装板313、第一气缸314、转动轴315和夹取组件316,第一滑动座311设在第一滑轨2底部滑动,第一滑动座311的底部设置升降组件312,升降组件312的移动端连接安装板313,其中安装板313的上表面的边缘部分通过转动座安装可转动的第一气缸314,第一气缸314可进行旋转,其旋转角度设于0-60

°

之间,安装板313上还设有长条形通孔,第一气缸314的移动端设置连接件,用于连接连轴,安装板313的下表面通过轴承座安装可转动的转轴,连轴穿过

长条形通孔与转动轴315的中间位置固定连接,第一气缸314、连轴和转轴组合成一个连杆结构,其中连轴相对安装板313的转动角度设置为30

°‑

150

°

之间,即转动轴315的转动角度为0-120

°

之间,转动轴315上安装夹取组件316,用于夹取基板的边缘,即夹取组件316可以夹取基板并可以旋转至最大角度120

°

,其中本装置的旋转角度优选90

°

,即使得基板平行于第一滑轨2。

35.通过上述技术方案,由于基板材质较硬且轻,基板规格往往较小,优选选择对基板的侧面进行夹取,在进一步的实施例中,夹取组件316设有固定爪3161和旋转爪,两者相对转动形成夹取组件316,其中固定爪3161固定设于转动轴315上,随着转动轴315的转动进行转动,转动爪3162与固定爪3161转动连接,固定爪3161内侧面设有多组同向运动的滚轮3163,内置动力源用于驱动滚轮3163进行转动,滚轮3163的表面包裹一层橡胶,转动爪3162的内侧同样设有多组自由转动的滚轮3163,转爪转动预设的角度与固定爪3161组成夹取基板的夹爪,夹持基板后可调整基板的位置,便于扩大局部成膜的范围,其中第二夹持组件32与第一夹持组件31部件相同,且对称设置在第一滑轨2上。

36.通过上述技术方案,在夹取机构夹持基板使得基板与第一滑轨2平行后,需要对基板进行进一步的定位,使得基板到达指定的位置,便于进行膜气体的喷涂,在进一步的实施中,定位机构4包括第二滑轨41、模具42和感应组件43,其中第二滑轨41平行于第一滑轨2,设置在第一滑轨2的内侧面,模具42设置在连接在第二滑轨41的移动座上进行固定,第二滑轨41及其滑动座的设计用于对模具42的位置进行多次定位矫正,最终进行确定,模具42为镂空的平板,且镂空的纹路对应基板的局部成膜的形状,在模具42的底部位置设置感应组件43,其中感应组件43至少包括一个微型感应头431,感应头431与基板的接触位置设有微型万向轮432,基板抵制模具42表面,感应头431受到基板的挤压发生位移,使得信号电路闭合,信号电路作为启动信号,喷射机构5开始按照预设的步骤进行工作。

37.通过上述技术方案,控制基板到达预设的成膜位置后,在进一步的实施例中,利用喷射机构5对基板进行成膜作业,在喷射机构5设置在连接座12的底部,连接座12的底部设置双轨道51双轨道51上设有第三滑轨52,第三滑动座在第三滑轨52上滑动,气体喷头53设置在第三滑动座上,按照预设的路径,对基板隔着模具42进行成膜作业,由于模具42设置了成膜的范围,基于此,气体喷头53的移动路劲设置可较为简单,因而可进一步提高成膜作业的效率。

38.通过上述技术方案,本装置不同于传统的真空对膜气体进行喷射,外部环境要求相对较低,因此对于膜气体喷射量和喷射的速度相对的提高,以此来提高成膜的效果,因而部分气体溅射及外溢问题相对真空成膜较为明显,部分漂浮的膜气体可能附着于夹爪及装置的其他位置,在进一步的实施例中,在基本进行成膜时,优选对整个装置进行旋转,使得气体喷头53水平向喷膜气体至竖直向的基板,成膜座1控制装置旋转90

°

,即机器人的输出端设置连接轴11,连接座12转动连接于连接轴11的端部,连接座12为凹形设置,连接座12内置动力组件,驱动连接座12相对连接轴11旋转预设的角度,旋转90

°

后,使得多余漂浮着的膜气体处于自由落体状态,避免膜气体积附在装置上。

39.通过上述技术方案,由于本装置利用了模具42进行形状的固定,因而多气体喷头53的的精度要求较低,由于在成膜是对整个装置优选旋转90

°

,使得膜气体分子漂浮于模具42和喷射机构5之间的空间位置,再进一步的实施例中,增设处理机构对该空间的膜气体进

行收集并处理,本装置还设有处理机构,即在第一滑轨2的一侧设有风扇,第一滑轨2的另一侧对应设有处理棉体,其中风扇的吹风向与气体喷头53的喷射路径垂直,即风扇吹动上述空间内的膜气体至处理面提上进行吸附作业。

40.工作原理:首先升降组件312下降至指定位置,第一夹持组件31从指定的位置夹取基板的一侧,并翻转基板至预设角度,使基板与模具42平行,第二夹持组件32夹取基板的另一侧,升降组将上升,同时成膜座1控制连接座12相对连接轴11转动90

°

,使得整个装置转动预设角度,传送机构3同步控制基板至预设的位置,基板抵制感应头431,感应头431受到基板的挤压发生位移,使得信号电路闭合,信号电路作为启动信号,喷射机构5开始按照预设的步骤进行工作,信号电路启动,喷射机构5按照预设的路径进行作业,气体喷头53沿着预设的路径隔着模具42对基板进行喷射膜气体,从而对基板进行局部成膜作业,成膜作业完成后,启动风扇,风扇吹动漂浮气体至处理棉体进行吸收,成膜座1再次带动整个装置恢复至初始角度,第一夹持组件31松开基板,第二夹持组件32夹取并旋转基板至下一个工序。

41.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。