衬底处理方法及衬底处理装置

1.相关申请

2.本技术基于2020年8月31日提出的日本专利申请2020-146099号并主张优先权,所述申请的全部内容以引用的方式并入本文中。

技术领域

3.本发明涉及一种用来处理衬底的方法及装置。成为处理对象的衬底包含例如半导体晶圆、液晶显示装置及有机el(electroluminescence:电致发光)显示装置等fpd(flat panel display:平板显示器)用衬底、光盘用衬底、磁盘用衬底、磁光盘用衬底、光罩用衬底、陶瓷衬底、太阳电池用衬底等。

背景技术:

4.半导体装置的制造步骤包含对半导体衬底(典型来说,为硅晶圆)照射离子的步骤。例如,相当于用来对半导体衬底导入杂质离子的离子注入步骤、用来形成图案的离子蚀刻步骤。所述步骤中,在半导体衬底的表面形成抗蚀剂图案,将所述抗蚀剂作为掩模,向半导体衬底照射离子。由此,能对半导体衬底选择性照射离子。

5.也对作为掩模使用的抗蚀剂照射离子。由此,抗蚀剂的表层碳化及变质,形成硬化层。尤其,在注入有高剂量离子的抗蚀剂的表面,形成坚固的硬化层。

6.用来将具有硬化层的抗蚀剂从衬底表面去除的一个处理,是将高温的硫酸过氧化氢水混合液(spm:sulfuric acid/hydrogen peroxide mixture)供给到衬底的表面而进行的高温spm处理(参照日本专利特开2016-181677号公报)。

技术实现要素:

7.但,由于硬化层无法容易去除,所以需要经过长时间进行高温spm处理。因此,spm的消耗量变多。尤其,spm的构成液即硫酸的环境负荷较大,即使中和也需要成本,所以期望削减它的使用量。此外,由于长时间的处理阻碍生产性提高,所以如果能缩短处理时间那么便优选。

8.因此,本发明的一实施方式提供一种能削减包含硫酸的处理液的使用量,且将具有硬化层的抗蚀剂从衬底去除的衬底处理方法及衬底处理装置。此外,本发明的一实施方式提供一种能以短时间的处理将具有硬化层的抗蚀剂从衬底去除的衬底处理方法及衬底处理装置。

9.本发明的一实施方式提供一种用来将具有硬化层的抗蚀剂从衬底表面去除的衬底处理方法。所述方法包含:硬化层去除步骤(臭氧处理步骤),包含将所述衬底加热到150℃以上的加热步骤、与对通过所述加热步骤加热的所述衬底的表面供给臭氧气体的臭氧气体供给步骤,且在所述衬底的表面附近产生氧自由基,将所述硬化层去除;及湿处理步骤,在所述硬化层去除步骤之后,对所述衬底表面供给包含硫酸的处理液,将所述抗蚀剂从所述衬底表面去除。

10.根据所述方法,对加热到150℃以上的衬底的表面供给臭氧气体。臭氧气体接收来自衬底表面的热而热分解,由此产生氧自由基。通过所述氧自由基作用在硬化层,将硬化层去除。之后,如果进行将包含硫酸的处理液供给到衬底表面的湿处理步骤,那么处理液迅速到达抗蚀剂的非硬化层,将非硬化层溶解。因此,能以短时间的湿处理将抗蚀剂去除。结果,能削减包含硫酸的处理液的消耗量。并且,由于能以短时间的湿处理将抗蚀剂去除,所以能缩短处理时间,有助于提高生产性。

11.并用衬底加热及臭氧气体供给而进行的硬化层去除步骤中,可去除一部分硬化层,也可去除全部硬化层。即使在开始湿处理的阶段残留一部分硬化层,直到包含硫酸的处理液到达抗蚀剂的非硬化层的时间及处理液的消耗量也比不进行对经加热的衬底供给臭氧气体而进行的硬化层去除步骤的情况少。硬化层去除步骤中,优选至少去除硬化层,直到形成贯通硬化层并到达非硬化层的处理液的路径为止。由此,在湿处理中,包含硫酸的处理液迅速到达非硬化层,所以即使残留硬化层,也能将所述硬化层与非硬化层一起剥离。

12.为避免伴随衬底加热的抗蚀剂的爆裂,优选将加热步骤中的衬底的温度设为170℃以下。

13.本发明的一实施方式中,所述加热步骤是通过在配置在热处理腔室(优选密闭腔室)内的热板上载置所述衬底而进行。此外,所述臭氧气体供给步骤是通过对所述热处理腔室内导入臭氧气体而进行。且,所述衬底处理方法在停止所述臭氧气体供给步骤,结束所述硬化层去除步骤之后,还包含对所述热处理腔室内导入150℃以上的惰性气体的高温惰性气体供给步骤。

14.根据所述方法,将衬底载置在配置在热处理腔室内的热板上,并加热到150℃以上。且,通过对热处理腔室内导入臭氧气体,所述臭氧气体到达衬底的表面,接收来自衬底的热而分解。另一方面,停止供给臭氧气体,结束硬化层去除步骤之后,将150℃以上的惰性气体导入到热处理腔室。

15.由于在热处理腔室内远离热板及衬底的位置上,臭氧气体的温度未达150℃,所以在此处未产生臭氧气体的热分解。由于臭氧有害,所以在开放热处理腔室取出衬底之前,需要将臭氧从热处理腔室内排出。但,置换热处理腔室内的氛围直到热处理腔室内的臭氧浓度变为容许值以下,需要相应的时间。因此,本实施方式中,将150℃以上的高温惰性气体导入到热处理腔室。由此,将残留在热处理腔室内的臭氧迅速热分解。虽通过热分解产生氧自由基,但由于它的寿命为短时间,所以结果能使热处理腔室内的臭氧在短时间内消失。如此,由于能缩短硬化层去除步骤与湿处理步骤间的时间,所以能进一步提高生产性。

16.本发明的一实施方式中,所述衬底处理方法在所述高温惰性气体供给步骤之后,还包含对所述热处理腔室内导入室温的惰性气体的室温惰性气体供给步骤。

17.由于通过衬底的加热及高温惰性气体的供给,热处理腔室变为高温,所以通过之后供给室温的惰性气体,置换热处理腔室的内部氛围,能将热处理腔室迅速冷却。由此,能缩短直到将衬底从热处理腔室取出的时间。由于热处理腔室内的臭氧通过供给高温惰性气体引起的热分解而消失,所以无需经过长时间进行室温惰性气体的供给。

18.室温意指实施所述衬底处理方法的环境温度,典型来说,为实施所述衬底处理方法的工厂内的温度。所谓室温的惰性气体,具体来说,是不加热地从惰性气体供给源供给的惰性气体。

19.本发明的一实施方式中,所述臭氧气体供给步骤将未达150℃的臭氧气体供给到所述衬底的表面。

20.通过供给未达150℃的臭氧气体,能使臭氧气体以未分解状态到达衬底的表面。因此,通过来自衬底的热,能在衬底表面附近引起臭氧的热分解,产生氧自由基。由此,能使氧自由基确实作用在抗蚀剂的硬化层,所以能实现有效的处理。

21.本发明的一实施方式提供一种衬底处理装置,包含:衬底加热单元,具有收容衬底的热处理腔室,能在所述热处理腔室内将衬底加热到150℃以上;臭氧气体供给单元,对所述热处理腔室内供给臭氧气体;及处理液供给单元,对衬底供给包含硫酸的处理液。

22.根据所述构成,能实施如所述的衬底处理方法。也就是说,能在热处理腔室内将衬底加热到150℃以上,对所述加热后的衬底的表面供给臭氧气体。由此,臭氧在衬底的表面热分解,产生氧自由基,能通过它的作用,去除抗蚀剂的硬化层。因此,之后进行的利用包含硫酸的处理液的处理能以短时间的处理达成抗蚀剂的去除,所以能抑制包含硫酸的处理液的消耗量,且能提高生产性。

23.本发明的一实施方式中,所述衬底处理装置还包含对所述热处理腔室内供给150℃以上的惰性气体的高温惰性气体供给单元。

24.根据所述构成,能在加热衬底的状态下对热处理腔室内供给臭氧,去除抗蚀剂的硬化层后,将150℃以上的惰性气体供给到热处理腔室。由此,能将热处理腔室内未分解而残留的臭氧热分解。因此,能迅速减少热处理腔室内的臭氧,所以能缩短直到将处理后的衬底从热处理腔室搬出的时间,能提高生产性。

25.本发明的一实施方式中,所述衬底处理装置还包含对所述热处理腔室内供给室温的惰性气体的室温惰性气体供给单元。

26.根据所述构成,能将热处理腔室内的氛围置换成室温的惰性气体,所以能促进热处理腔室的冷却。由此,能缩短直到将衬底从热处理腔室取出的时间,所以能提高生产性。

27.本发明的一实施方式中,所述臭氧气体供给单元将未达150℃的臭氧气体供给到所述热处理腔室内。

28.根据所述构成,能使臭氧气体以未分解状态到达衬底的表面。由于臭氧热分解而产生的氧自由基的寿命为短时间,所以为了使氧自由基作用在抗蚀剂的硬化层,期望在衬底的表面附近产生臭氧的热分解。因此,通过供给未达150℃的臭氧气体,能在衬底的表面附近产生热分解,使由此产生的氧自由基作用在抗蚀剂的硬化层。

29.本发明的一实施方式中,所述衬底加热单元包含载置衬底的热板。通过热板的加热,能不加热热处理腔室全体,而加热衬底。由此,能在衬底表面有效产生臭氧的热分解。

30.本发明的一实施方式中,所述处理液供给单元构成为在与所述热处理腔室分开的液体处理腔室内,对衬底供给包含硫酸的处理液。如此,通过在不同腔室进行干处理(硬化层去除步骤)与湿处理,能有效地处理衬底。也就是说,无须在干处理后为了湿处理而整顿腔室内的环境,或在湿处理后为了干处理而整顿腔室内的环境。

31.本发明的所述或其它进一步目的、特征及效果参照附图,通过以下叙述的实施方式的说明而明确。

附图说明

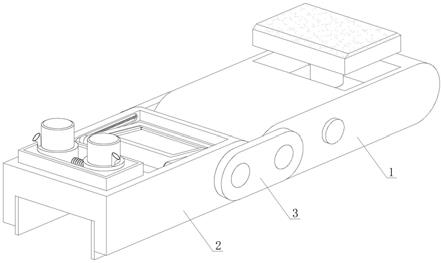

32.图1是表示本发明的一实施方式的衬底处理装置的概略构成的俯视图。

33.图2是用来说明配备在所述衬底处理装置的干处理单元的构成例的图解剖视图。

34.图3是用来说明对于所述热处理单元的气体供给系统及排气系统的构成例的系统图。

35.图4是用来说明配备在所述衬底处理装置的湿处理单元的构成例的图解剖视图。

36.图5是用来说明所述衬底处理装置的控制相关的构成例的框图。

37.图6a~图6c表示通过所述衬底处理装置进行的衬底处理的典型例。

38.图7是用来说明臭氧气体的热分解的图。

39.图8a及图8b是用来说明所述衬底处理装置的具体的衬底处理流程的流程图。

40.图9a及图9b是用来说明通过臭氧处理及高温spm处理而剥离抗蚀剂的处理的效果的图。

41.图10a及图10b表示研究处理对衬底的影响的实验结果。

具体实施方式

42.图1是表示本发明的一实施方式的衬底处理装置的概略构成的俯视图。衬底处理装置1是对衬底w进行逐片处理的单片式装置。衬底w例如为半导体晶圆等。衬底处理装置1包含:多个装载端口lp,分别保持收容衬底w的多个载体c;及多个处理单元2,将从多个装载端口lp搬送的衬底w以处理液或处理气体等处理流体进行处理。

43.衬底处理装置1还包含:搬送单元(ir、sh、cr),搬送衬底w;及控制装置(控制器)3,控制衬底处理装置1。控制装置3典型来说为计算机,包含存储程序等信息的存储器3m、及依照存储器3m中存储的信息控制衬底处理装置1的处理器3p。

44.搬送单元(ir、sh、cr)包含从多个装载端口lp延伸到多个处理单元2的搬送路径上所配置的分度器机械手ir、梭子sh及中心机械手cr。分度器机械手ir在多个装载端口lp与梭子sh间搬送衬底w。梭子sh在分度器机械手ir与中心机械手cr间往复移动而搬送衬底w。中心机械手cr在梭子sh与多个处理单元2间搬送衬底w。中心机械手cr还在多个处理单元2间搬送衬底w。图1所示的粗线箭头表示分度器机械手ir及梭子sh的移动方向。

45.多个处理单元2形成分别配置在水平分开的4个位置的4个塔。各塔包含在上下方向积层的多个处理单元2。4个塔在搬送路径的两侧各配置2个。多个处理单元2包含使衬底w保持干燥的状态下处理所述衬底w的多个干处理单元2d、及以处理液处理衬底w的多个湿处理单元2w。装载端口lp侧的2个塔是以多个干处理单元2d形成,其余2个塔是以多个湿处理单元2w形成。

46.图2是用来说明干处理单元2d的构成例的图解剖视图。干处理单元2d包含:干腔室4,设有衬底w通过的搬入搬出口4a;挡板5,开闭干腔室4的搬入搬出口4a;热处理单元8,一边在干腔室4内加热衬底w一边将处理气体供给到衬底w;冷却单元7,将通过热处理单元8加热的衬底w在干腔室4内冷却;及室内搬送机构6,在干腔室4内搬送衬底w。中心机械手cr经由搬入搬出口4a对干腔室4取放衬底w。在搬入搬出口4a附近的干腔室4内,配置有冷却单元7。

47.冷却单元7包含:冷板20;提升销22,贯通冷板20并上下移动;及销升降驱动机构

23,使提升销22上下移动。冷板20具备载置衬底w的冷却面20a。在冷板20的内部,形成有冷媒(典型来说,为冷却水)循环的冷媒路径(省略图示)。提升销22于在冷却面20a更上方支撑衬底w的上位置、与前端朝冷却面20a更下方没入的下位置间上下移动。

48.热处理单元8具备加热器33。更具体来说,热处理单元8包含:热板30;热处理腔室34,收容热板30;提升销38,贯通热板30并上下移动;及销升降驱动机构39,使提升销38上下移动。热板30具备载置衬底w的加热面30a,内置加热器33。

49.加热器33以能将置于加热面30a的衬底w加热到150℃以上的方式构成,例如,也可以能将衬底w加热到250℃的方式构成。加热面30a模仿衬底w的形状,具有比衬底w大一圈的平面形状。具体来说,如果衬底w为圆形,那么加热面30a形成为比衬底w大一圈的圆形。

50.热处理腔室34具备腔室本体35、及在腔室本体35的上方上下移动的盖36。热处理单元8具备升降盖36的盖升降驱动机构37。腔室本体35具有朝上方开放的开口35a,盖36开闭所述开口35a。盖36在盖住腔室本体35的开口35a在内部形成密闭处理空间的关闭位置(下位置)、与以开放开口35a的方式朝上方退避的上位置间上下移动。提升销38于在加热面30a更上方支撑衬底w的上位置、与前端朝加热面30a更下方没入的下位置间上下移动。

51.在腔室本体35的底部,形成有排气端口41。优选排气端口41在周向空开间隔,配置在多个部位(例如3处)。排气端口41经由排气线42与排气设备43(参照图3)结合。

52.盖36包含与加热面30a平行延伸的板部45、及从板部45的周缘朝下方延伸的筒部46。板部45具体来说为大致圆形,与此相应,筒部46具有圆筒形状。筒部46的下端与腔室本体35的上端对向。由此,通过盖36的上下移动,能开闭腔室本体35的开口35a。

53.以贯通板部45的方式形成有气体导入端口48。本实施方式中,气体导入端口48形成在板部45的中央部。气体导入端口48连接在气体供给线49。将从气体导入端口48导入的气体向它下方的处理空间供给。因此,对放置在处理空间内的衬底w供给气体。气体向加热面30a的大致整个区域(从而衬底w的上表面的大致整个区域)均等地供给。

54.室内搬送机构6在干腔室4的内部搬送衬底w。更具体来说,室内搬送机构6具备在冷却单元7与热处理单元8间搬送衬底w的室内搬送手6h。室内搬送手6h构成为能与冷却单元7的提升销22间交接衬底w,且能与热处理单元8的提升销38间交接衬底w。由此,室内搬送手6h能以从冷却单元7的提升销22接收衬底w,将所述衬底w传递给热处理单元8的提升销38的方式动作。而且,室内搬送手6h能以从热处理单元8的提升销38接收衬底w,将所述衬底w传递给冷却单元7的提升销22的方式动作。

55.干处理单元2d的典型动作如下所述。

56.中心机械手cr(参照图1)将衬底w搬入到干腔室4时,挡板5被控制在开放搬入搬出口4a的打开位置。在所述状态下,中心机械手cr的手h进入干腔室4,将衬底w配置在冷板20的上方。于是,提升销22上升到上位置,从中心机械手cr的手h接收衬底w。之后,中心机械手cr的手h向干腔室4外后退。接着,室内搬送机构6的室内搬送手6h从提升销22接收衬底w,将衬底w向热处理单元8的提升销38搬送。此时,盖36位于打开位置(上位置),提升销38在上位置支撑接收到的衬底w。室内搬送手6h从热处理腔室34退避后,提升销38下降到下位置,将衬底w载置在加热面30a。另一方面,盖36向关闭位置(下位置)下降,形成内包热板30的密闭处理空间。在所述状态下,进行对衬底w的热处理。

57.当热处理结束时,盖36向打开位置(上位置)上升,将热处理腔室34开放。而且,提

升销38向上位置上升,将衬底w向加热面30a的上方上推。在所述状态下,室内搬送机构6的室内搬送手6h从提升销38接收衬底w,将所述衬底w向冷却单元7的提升销22搬送。提升销22在上位置支撑接收到的衬底w。等待室内搬送手6h的退避,提升销22向下位置下降,由此,将衬底w载置在冷板20的冷却面20a。由此,将衬底w冷却。

58.当衬底w的冷却结束时,提升销22向上位置上升,由此,将衬底w向冷却面20a的上方上推。在所述状态下,挡板5打开,中心机械手cr的手h进入干腔室4,配置在由位于上位置的提升销22支撑的衬底w的下方。在所述状态下,提升销22下降,由此将衬底w传递给中心机械手cr的手h。保持衬底w的手h向干腔室4外退避,之后,挡板5关闭搬入搬出口4a。

59.图3是用来说明对于热处理单元8的气体供气系统及排气系统的构成例的系统图。

60.臭氧气体供给线51、室温惰性气体供给线52及高温惰性气体供给线53与连接在气体导入端口48的气体供给线49(配管)结合。在气体供给线49,介装有将流通的气体中的异物过滤的过滤器50。

61.臭氧气体供给线51包含供给以臭氧气体产生器55产生的臭氧气体的配管。臭氧气体的温度未达150℃,典型来说为室温。在臭氧气体供给线51,介装有开闭它的流路的臭氧气体阀56。臭氧气体供给线51及臭氧气体阀56为臭氧气体供给单元的一例。

62.室温惰性气体供给线52包含供给从惰性气体供给源58供给的室温的惰性气体的配管。惰性气体为氮气、氩气等化学惰性气体。室温惰性气体供给线52将从惰性气体供给源58供给的惰性气体不加热地供给到气体供给线49。在室温惰性气体供给线52,介装有开闭它的流路的室温惰性气体阀59、调整流量的流量调整阀60及流量计61。室温惰性气体供给线52及室温惰性气体阀59等为室温惰性气体供给单元的一例。

63.高温惰性气体供给线53包含供给比室温高温的惰性气体的配管。具体来说,高温惰性气体供给线53加热并供给从惰性气体供给源58供给的室温的惰性气体。更具体来说,在高温惰性气体供给线53,介装有加热器63。加热器63将流动在高温惰性气体供给线53的惰性气体加热到150℃以上的高温。再具体来说,加热器63以能由150℃以上的惰性气体充满热处理腔室34内的处理空间的方式,加热流动在高温惰性气体供给线53的惰性气体。在高温惰性气体供给线53,在比加热器63更上游,介装有开闭它的流路的高温惰性气体阀64、调整流量的流量调整阀65及流量计66。高温惰性气体供给线53、加热器63、高温惰性气体阀64等为高温惰性气体供给单元的一例。

64.在热处理腔室34的排气端口41,连接有排气线(配管)42。排气线42连接在排气设备43。排气线42的排气主要防止臭氧气体流出到热处理腔室34外。

65.在臭氧气体供给线51,在比臭氧气体阀56更上游侧,连接有臭氧排气线(配管)68。臭氧排气线68连接在排气设备43。在臭氧排气线68,介装有臭氧排气阀69。臭氧排气阀69在臭氧气体产生器55的动作停止后,将残留在臭氧气体供给线51的臭氧气体排气时打开。

66.图4是用来说明湿处理单元2w的构成例的图解剖视图。

67.湿处理单元2w是将衬底w进行逐片处理的单片式液体处理单元。湿处理单元2w包含:箱形的湿腔室9(参照图1),区划内部空间;旋转夹盘70(衬底保持机构、衬底支架),在湿腔室9内将一片衬底w保持水平姿势,使衬底w绕通过衬底w中心的铅垂的旋转轴线a1旋转;spm供给单元71,对保持在旋转夹盘70的衬底w供给包含硫酸的处理液(本实施方式中,为硫酸过氧化氢水混合液(spm:sulfuric acid/hydrogen peroxide mixture));清洗液供给单

元72;及筒状的杯73,包围旋转夹盘70。如图1所示,在湿腔室9,形成有衬底w通过的搬入搬出口9a,配备有用来开闭所述搬入搬出口9a的挡板10。湿腔室9是在它的内部进行使用处理液的衬底处理的液体处理腔室的一例。

68.旋转夹盘70包含:圆板状的旋转基座74,保持水平姿势;多个夹盘销75,在旋转基座74的上方将衬底w保持水平姿势;旋转轴76,从旋转基座74的中央部朝下方延伸;及旋转电动机77,通过使旋转轴76旋转,使衬底w及旋转基座74绕旋转轴线a1旋转。旋转夹盘70不限于使多个夹盘销75与衬底w的周端面接触的夹持式夹盘,也可以是通过将非器件形成面的衬底w的背面(下表面)吸附在旋转基座74的上表面,而将衬底w保持水平的真空式夹盘。

69.杯73配置在比保持在旋转夹盘70的衬底w外方(从旋转轴线a1离开的方向)。杯73包围旋转基座74周围。杯73在旋转夹盘70使衬底w旋转的状态下,将处理液供给到衬底w时,接住排出到衬底w周围的处理液。将由杯73接住的处理液送往未图示的回收装置或排液装置。

70.清洗液供给单元72包含:清洗液喷嘴80,向保持在旋转夹盘70的衬底w喷出清洗液;清洗液配管81,对清洗液喷嘴80供给清洗液;及清洗液阀82,切换清洗液从清洗液配管81向清洗液喷嘴80的供给及停止供给。清洗液喷嘴80也可以是以清洗液喷嘴80的喷出口静止的状态喷出清洗液的固定喷嘴。清洗液供给单元72也可具备通过使清洗液喷嘴80移动,而使清洗液相对于衬底w的上表面的着液位置移动的清洗液喷嘴移动单元。

71.当清洗液阀82打开时,从清洗液配管81供给到清洗液喷嘴80的清洗液从清洗液喷嘴80向衬底w的上表面中央部喷出。清洗液例如为纯水(去离子水:deionized water)。清洗液不限于纯水,也可以是碳酸水、电解离子水、氢水、臭氧水及稀释浓度(例如10~100ppm左右)的盐酸水的任一个。清洗液的温度可以是室温,也可以是高于室温的温度(例如70~90℃)。

72.spm供给单元71包含:spm喷嘴85,向衬底w的上表面喷出spm;喷嘴臂86,在前端部安装有spm喷嘴85;及喷嘴移动单元87,通过使喷嘴臂86移动,而使spm喷嘴85移动。

73.spm喷嘴85例如是以连续流的状态喷出spm的直线型喷嘴,例如以朝与衬底w的上表面垂直的方向喷出处理液的垂直姿势安装在喷嘴臂86。喷嘴臂86在水平方向延伸,在旋转夹盘70周围可绕在铅垂方向延伸的摆动轴线(未图示)回转地设置。

74.喷嘴移动单元87通过使喷嘴臂86绕摆动轴线回转,使spm喷嘴85沿俯视时通过衬底w的上表面中央部的轨迹水平移动。喷嘴移动单元87使spm喷嘴85在从spm喷嘴85喷出的spm着液到衬底w的上表面的处理位置、与spm喷嘴85在俯视时位于旋转夹盘70周围的初始位置间移动。处理位置包含从spm喷嘴85喷出的spm着液到衬底w的上表面中央部的中央位置、及从spm喷嘴85喷出的spm着液到衬底w的上表面周缘部的周缘位置。

75.spm供给单元71包含:硫酸配管89,连接在spm喷嘴85,从硫酸供给源88供给硫酸(h2so4);及过氧化氢水配管95,连接在spm喷嘴85,从过氧化氢水供给源94供给过氧化氢水(h2o2)。

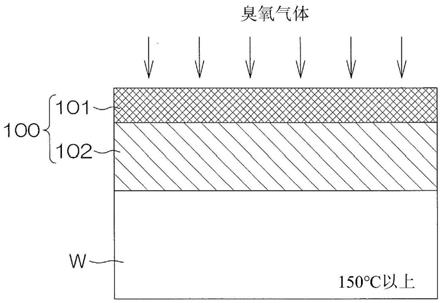

76.从硫酸供给源88供给的硫酸、及从过氧化氢水供给源94供给的过氧化氢水均为水溶液。硫酸的浓度例如为90~98%,过氧化氢水的浓度例如为30~50%。

77.在硫酸配管89,从spm喷嘴85侧依序介装有开闭硫酸配管89的流路的硫酸阀90、变更硫酸的流量的硫酸流量调整阀91、及加热硫酸的加热器92。加热器92将硫酸加热到高于

室温的温度(70~190℃的范围内的一定温度。例如90℃)。

78.在过氧化氢水配管95,从spm喷嘴85侧依序介装有开闭过氧化氢水配管95的流路的过氧化氢水阀96、及变更过氧化氢水的流量的过氧化氢水流量调整阀97。对过氧化氢水阀96,通过过氧化氢水配管95供给未调整温度的室温(例如约23℃)的过氧化氢水。

79.spm喷嘴85具有例如大致圆筒状的壳体。在所述壳体的内部形成有混合室。硫酸配管89与配置在spm喷嘴85的壳体的侧壁的硫酸导入口连接。过氧化氢水配管95与配置在spm喷嘴85的壳体的侧壁的过氧化氢水导入口连接。

80.当硫酸阀90及过氧化氢水阀96打开时,来自硫酸配管89的硫酸(高温硫酸)从spm喷嘴85的硫酸导入口供给到它内部的混合室,且来自过氧化氢水配管95的过氧化氢水从spm喷嘴85的过氧化氢水导入口供给到它内部的混合室。

81.将流入到spm喷嘴85的混合室的硫酸及过氧化氢水在混合室内充分搅拌混合。通过所述混合,硫酸及过氧化氢水均一混合,通过所述反应而产生spm(硫酸过氧化氢水混合液)。spm包含强氧化力的过氧硫酸(peroxymonosulfuric acid;h2so5)。由于供给加热成高温的硫酸,且硫酸与过氧化氢水的混合为发热反应,所以产生高温spm。具体来说,产生比混合前的硫酸及过氧化氢水的任一个的温度高的温度(100℃以上。例如160℃)的spm。spm喷嘴85的混合室中产生的高温spm从朝壳体的前端(下端)开口的喷出口向衬底w喷出。

82.图5是用来说明衬底处理装置1的控制相关的构成例的框图。控制装置3例如由微计算机等构成。控制装置3包含存储程序等信息的存储器3m、及依照存储器3m中存储的信息控制衬底处理装置1的处理器3p(cpu(central processing unit:中央处理单元))。表示衬底w的处理顺序及处理步骤的程式存储在存储器3m中。控制装置3构成(被编程)为通过基于存储器3m中存储的程式控制衬底处理装置1,执行对衬底w的处理。

83.控制装置3的具体控制对象为分度器机械手ir、梭子sh、中心机械手cr、室内搬送机构6、销升降驱动机构23、39、加热器33、盖升降驱动机构37、臭氧气体产生器55、臭氧气体阀56、室温惰性气体阀59、流量调整阀60、加热器63、高温惰性气体阀64、流量调整阀65、臭氧排气阀69、旋转电动机77、清洗液阀82、喷嘴移动单元87、硫酸阀90、硫酸流量调整阀91、加热器92、过氧化氢水阀96、过氧化氢水流量调整阀97等。

84.图6a~图6c表示利用衬底处理装置1进行的衬底处理的典型例。处理对象的衬底w例如为硅衬底(硅晶圆)。在衬底w的表面形成有抗蚀剂100的膜。抗蚀剂100是作为用来对衬底w选择性注入离子的掩模使用的抗蚀剂。尤其,在进行高剂量的离子注入处理后的衬底w上的抗蚀剂100中,在它的表层部分形成硬化层101。硬化层101通过抗蚀剂100的碳化等变质而形成。在硬化层101的下方侧(衬底w表面侧),存在未硬化的抗蚀剂层102(以下,称为「非硬化层102」)。此处,针对将在表层部具有硬化层101的抗蚀剂100从衬底w表面剥离或去除的衬底处理,也就是抗蚀剂剥离处理或抗蚀剂去除处理进行说明。

85.所述衬底处理包含臭氧处理(图6a)与spm处理(图6b)。

86.臭氧处理(参照图6a)为加热衬底w,且对所述加热的衬底w的表面(更详细来说,为抗蚀剂100的硬化层101)供给臭氧气体的处理。加热温度,即加热状态的衬底w的温度设为150℃以上。当臭氧气体到达衬底w表面时,臭氧气体接收来自衬底w的热而被加热。由此,将臭氧气体分解成氧与氧自由基。如此产生的氧自由基与硬化层101反应,硬化层101在氛围中挥发。由此,将硬化层101去除。也就是说,臭氧处理为去除抗蚀剂100的硬化层101的硬化

层去除处理。硬化层101至少部分去除,优选全部去除。

87.spm处理(参照图6b)在臭氧处理(硬化层去除处理)后执行。spm处理是对衬底w表面(形成抗蚀剂100的表面)供给spm的液体处理。spm具有去除抗蚀剂100的硬化层101及非硬化层102的作用,但硬化层去除速度与非硬化层去除速度相比小得多。因此,如果在抗蚀剂100的表面存在硬化层101,那么能通过供给spm,将衬底w表面的抗蚀剂100(非硬化层102)迅速去除(参照图6c)。即使在抗蚀剂100的表面残留少许硬化层101,所述少许硬化层101的去除也能通过短时间的spm处理达成,所以仍然能在短时间内去除抗蚀剂100。而且,即使在抗蚀剂100的表面残留硬化层101,如果存在非硬化层102的露出部分,即存在贯通硬化层101到达非硬化层102的液体路径,那么spm也向非硬化层102渗透,将非硬化层102去除。由此,硬化层101与非硬化层102一起被剥离,所以仍然能通过短时间的spm处理,将抗蚀剂100全体从衬底w表面去除。

88.如此,通过利用臭氧处理(图6a)去除硬化层101后,执行spm处理(图6b),与不进行臭氧处理而进行spm处理的情况相比,能将抗蚀剂100迅速从衬底w表面去除(图6c)。

89.图7是用来说明臭氧气体的热分解的图。已知臭氧(o3)通过赋予活性能量以上的能量,引起热分解,产生氧自由基。分解速度(化学反应速度常数k1)随着温度上升而变大。由图7可知,化学反应速度常数k1>0,氧自由基在150℃以上产生。因此,通过将臭氧处理的衬底w的温度设为150℃以上,能在衬底表面附近产生热分解反应,使由此产生的氧自由基作用在抗蚀剂的硬化层。为避免抗蚀剂的爆裂,优选将加热时的衬底w的温度设为170℃以下。

90.臭氧气体的热分解也能以臭氧气体的无害化目的而使用。也就是说,臭氧处理后在热处理腔室34内残留臭氧气体时,通过将所述臭氧气体设为150℃以上,能使它热分解。通过热分解产生的氧自由基的寿命较短,快速消失而变为氧,所以实质上无害。

91.图8a及图8b是用来说明衬底处理装置1的具体的衬底处理流程的流程图。图8a表示臭氧处理(硬化层去除处理)的细节,图8b表示之后进行的spm处理的细节。所述处理通过控制装置3控制对应的控制对象而实现。

92.未处理的衬底w通过分度器机械手ir取出,传递给梭子sh。中心机械手cr接收所述衬底w,将它搬入到干腔室4。搬入到干腔室4的衬底w通过室内搬送机构6,传递给热处理单元8的提升销38,通过所述提升销38的下降,载置在热板30的加热面30a上(步骤s1)。之后,盖36下降,成为在由腔室本体35与盖36形成的密闭空间内,在热板30上载置有衬底w的状态。

93.热板30执行将载置在加热面30a上的衬底w加热到150℃~170℃(例如170℃)的加热步骤(步骤s2)。与所述加热步骤并行,将臭氧气体导入到热处理腔室34,执行臭氧气体供给步骤(步骤s3)。也就是说,通过打开臭氧气体阀56,而从气体导入端口48导入臭氧气体,且将热处理腔室34的内部氛围从排气端口41排出。由此,将热处理腔室34内的空气置换成臭氧气体,所述臭氧气体到达在热板30上被加热的衬底w的表面(更具体来说,硬化层的表面)。于是,在衬底w的表面产生臭氧气体的热分解,产生氧自由基。通过所述氧自由基的作用,将抗蚀剂的硬化层去除。所述处理经过预先规定的特定时间(例如30秒左右)进行。导入到热处理腔室34的臭氧气体未达150℃(典型来说为室温)。所述臭氧气体的浓度也可为例如100~200g/cm3。此外,臭氧气体的供给流量也可为5~20升/分左右。

94.当利用氧自由基的硬化层去除处理结束时,控制装置3关闭臭氧气体阀56,停止臭氧气体的供给(步骤s4),取而代之,打开高温惰性气体阀64。由此,将高温的惰性气体从气体导入口导入到热处理腔室34内,执行高温惰性气体供给步骤(步骤s5)。所述高温惰性气体保持150℃以上的温度(例如170℃),供给到热处理腔室34内。由此,将残留在热处理腔室34内的臭氧气体热分解。尤其,如盖36的筒部46的周边那样,在热处理腔室34内存在产生气体滞留的部位(参照图2)。通过对这种滞留部位供给高温惰性气体,滞留的臭氧气体被热分解而迅速无害化。高温惰性气体的供给进行例如10秒左右。

95.另外,即使将衬底w以热板30加热到150℃以上(例如170℃左右),盖36等的温度也未达150℃(例如100℃左右),在从衬底w及热板30离开的位置,未产生臭氧的热分解。换句话说,即使在热处理腔室34内,位于从衬底w离开的位置的部件,尤其朝向衬底w的臭氧气体的供给路径上的部件的温度也保持未达150℃,由此能抑制在到达衬底w前引起臭氧的热分解。由此,能在衬底w的表面附近有效地引起臭氧的热分解,所以能提高处理效率。

96.接着,控制装置3关闭高温惰性气体阀64,取而代之,打开室温惰性气体阀59。由此,将室温的惰性气体从气体导入端口48导入到热处理腔室34内,执行室温惰性气体供给步骤(步骤s6)。由此,以室温的惰性气体置换热处理腔室34内部的氛围。由此,将热处理腔室34冷却。室温惰性气体的供给例如可为30秒以下。之后,控制装置3关闭室温惰性气体阀59。

97.接着,控制装置3使盖36朝上方退避,打开热处理腔室34。之后,提升销38将衬底w上推,将所述上推后的衬底w通过室内搬送机构6搬送到冷却单元7,传递给所述提升销22。且,通过提升销22下降,衬底w载置在冷板20上而冷却(步骤s7)。由此,将衬底w冷却到室温左右。所述衬底冷却处理之后,提升销22将衬底w上推,所述衬底w通过中心机械手cr向干腔室4外搬出(步骤s8)。

98.中心机械手cr为了进行spm处理(湿处理步骤),而将所述衬底w搬入到湿腔室9(步骤s11)。具体来说,控制装置3控制保持衬底w的中心机械手cr(参照图1),使所述手h进入湿腔室9内部,由此将衬底w以它的表面(形成有抗蚀剂的表面)朝向上方的状态放置在旋转夹盘70上。之后,控制装置3利用旋转电动机77开始衬底w的旋转(步骤s12)。衬底w的旋转速度上升到预先规定的处理旋转速度(100~500rpm的范围内。例如约300rpm),维持在所述处理旋转速度。

99.当衬底w的旋转速度达到处理旋转速度时,控制装置3进行将包含硫酸的处理液即spm供给到衬底w的spm处理步骤(步骤s13)。具体来说,控制装置3通过控制喷嘴移动单元87,使spm喷嘴85从初始位置移动到处理位置。由此,将spm喷嘴85配置在衬底w的上方。

100.spm喷嘴85配置在衬底w的上方后,控制装置3打开硫酸阀90及过氧化氢水阀96。由此,将流通在过氧化氢水配管95的过氧化氢水、与流通在硫酸配管89内部的硫酸供给到spm喷嘴85。由此,在spm喷嘴85的混合室中将硫酸与过氧化氢水混合,产生高温(例如160℃)的spm(产生步骤)。所述高温spm从spm喷嘴85的喷出口喷出,着液到衬底w的上表面(供给步骤)。控制装置3通过控制喷嘴移动单元87,使spm相对于衬底w的上表面的着液位置在中央部与周缘部间移动。

101.从spm喷嘴85喷出的spm着液到以处理旋转速度(例如300rpm)旋转的衬底w的上表面后,利用离心力沿衬底w的上表面朝外方流动。因此,spm供给到衬底w的上表面整个区域,

在衬底w上形成覆盖衬底w的上表面整个区域的spm的液膜。所述处理经过特定的spm处理时间(例如30秒左右)进行,由此将衬底w表面的抗蚀剂通过spm去除。

102.当从spm开始喷出起经过特定的spm处理时间时,结束spm处理步骤(步骤s13)。具体来说,控制装置3关闭过氧化氢水阀96及硫酸阀90。此外,控制装置3通过控制喷嘴移动单元87,使spm喷嘴85从处理位置移动到初始位置。由此,spm喷嘴85从衬底w的上方退避。

103.接着,进行将清洗液供给到衬底w的清洗液供给步骤(步骤s14)。具体来说,控制装置3打开清洗液阀82,从清洗液喷嘴80向衬底w的上表面中央部喷出清洗液。从清洗液喷嘴80喷出的清洗液置换并冲洗衬底w上的spm。当清洗液阀82打开后经过特定的清洗液供给时间时,控制装置3关闭清洗液阀82,停止清洗液从清洗液喷嘴80的喷出。

104.接着,进行使衬底w干燥的干燥步骤(步骤s15)。具体来说,控制装置3通过控制旋转电动机77,将衬底w加速到干燥旋转速度(例如数千rpm),使衬底w以干燥旋转速度旋转。由此,大离心力施加在衬底w上的液体,附着在衬底w的液体朝衬底w周围甩开。如此,将液体从衬底w去除,衬底w干燥。且,当衬底w的高速旋转开始后经过特定时间时,通过控制装置3控制旋转电动机77,停止利用旋转夹盘70进行的衬底w的旋转(步骤s16)。

105.接着,进行将衬底w从湿腔室9内搬出的搬出步骤(步骤s17)。具体来说,控制装置3使中心机械手cr的手h进入湿腔室9的内部,保持旋转夹盘70上的衬底w后,使所述手h从湿腔室9退出。由此,将已处理衬底w从腔室搬出。

106.中心机械手cr将衬底w传递给梭子sh。梭子sh向分度器机械手ir搬送衬底w。分度器机械手ir从梭子sh接收已处理衬底w,将它收容在载体c。

107.图9a及图9b是用来说明通过臭氧处理及高温spm处理而剥离抗蚀剂的处理的效果的图。具体来说,在硅晶圆的表面形成抗蚀剂,将以能量10kev、剂量1

×

10

15

ions/cm2实施磷离子注入处理的衬底设为处理对象。

108.图9a表示作为比较例,对这种衬底仅进行高温spm处理,即不进行臭氧处理,而进行抗蚀剂去除处理的结果。作为比较例1,将高温spm以900毫升/分的流量供给90秒后,通过颗粒计数器测定衬底上的异物(粒子径88nm以上)的数量。结果为110个以上。作为比较例2,将高温spm以相同流量(900毫升/分)供给120秒后,通过颗粒计数器测定衬底上的异物(粒子径88nm以上)的数量。结果为10个左右。

109.另一方面,图9b表示作为实施例1,对如所述的衬底通过臭氧处理及之后的高温spm处理进行抗蚀剂去除处理的结果。臭氧处理将衬底温度设为170℃,将处理时间设为30秒。所述臭氧处理后,将高温spm以900毫升/分的流量供给60秒后,通过颗粒计数器测定衬底上的异物(粒子径88nm以上)的数量。测定结果为10个左右。作为实施例2,在与实施例1同样的臭氧处理后,将高温spm以900毫升/分的流量供给30秒后,通过颗粒计数器测定衬底上的异物(粒子径88nm以上)的数量。测定结果为10个左右。因此,高温spm的处理时间为30秒左右便足够,由此,能获得与进行120秒高温spm处理的情况大致同等的结果。

110.图10a及图10b表示研究处理对衬底的影响的实验结果。

111.图10a表示对表面形成有sin膜的衬底(硅晶圆)分别进行所述比较例2(120秒的高温spm处理)及实施例2(臭氧处理及30秒的高温spm处理)的处理,测定sin的膜减少(膜厚减少)的结果。可知实施例2的处理比比较例2的处理的膜减少更少,对于sin膜的影响较少。

112.图10b表示对裸硅晶圆分别进行所述比较例2(120秒的高温spm处理)及实施例2

(臭氧处理及30秒的高温spm处理)的处理,测定氧化膜的生长的结果。可知氧化膜的生长为大致相同程度。

113.如此,臭氧处理后进行高温spm处理的抗蚀剂去除处理与仅利用高温spm处理的抗蚀剂去除处理相比,在对衬底的影响上并不逊色。

114.如上所述,根据本实施方式,通过在将衬底w加热到150℃以上的状态下对衬底w的表面供给未达150℃的臭氧气体而进行的臭氧处理,进行去除抗蚀剂表层的硬化层的硬化层去除步骤。由于去除硬化层后,执行对衬底w的表面供给高温spm的湿处理步骤,所以spm容易进入硬化层与衬底w的表面间的非硬化层(块状抗蚀剂层),将抗蚀剂在短时间内从衬底w的表面剥离。由此,缩短使用spm的液体处理时间,所以生产性提高。此外,能削减spm的消耗量,尤其成为它的原料的硫酸的消耗量。由此,能减少环境负荷。如上所述,与不进行臭氧处理而主要仅以利用高温spm的液体处理去除具有硬化层的抗蚀剂的处理相比,在sin膜减少及氧化膜生长的观点上有利,对于衬底的处理质量也不会降低。也就是说,能在短时间内削减spm(尤其硫酸)的消耗量,且实现与仅利用spm的液体处理的抗蚀剂剥离处理同等的处理。

115.本实施方式中,加热衬底w的热板30放置在能关闭盖36而密闭的热处理腔室34内,对热处理腔室34导入未达150℃的臭氧气体。因此,臭氧气体到达加热到150℃以上的衬底w的表面附近后热分解,所以能使通过热分解产生的氧自由基确实作用在抗蚀剂的硬化层。因此,能有效去除硬化层。

116.另一方面,本实施方式中,利用臭氧处理的硬化层去除步骤之后,对热处理腔室34导入加热到150℃以上的高温惰性气体。由此,存在于热处理腔室34内的臭氧迅速热分解。由此,能迅速使热处理腔室34内的氛围无害化,所以能迅速取出处理后的衬底w。因此,能缩短臭氧处理所需的时间,有助于提高生产性。

117.在打开热处理腔室34的盖36之前,将室温的惰性气体导入到热处理腔室34,但此并非以置换热处理腔室34内的臭氧气体的目的,而以冷却热处理腔室34(尤其它的内部氛围)的目的而进行。因此,短时间的惰性气体供给就足够。且,通过短时间的惰性气体供给,能迅速冷却热处理腔室34,所以能缩短直到取出衬底w的时间。与此相应,能缩短处理时间,所以能有助于提高生产性。

118.如果省略高温惰性气体供给步骤,那么为了利用室温的惰性气体排除热处理腔室34内的臭氧,例如经过180秒左右将室温惰性气体供给到热处理腔室34较为适当。

119.以上,针对本发明的一实施方式进行了说明,但本发明还能以其它形态实施。

120.例如,所述实施方式中,对在其它处理单元(也就是说,其它腔室)进行进行臭氧处理的干处理与供给spm的湿处理的例进行了说明。但,也可在同一处理单元(同一腔室内)进行臭氧处理及供给spm的湿处理。但,由于切换干处理(臭氧处理)与湿处理时需要整顿腔室内的环境,所以在其它腔室进行干处理及湿处理更能有效地处理衬底,因而优选。

121.此外,所述实施方式中,作为包含硫酸的处理液,列举spm为抗蚀剂剥离液的例,但作为抗蚀剂剥离液的其它例,可列举在硫酸中混合臭氧的硫酸臭氧液、在硫酸过氧化氢水中添加氟酸的氟酸硫酸过氧化氢水混合液、仅硫酸等。

122.虽对本发明的实施方式进行了详细说明,但它们只不过是用来明确本发明的技术性内容而使用的具体例,本发明不应限定在所述具体例而解释,本发明的范围仅通过随附

的权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。