1.本发明涉及轨道车辆技术领域,具体地涉及一种轨道梁的制造方法、轨道桥梁以及轨道桥梁的制造方法。

背景技术:

2.现有的轨道梁(特别是跨座式单轨系统的轨道梁)不仅作为承重结构,同时也是轨道车辆运行的轨道。轨道车辆在曲线梁上行驶会因为惯性产生横向离心力,为了使车辆不致因为横向离心力作用产生滑移,保证车辆能安全、稳定、满足设计速度和经济、舒适地通过曲线梁,在曲线梁设计为其横断面顶部的外侧高于内侧的形式,即,设计有超高。针对于曲线梁的缓和曲线段,不同于圆曲线段,缓和曲线段的超高不是定值i%,而是由直缓点的0%逐渐增大到缓圆点的设计超高i%(i》0)的变化值。也就是说,和圆曲线段规则的圆柱体面不同,曲线梁的缓和曲线段是超高逐渐变化的扭转体。

3.公路桥梁、铁路桥梁的梁体截面尺寸大,车辆仅接触桥梁的顶面,故仅在梁顶设置超高即可,但是,跨座式单轨系统的轨道梁的侧面也需考虑超高引起的梁体变化,因此,现有技术中,跨座式单轨系统的轨道梁一次浇筑成形的难度极大,制造精度要求非常高。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的问题,提供一种轨道梁的制造方法、轨道桥梁以及轨道桥梁的制造方法,采用该轨道梁的制造方法一次浇筑成形的轨道梁能够满足高精度的制造要求。

5.为了实现上述目的,本发明提供一种轨道梁的制造方法,所述轨道梁为缓和曲线梁,所述轨道梁的制造方法包括以下步骤:根据给定的梁顶面中心线以及梁底面中心线相对于所述梁顶面中心线的偏移量δ1确定所述梁底面中心线在台车面上的位置和形状,其中,δ1=(h (δzz δzy)/2)

·

sinθ;根据所述梁底面中心线确定所述台车面上的直角坐标系,其中,所述直角坐标系的y轴垂直于所述梁底面中心线的弦,所述直角坐标系的x轴经过所述梁底面中心线的中点到所述梁底面中心线的弦的垂线段的中点;根据所述梁底面中心线以及所述直角坐标系确定梁边线在所述台车面上的位置和形状,其中,所述梁边线的计算公式为:

[0006][0007]

根据所述梁边线调节沿所述台车面的中心线的长度方向布置的多个千斤顶的拉压量,使左侧模板的底部和右侧模板的底部分别与两个所述梁边线重合;在所述左侧模板

和所述右侧模板之间进行浇筑;其中,x、y为所述梁底面中心线的坐标,x’、y’为所述梁边线的坐标,h为模板刀口至线形板的高度,δzz为所述轨道梁左侧的反拱值,δzy为所述轨道梁右侧的反拱值,θ为所述超高引起的左右侧模板的旋转角,a为常数,b为梁底宽度,l为缓和曲线任意一点到直缓点的长度,β为所述轨道梁的缓圆点的切线和所述直角坐标系的x轴之间的夹角。

[0008]

可选的,所述轨道梁的制造方法包括以下步骤:在确定所述梁底面中心线在台车面上的位置和形状之前,确定左侧梁高h

zl

和右侧梁高h

yl

,其中,h

zl

=h δzz δdz/cosθ,h

yl

=h δzy δdy/cosθ,δdz、δdy分别为模板刀口下方的密封条的高度。

[0009]

可选的,所述轨道梁的制造方法包括以下步骤:在确定所述台车面上的直角坐标系时,先连接所述梁底面中心线的两端的端点形成第一线段,再过所述梁底面中心线的中点做垂直于所述第一线段的直线形成所述y轴,所述y轴与所述第一线段的交点和所述梁底面中心线的中点之间形成第二线段,过所述第二线段的中点做平行于所述第一线段的直线形成所述x轴。

[0010]

可选的,所述轨道梁的制造方法包括以下步骤:在调节多个所述千斤顶的拉压量之前,分别将所述左侧模板、所述右侧模板与所述台车面的中心线的距离调节为b/2。

[0011]

可选的,所述台车面的中心线的两侧分别设有上下两层千斤顶。

[0012]

可选的,所述轨道梁包括梁体以及设置在所述梁体下方的垫石。

[0013]

可选的,所述轨道梁的线路设计的超高由i1%至i2%逐渐变化,其中i1%<i2%,所述垫石(200)的超高为i1%,所述梁体(100)的超高由ia1%至ia2%逐渐变化,其中,ia1%=i1%-i1%=0%,ia2%=i2%-i1%。

[0014]

本发明的轨道梁的制造方法在给定梁顶面中心线的情况下,通过梁顶面中心线精确地计算出梁底面中心线和梁边线的位置、形状,再通过多个千斤顶的拉压动作将左侧模板和右侧模板弯曲变形至符合梁边线的形状,最后在所述左侧模板和所述右侧模板之间进行浇筑,即可制造出高精度的轨道梁。

[0015]

本发明还提供一种轨道桥梁,所述轨道桥梁包括横梁和两个根据上述的轨道梁的制造方法进行预制的轨道梁,两个所述轨道梁间隔设置,所述横梁至少部分位于两个所述轨道梁之间。

[0016]

本发明还提供一种上述的轨道桥梁的制造方法,所述轨道桥梁的制造方法包括以下步骤:通过上述的轨道梁的制造方法预制轨道梁;预制横梁;两个所述轨道梁相对的侧面设置有预留孔洞,所述横梁的两端均设置有与所述预留孔洞适配的连接钢筋;将所述横梁两端的连接钢筋分别连接于两个所述轨道梁的预留孔洞;向所述预留孔洞中浇混凝土。

[0017]

本发明还提供一种上述的轨道桥梁的制造方法,所述轨道桥梁的制造方法包括以下步骤:浇筑横梁;在所述横梁的上方通过上述的轨道梁的制造方法浇筑两个轨道梁,其中两个所述轨道梁的钢筋笼与所述横梁的钢筋笼连接固定。

[0018]

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0019]

图1是轨道车辆与本发明的轨道梁的相对位置示意图;

[0020]

图2是本发明的轨道梁的结构示意图;

[0021]

图3是本发明的轨道梁的超高变化示意图;

[0022]

图4是轨道梁、梁体、垫石三者的超高关系示意图;

[0023]

图5是本发明的轨道梁的平面示意图;

[0024]

图6是本发明的梁底面中心线的偏移量的示意图;

[0025]

图7是本发明的直角坐标系的示意图;

[0026]

图8是缓和曲线计算示意图;

[0027]

图9是本发明的梁边线和梁底面中心线的示意图;

[0028]

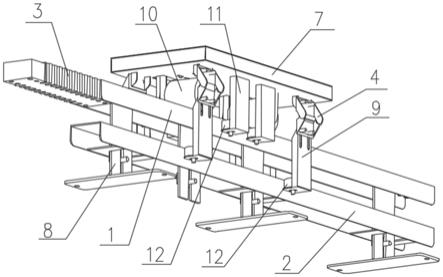

图10是千斤顶和左右侧模板的示意图,其中,千斤顶处于初始状态;

[0029]

图11是千斤顶和左右侧模板的示意图,其中,千斤顶处于拉压状态;

[0030]

图12是本发明的轨道桥梁的一种实施方式的示意图;

[0031]

图13是本发明的轨道桥梁的另一种实施方式的示意图;

[0032]

图14是本发明的轨道桥梁的横梁的截面示意图。

[0033]

附图标记说明

[0034]

10-梁顶面中心线,20-梁底面中心线,30-第一线段,40-第二线段,50-梁边线,60-千斤顶,70-左侧模板,80-右侧模板,100-梁体,200-垫石,1000-轨道梁,2000-横梁

具体实施方式

[0035]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0036]

如图1至图11所示,本发明所提及的轨道梁不同于圆曲线段,而是缓和曲线段的轨道梁,即缓和曲线梁,其超高不是定值i%,而是由直缓点的0%逐渐增大到缓圆点的设计超高i%(i》0),如图3所示。也就是说,和圆曲线段规则的轨道梁不同,本发明所涉及的轨道梁是超高逐渐变化的扭转体。

[0037]

对于此种轨道梁,制造的主体思路是:由于超高逐渐变化,梁底面中心线20与梁顶面中心线10在台车面上的投影不重合。梁底面中心线20与梁顶面中心线10之间的偏差即偏移量δ1,结合轨道梁的模板特点,通过梁侧面与梁顶面的垂直关系以及超高可确定出梁底面中心线20的位置以及形状,再确定两个梁边线50的位置和形状,从而确定左右模板的形状。

[0038]

结合上述主体思路,本发明的轨道梁的制造方法包括以下步骤:

[0039]

如图5和图6所示,根据给定的梁顶面中心线10以及梁底面中心线20相对于梁顶面中心线10的偏移量δ1确定梁底面中心线20在台车面上的位置和形状,其中,

[0040]

δ1=(h (δzz δzy)/2)

·

sinθ;

[0041]

其中,h为模板刀口至线形板的高度,δzz为轨道梁左侧的反拱值,δzy为轨道梁右侧的反拱值。

[0042]

由于本发明的轨道梁为非标准的不规则扭转体,需保证梁顶面中心线10的长度始终满足线路设计分跨要求。由于各梁长、线形位置存在一定的关系,因此,在计算梁底面的梁边线50之前,首先需先计算基本的直角坐标系:根据梁底面中心线20确定台车面上的直角坐标系,其中,直角坐标系的y轴垂直于梁底面中心线20的弦,直角坐标系的x轴经过梁底面中心线20的中点到梁底面中心线20的弦的垂线段的中点;

[0043]

根据梁底面中心线20以及直角坐标系确定梁边线50在台车面上的位置和形状,在推到梁边线50的线形之前,需要说明缓和曲线的原理:一是曲率连续变化,便于车辆过渡,二是离心加速度逐渐变化,旅客感觉舒适,三是超高横坡逐渐变化,行车平稳。如图8所示,最常用的缓和曲线主要为回旋线,缓和曲线的公式如下:rl=a2,其中,a为常数,z1为直缓点,z2、z3为缓圆点,r为缓和曲线任意一点的曲梁半径,l为缓和曲线任意一点到直缓点的长度。

[0044]

因此,梁边线50的计算公式为:

[0045][0046]

根据梁边线50调节沿台车面的中心线的长度方向布置的多个千斤顶60的拉压量,使左侧模板70的底部和右侧模板80的底部分别与两个梁边线50重合;

[0047]

在左侧模板70和右侧模板80之间进行浇筑;

[0048]

其中,x、y为梁底面中心线20的坐标,x’、y’为梁边线50的坐标,θ为超高引起的左右侧模板80的旋转角,a为常数,b为梁底宽度,l为缓和曲线任意一点到直缓点的长度,β为轨道梁的缓圆点的切线和直角坐标系的x轴之间的夹角(如图8所示)。

[0049]

本发明的轨道梁的制造方法在给定梁顶面中心线10的情况下,通过梁顶面中心线10精确地计算出梁底面中心线20和梁边线50的位置、形状,再通过多个千斤顶60的拉压动作将左侧模板70和右侧模板80弯曲变形至符合梁边线50的形状,最后在左侧模板70和右侧模板80之间进行浇筑,即可制造出高精度的轨道梁。

[0050]

为了能够更加精确地计算出梁底面中心线20的位置及形状,轨道梁的制造方法还包括以下步骤:在确定梁底面中心线20在台车面上的位置和形状之前,确定左侧梁高h

zl

和右侧梁高h

yl

,其中,h

zl

=h δzz δdz/cosθ,h

yl

=h δzy δdy/cosθ,δdz、δdy分别为模板刀口下方的密封条的高度。

[0051]

为了进一步精确地计算出梁底面中心线20的位置及形状,轨道梁的制造方法还包括以下步骤:在确定梁底面中心线20在台车面上的位置和形状之前,确定实际的梁顶面的宽度wu,wu=w

·

cosθ,其中,w为预期的梁顶面宽度。由于模板的特点,实际得到的梁顶面的宽度wu比预期的梁顶面宽度w偏小,偏小量与超高有关。由于梁顶面垂直于左、右侧模板线,因此实际的顶面梁宽的计算值如下:wu=w

·

cosθ。

[0052]

在计算出梁底面中心线20的位置及形状之后,为了能够更加简单、精确地推导出台车面上的直角坐标系,在本发明的一种实施方式中,轨道梁的制造方法还包括以下步骤:在确定台车面上的直角坐标系时,先连接梁底面中心线20的两端的端点形成第一线段30,再过梁底面中心线20的中点做垂直于第一线段30的直线形成y轴,y轴与第一线段30的交点和梁底面中心线20的中点之间形成第二线段40,过第二线段40的中点做平行于第一线段30的直线形成x轴。

[0053]

结合轨道梁的施工步骤,需要先将左右侧模板调零(即调至初始位置),因此,轨道

梁的制造方法还包括以下步骤:在调节多个千斤顶60的拉压量之前,分别将左侧模板70、右侧模板80与台车面的中心线的距离调节为b/2。

[0054]

如图10和图11所示,本发明的一种实施方式中,左右侧模板两边共设置有17组千斤顶,相邻两组千斤顶之间的距离为近模板线间距,上述计算所得的直角坐标系的x轴与台车面中心线(图10中的虚线)重合即可得到浇筑状态下千斤顶走位图(如图11所示),可以看出,左侧模板70和右侧模板80分别在千斤顶60的拉压作用下弯曲变形。

[0055]

为了更好地控制左侧模板70和右侧模板80的变形量,在本发明的一种实施方式中,台车面的中心线的两侧分别设有上下两层千斤顶60。

[0056]

在本发明中,千斤顶的拉压移动遵循以下原则:

[0057]

第一、移动后的千斤顶转轴点与移动前的千斤顶转轴点需要保持一致;

[0058]

第二、计算上、下千斤顶的走位量时,需要参考左、右模板线,而左、右模板线则分别为上、下千斤顶位置的轨道梁线形;

[0059]

第三、近模板线的间距为相邻两组千斤顶之间的轨道梁线形的弧长,千斤顶移动前和移动后,近模板线的间距保持不变;

[0060]

第四、移动后的近模板线与线路垂直;

[0061]

第五、千斤顶的走位量=移动后的千斤顶转轴线长度-移动前的千斤顶转轴线长度(前进为正后退为负)。

[0062]

在一些情况下,轨道梁可以仅仅包括梁体100,梁体100直接设置在台车面上,但是,这种形式的轨道梁不利于调整整体的高度,为了解决这一问题,在本发明的一种实施方式中,轨道梁包括梁体100以及设置在梁体100下方的垫石200。通过调整垫石200的高度即可实现调整轨道梁整体高度的目的,简单高效。

[0063]

为了使轨道梁整体的超高处于可调节状态,本发明的轨道梁制造方法的超高分配原则采用最小超高率法:设,轨道梁的超高由i1%至i2%逐渐变化,其中i1%<i2%,则在最小超高率法中:垫石200的超高为i1%,梁体100的超高由ia1%至ia2%逐渐变化,ia1%=i1%-i1%=0%,ia2%=i2%-i1%,即沿轨道梁长度方向两端的超高的较小值设置在垫石200上,剩余部分的超高设置在梁体100上。如此,在架梁阶段或者运营阶段,线路超高处于可调节状态。

[0064]

本发明着重解决一次性成型的缓和曲线的轨道梁,通过计算推到出梁底面中心线20的线形以及梁边线50的线形,最终精确地控制千斤顶60的拉压量,实现轨道梁的高精度制造,大大提升了轨道梁的线型质量。

[0065]

如图12至图14所示,本发明还提供了一种轨道桥梁,所述轨道桥梁包括横梁2000和两个根据上述的轨道梁1000的制造方法进行预制的轨道梁1000,两个所述轨道梁1000间隔设置,所述横梁2000至少部分位于两个所述轨道梁1000之间。

[0066]

当轨道桥梁位于曲线段,轨道桥梁制作时需要考虑由平曲线引起的超高,同时还需要考虑竖曲线和自身梁高的影响,因此,具有多个轨道梁的轨道桥梁在各轨道梁本身制作时会有很大的差异,制作时需要非常复杂且精细的操作。

[0067]

如果将该轨道桥梁作为整体截面来进行制作,则首先需要定制模板,模板制作负责,花费较大;其次,轨道梁和横梁均为整体轨道桥梁的一部分,相互制约,制作时需要多次调节,且由于该模板同时制作两个轨道梁,同步调节困难,难以控制施工精度;再次,横梁部

分也需要同时进行制作,操作不便。

[0068]

而本发明的轨道桥梁中的轨道梁1000为单独预制,也就是说将轨道桥梁化整为零,分为多个轨道梁1000和横梁2000,多个轨道梁1000分别进行预制,之后再将横梁2000与多个轨道梁1000连接成一体。操作方法简单,通过保证单轨道梁1000的施工精度要求,进而达到整体轨道梁1000的制造精度要求,施工精度易于控制。

[0069]

横梁2000可以是工字钢横梁2000,如图14所示,则可以在预制轨道梁1000时,在各轨道梁1000上预埋连接横梁2000的钢板,之后可将工字钢横梁2000焊接在两个轨道梁1000之间。当然,横梁2000也可以是混凝土梁,这样的轨道桥梁的制造方法如下所述。

[0070]

本发明提供一种轨道桥梁的制造方法,该轨道桥梁为上述的本发明的轨道桥梁,轨道桥梁的制造方法包括以下步骤:通过上述的轨道梁的制造方法预制轨道梁1000;预制横梁2000;两个轨道梁1000相对的侧面设置有预留孔洞,横梁2000的两端均设置有与预留孔洞适配的连接钢筋,将横梁2000两端的连接钢筋分别连接于两个轨道梁的预留孔洞;向预留孔洞内浇筑混凝土,使得横梁2000与轨道梁1000通过后浇的混凝土连接。

[0071]

具体而言,先分别预制两个轨道梁1000和横梁2000,两个轨道梁1000相对的侧面设置有预留孔洞,再将横梁2000放置于预设位置,使得横梁2000两端的连接钢筋插配于预留孔洞,之后在预留孔洞内二次浇筑混凝土,使得横梁2000与轨道梁1000通过后浇的混凝土连接为整体,如图13所示,从而完成轨道桥梁的制造。

[0072]

本发明提供另一种轨道桥梁的制造方法,该轨道桥梁为上述的本发明的轨道桥梁,轨道桥梁的制造方法包括:先浇筑横梁2000,再在横梁2000上方浇筑两个轨道梁1000,轨道梁1000的钢筋笼与横梁2000的钢筋笼连接固定。

[0073]

具体而言,如图12所示,先浇筑横梁2000,该横梁2000可以是普通横梁结构,也可以是具有超高的横梁结构,在图12所示的实施方式中,横梁2000本身具有一定的超高。横梁2000上方预留有连接钢筋,待横梁2000的混凝土强度达到预设要求后,在横梁2000上方绑扎轨道梁1000的钢筋笼,使轨道梁1000的钢筋笼通过连接钢筋与横梁2000的钢筋笼连接固定,之后再按照本发明上述的轨道梁的制造方法进行轨道梁1000的浇筑,从而完成轨道桥梁的制造,。

[0074]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。