1.本发明的实施例涉及一种转台,特别涉及一种总成件多功能转台。

背景技术:

2.在现有的汽车的零部件的产品尤其是总成件如汽车车门等零部件的生产过程中,许多单板件都是采用单件生产的模式,在自动化程度越来越高的今天,单件生产需要配置一套自动化的设备,如机器人、单套固定夹具工装等,如果一个零部件涉及到多个步骤,那需要多套这样的自动化设备来生产,所涉及的成本就非常的高;生产人员多,设备投入成本高、料件搬运降低料件物流成本高,生产效率低、生产设备占地面积大、设备自动化程度低、生产设备柔性化、功能多样化方面欠缺。

技术实现要素:

3.本发明的实施方式的目的在于提供一种总成件多功能转台,可以在这一站式多功能台上通过多种工艺工序生产总成件。本发明中的总成件多功能转台由四面组成,四面可以同时生产、同时工作;四面能够进行不同的生产工艺,而且四个面通过转台进行自动切换。能够实现以下的优点:

4.1,减少人工降低人工成本;相比现有技术中的生产规划,各个工位需要多人来完成相应的工作,这些工位都可以在本发明中的总成件多功能转台上完成,并且通过转台自动旋转切换工位,可满足每个工位上件时都由同一个人完成。

5.2,减少机器人降低设备成本;相比现有技术中的生产规划,各个工位需要多个机器人来完成相应的工作,本发明中的总成件多功能转台可满足只需一台机器人完成每个工位的工作。

6.3,减少机器人抓手数量降低设备成本;相比现有技术中的生产规划,各个工位需要多个机器人抓手来完成相应的工作,本发明中的总成件多功能转台可共用面三上的抓手来完成各个工位的抓手工作。

7.4,减少料件搬运降低料件物流成本提升生产效率;相比现有技术中的生产规划,各个工位都是分开摆放生产的,料件需要通过料车或人工转运到每个工位,本发明中的总成件多功能转台可省掉料车转运,直接通过抓手和转台转动来完成料件的搬运,即减少成本又提高效率。

8.5,减少生产设备占地面积;相比现有技术中的生产规划,工位之间分开摆放,增加了设备生产占地面积,本发明中的总成件多功能转台则大大减少生产设备的占地面积。

9.6,提升生产设备自动化;相比现有技术中的生产规划,各个工位生产需要大量的人工操作,本发明中的总成件多功能转台可利用转台自动转台和抓手对各个工位的自动取放件实现高自动化生产。

10.7,提升生产设备柔性化;相比原始生产的规划,各个工位只适用对应的一种板件生产,本发明中的总成件多功能转台可拆换四个面的工装来满足不同板件生产,大提升设

备柔性化生产。

11.8,提升生产设备功能多样化;相比原始生产规划,各个工位单一生产模式或程序,本发明中的总成件多功能转台可根据工位识别、板件识别和转台自动任一旋转角度来匹配生产程序的需求,并且多种生产工艺工序集中实现提升了生产设备的功能多样化。

12.为了实现上述目的,本发明的实施方式设计了一种总成件多功能转台,其特征在于,包括:

13.旋转机构,设置所述的总成件多功能转台的下方;

14.旋转支架,所述的旋转机构驱动所述的旋转支架,进行旋转至固定面;

15.若干个旋转面板,设置在所述的旋转支架的固定面上;

16.若干夹具,设置在若干个所述的旋转面板上;用于定位工件。

17.其中,所述的旋转机构还包括:

18.基座板;设置在所述的旋转机构的底部,

19.调平底板,设置在基座板上,用于所述的总成件多功能转台整体调平;

20.伺服电机,固定在所述的调平底板上;

21.减速机,减速机的一端连接至伺服电机,减速机的另一端的转轴与所述的旋转支架相连接;所述的减速机与所述的旋转支架呈垂直连接。

22.其中,所述的旋转支架还包括:

23.连接板,连接板的中心与转轴的中心一致,连接板固定在转轴的一端;

24.框架连接板,框架连接板的一端固定在连接板的边缘;

25.框架,框架呈井字形,并固定在框架连接板;在框架的直角处固定框架连接板的两侧;在框架上设置所述的旋转面板。

26.其中,若干个所述的旋转面板固定在所述的旋转支架的框架边缘,在所述的旋转面板从上向下与所述的旋转支架倾斜连接;在所述的旋转面板上设置若干根安装槽。

27.其中,若干所述的夹具通过设置在所述的旋转面板的若干根安装槽固定;若干所述的夹具通过支持块与所述的工件连接固定。

28.其中,所述的连接板为两块,在所述的转轴的上下两端各设置一块,所述的连接板呈正六边形,所述的连接板的正六边形的边缘与框架连接板的一端固定;所述的框架连接板的两个直角边缘固定在所述的框架的井字形直角处。

29.其中,所述的减速机为蜗轮蜗杆减速机,所述的减速机的输入方向与所述的减速机的输出方向呈90

°

;所述的减速机输出端与转轴的中心一致;带动所述的旋转面板旋转。

30.其中,所述的旋转面板的数量为4个,相互之间呈直角连接关系。

31.其中,其特征在于,所述总成件多功能转台呈90

°

间隔旋转。

32.其中,所述总成件多功能转台的井字形直角处固定安全围栏;安全围栏固定在旋转支架上,随所述的总成件多功能转台一起转动;在所述的所述总成件多功能转台的一侧的底部设置一安全区扫传感器。

33.本发明同现有技术相比,具有成本低;生产人员少,设备投入成本相对较低、料件搬运降低料件物流成本低,生产效率高、生产设备占地面积小、设备自动化程度高、生产设备柔性化、功能多样化方面大幅度提高的优点。

附图说明

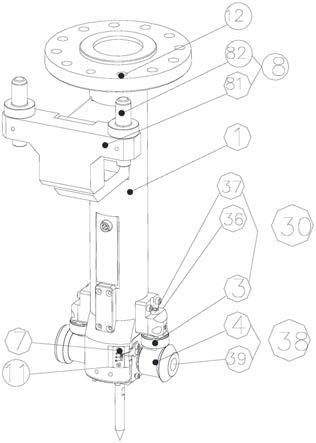

34.图1为本实施例的立体结构示意图;

35.图2为本实施例的俯视的示意图;

36.图3为本实施例的主视的示意图;

37.图4为本实施例的左视的示意图;

38.图5为本实施例的右视的示意图;

39.图6为本实施例的后视方向的立体结构示意图;

40.图7为本实施例第一工位的结构示意图;

41.图8为本实施例第二工位的结构示意图;

42.图9为本实施例第三工位的结构示意图;

43.图10为本实施例第四工位的结构示意图。

具体实施方式

44.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

45.本发明的实施方式涉及一种总成件多功能转台,如图1所示,包括:

46.旋转机构100,设置总成件多功能转台的下方;用于旋转整个总成件多功能转台;

47.旋转支架200,旋转机构100驱动旋转支架200,进行旋转至固定面;为提供多个工位操作提供了基础保障,

48.若干个旋转面板300,设置在旋转支架100的固定面上;

49.若干夹具400,设置在若干个旋转面板300上;用于定位工件。上述的实施例中,利用总成件多功能转台上的旋转机构100,多个面可以同时生产、多个面同时工作;多个面能够进行不同的生产工艺,而且多个面通过本发明的总成件多功能转台进行自动切换。

50.为了进一步说明情况,结合附图2、附图3、附图4、附图5、附图6所示;

51.旋转机构100还包括:

52.基座板101;设置在旋转机构100的底部,

53.调平底板102,设置在基座板101上,用于总成件多功能转台整体调平;这样有利于整个总成件多功能转台的精度。

54.伺服电机103,固定在调平底板102上;

55.减速机104,减速机104的一端连接至伺服电机103,减速机104的另一端的转轴与旋转支架200相连接;减速机104与旋转支架200呈垂直连接。

56.上述的结构,通过伺服电机103的驱动减速机104带动,旋转支架200旋转,形成了多个工作面。

57.结合附图2、附图3、附图4、附图5、附图6所示,旋转支架200还包括:

58.连接板201,连接板201的中心与转轴202的中心一致,连接板201固定在转轴202的一端;

59.框架连接板203,框架连接板203的一端固定在连接板201的边缘;

60.框架204,框架204呈井字形,并固定在框架连接板203;在框架204的直角处固定框架连接板203的两侧;在框架204上设置旋转面板300。

61.旋转支架200的结构,能够实现放置旋转面板300,能够为实现多工位的工作奠定基础。

62.结合附图2、附图3、附图4、附图5、附图6所示,若干个旋转面板300固定在旋转支架200的框架边缘,在本实施例中旋转面板300的数量为四面,在旋转面板200从上向下与旋转支架200倾斜连接;在旋转面板300上设置若干根安装槽301,安装槽301的作用主要是为了方便安装夹具,可以在安装槽301内设置活动的螺纹块,从而安装固定夹具,然后能够实现在夹具上固定工件。

63.结合本实施例中的附图2、附图3、附图4、附图5、附图6就能看到,若干夹具400通过设置在旋转面板300的若干根安装槽301固定;若干夹具400通过支持块401与工件402连接固定。

64.本实施例中的连接板201为两块,在转轴202的上下两端各设置一块,连接板201呈正六边形,连接板201的正六边形的边缘与框架连接板203的一端固定;框架连接板203的两个直角边缘固定在框架204的井字形直角处。上述的结构为本实施例中的旋转支架200的具体结构,主要是为了能够实现安装不同的夹具。

65.在本实施例中能够,实现旋转,工位的切换,还需要在旋转机构100上进行设计,结合本实施例中的附图2、附图3、附图4、附图5、附图6就能看到,在本实施例中的减速机104为蜗轮蜗杆减速机,减速机104的输入方向与减速机104的输出方向呈90

°

;减速机104输出端与转轴202的中心一致;带动旋转面板300旋转。

66.在本实施例中的旋转面板300的数量为4个,旋转面板300与旋转面板300相互之间呈直角连接关系。从本实施例中,可以看到,由于旋转面板300的数量为4个,总成件多功能转台呈90

°

间隔旋转。同时,总成件多功能转台的井字形直角处固定安全围栏500;安全围栏500固定在旋转支架200上,随本实施例中的总成件多功能转台一起转动;同时,如附图6所示,在总成件多功能转台的一侧的底部设置一安全区扫传感器600,用于保护操作人员的安全,一般都会设置在上料的一侧,在本实施例中设置在第一工位处。

67.为了进一步说明,本实施例的技术效果,结合车门的生产为例,进行说明,车门总成板件由内板单件、外板单件、铰链通过涂胶、滚边、局部压机包边、焊接和铰链安装等工艺工序后生产出车门总成件。以车门为例,车门通过本实施例的操作如下:1.结合附图7可以先将内板单件放入第一工位,进行人工涂胶或机器人抓件涂胶,完成后旋转90

°

至第二工位;2、结合附图8所示,在第二工位上,外板单件放入第二工位,进行人工涂胶或机器人抓胶枪涂胶,并对外板局部进行专机包边;3.将第一工位上涂好胶的内板单件通过人工或机器人扣合到第二工位上涂好胶的外板件上,完成后旋转90

°

至第三工位;4.结合附图9所示,在第三工位上,将扣合好的内外板件通过人工或机器人抓放到第三工位上,在第三工位上进行滚边;;完成后旋转90

°

至第四工位;5.结合附图10所示,在第四工位上,将滚边好后的板件通过人工或机器人抓放到第四工位上,在第四工位上进行补焊或单面焊人工铰链安装;;完成后旋转90

°

回到第一工位;6.在第一工位上,人工将生产好的总成件取下。这样一来,车门从单件到总成件都在本实施例的总成件多功能转台上完成。

68.上述的实施例中,本发明中的总成件多功能转台由四面组成,四面可以同时生产、同时工作;四面能够进行不同的生产工艺,而且四个面通过转台进行自动切换。能够实现以下的优点,本发明同现有技术相比,具有成本低;生产人员少,设备投入成本相对较低、料件搬运降低料件物流成本低,生产效率高、生产设备占地面积小、设备自动化程度高、生产设备柔性化、功能多样化方面大幅度提高的优点。

69.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。