1.本发明的实施例涉及一种气体保护装置,特别涉及一种激光焊接的气体保护机构及气体保护组件。

背景技术:

2.目前,在机加工领域中,比如,汽车制造领域,经常需要对零部件进行激光焊接,而在进行焊接时,为了保证焊缝的质量,需要在焊接过程中通过惰性气体对焊缝进行保护,因此就需要用到气保工装。然而,发明人发现,由于激光焊接时会产生烟气,而为了排出烟气,需要在工装上设置相应的出气管道,而现有的气保工装,由于烟气管道是设置的离零件的待焊部位较远,所以造成烟气无法及时排除,或者是在烟气排出的过程中,也会将一部分的惰性气体排出,从而影响焊缝的质量。

技术实现要素:

3.本发明的实施例的目的在于提供一种激光焊接的气体保护机构及气体保护组件,可在实现对烟气排出的同时,还能使得惰性气体可对待焊部位进行保护,从而保证焊缝质量。

4.为解决上述技术问题,本发明的实施例提供了一种激光焊接的气体保护机构,包括:

5.气嘴,包括:连接块、位于所述连接块的上表面的上凸出部、位于所述连接块的下表面的下凸出部,所述上凸出部和所述下凸出部同轴设置,且沿该同轴的方向上,还形成穿透所述上凸出部、所述连接块和所述下凸出部的输气通道,所述上凸出部具有上开口侧,所述下凸出部具有下开口侧,所述连接块相对于所述气嘴本体的轴线方向还开设与所述输气通道连通的进气通道和出气通道,所述进气通道的出气端还位于所述出气通道的进气端的下方;

6.内管,从所述下开口侧插入所述输气通道内;所述内管位于所述出气通道的进气端的下方,并越过所述进气通道的出气端;

7.出气管,与所述出气通道的出气端连接;

8.进气管接头,与所述进气通道的进气端连接;

9.其中,在所述进气通道的上方,所述内管的外侧壁面贴合于所述输气通道的内侧壁面;在所述进气通道的下方,所述内管的外侧壁面与所述输气通道的内侧壁面至少有部分隔开,形成与所述下开口侧连通的走气区域。

10.另外,本发明的实施例还提供了一种气体保护组件,包括:若干个如上所述的气体保护机构、连接板;

11.各所述气体保护机构均与所述连接板可拆卸连接,并沿所述连接板的长度依次排列。

12.本发明的实施方式相对于现有技术而言,由于连接块的上表面形成上凸出部,而

下表面形成下凸出部,且上凸出部和下凸出部同轴设置,同时沿同轴的方向上,还形成穿透上凸出部、连接块和下凸出部的输气通道,从而使得上凸出部具有上开口侧,而下凸出部具有下开口侧。另外,连接块相对于气嘴本体的轴线方向还开设与输气通道连通的进气通道和出气通道,并且进气通道的出气端还位于出气通道的进气端的下方,其次当内管从下开口侧插入至输气通道内后,在进气通道的上方,内管的外侧壁面可贴合于输气通道的内侧壁面,使得上开口侧与下开口侧之间可通过内管的外侧壁面断开,而在进气通道的下方,内管的外侧壁面与输气通道的内侧壁面之间至少有部分隔开,形成与下开口侧连通的走气区域。因此,当进气通道借助于进气管接头将惰性气体送入输气通道内时,气体借助走气区域从下开口侧排出,对待焊部位进行保护,而焊接时所产生的烟气又可通过内管进入输气通道内,并最终经出气管排出,因此使得惰性气体的输送与烟气的排出互补干扰,从而保证了焊缝的质量。

13.另外,沿所述内管的轴线方向,所述内管的外侧壁面还形成至少一个凹槽。

14.另外,所述凹槽沿所述内管的轴线方向为螺旋结构。

15.另外,所述内管相对于所述上开口侧一侧的外径大于所述内管相对于所述下开口侧一侧的外径,所述内管的外侧壁面为一锥面。

16.另外,所述上开口侧的口径大于所述下开口侧的口径,所述输气通道的内侧壁面为一锥面。

17.另外,所述出气管与所述进气管接头彼此沿垂直于所述输气通道的轴线方向相对设置。

18.另外,所述出气管为一弯管。

19.另外,所述激光焊接的气体保护机构还包括:

20.若干个连接件,设置于所述连接块的上表面。

21.另外,所述连接件为等高螺栓;且其中至少一个所述等高螺栓上套设轴承;至少另一个所述等高螺栓上套设回弹部件。

附图说明

22.图1为本发明第一实施方式的激光焊接的气体保护机构的结构示意图;

23.图2为本发明第一实施方式的激光焊接的气体保护机构的装配示意图;

24.图3为图2中b处的局部放大图;

25.图4为本发明第一实施方式的激光焊接的气体保护机构与连接板的装配示意图;

26.图5为图4的主视图;

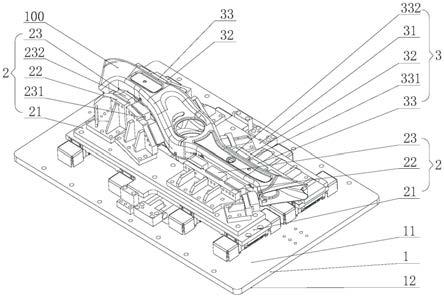

27.图6为本发明第二实施方式的气体保护组件的结构示意图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

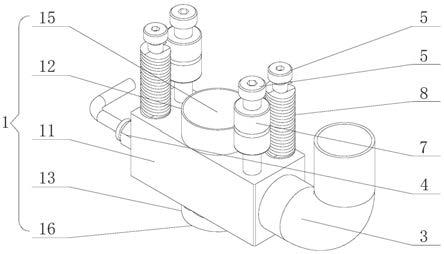

29.本发明的第一实施方式涉及一种激光焊接的气体保护机构,如图1和图2所示,包括:气嘴1、内管2、出气管3和进气管接头4。

30.其中,如图1和图2所示,气嘴1包括:连接块11、位于连接块11的上表面的上凸出部12、位于连接块11的下表面的下凸出部13。并且,上凸出部12和下凸出部13同轴设置,且沿该同轴的方向上,还形成穿透上凸出部13、连接块11和下凸出部13的输气通道14,从而使得上凸出部13上可形成上开口侧15,而下凸出部13上可形成下开口侧16,连接块11相对于输气通道14的轴线方向还开设与输气通道14连通的进气通道 17和出气通道18,并且,结合图2所示,进气通道17的出气端171还位于出气通道18 的进气端181的下方。

31.另外,在本实施方式中,如图2所示,内管2从下开口侧16插入输气通道14内,并且,该内管2整体位于出气通道18的进气端181的下方,并同时越过进气通道17的出气端171。其次,出气管3与出气通道18的出气端182连接,而进气管接头4与进气通道17的进气端172连接。

32.并且,需要说明的是,在本实施方式中,图2所示,在进气通道17的上方,内管22 的外侧壁面还贴合于输气通道14的内侧壁面,而在进气通道17的下方,内管2的外侧壁面与输气通道14的内侧壁面至少有部分隔开,形成与下开口侧16连通的走气区域。

33.通过上述内容不难看出,当进气通道17在借助于进气管接头4将惰性气体送入输气通道14内时,由于在进气通道17的上方,内管2的外侧壁面是与输气通道14的内侧壁面相互贴合,使得输气通道14的上开口侧15与下开口侧16之间可通过内管2的外侧壁面断开,而在进气通道17的下方,内管2的外侧壁面又是与输气通道14的内侧壁面之间至少有部分相互隔开,形成与下开口侧16连通的走气区域19。因此,当进气通道17 借助于进气管接头4将惰性气体送入输气通道14内时,惰性气体可借助走气区域19从下开口侧16排出,对待焊部位进行保护,同时焊接时所产生的烟气又可通过内管2进入输气通道14内,并最终经出气管3排出,因此使得本实施方式的气体保护机构的惰性气体的输送与烟气的排出可实现互补干扰,从而保证了焊缝的质量。

34.具体地说,在本实施方式中,如图1和图2所示,上凸出部12是由连接块11的上表面部分凸出形成,下凸出部13是由连接块11的下表面部分凸出形成,从而使得本实施方式中的上凸出部12、下凸出部13和连接块11之间为一体成型的结构。同时,为了实现走气区域19与下开口侧16的连通,在本实施方式中,结合图3所示,沿内管2的轴线方向上,内管2的外侧壁面可形成至少一个凹槽21,并且当凹槽21设有多个时,各凹槽21之间是相互连通的,然而作为优选地方案,在部分实施方式中,凹槽21也可仅设有一个,且该凹槽21可沿内管2的轴线方向形成螺旋结构,从而使得该凹槽21可直接与下开口侧16连通,并且借助于螺旋结构的凹槽21,可使得惰性气体可均匀的从下开口侧16排出,从而在焊接时,起到对焊缝的保护。

35.另外,在本实施方式中,如图2所示,内管2相对于上开口侧15一侧的外径大于内管2相对于下开口侧16一侧的外侧,使得内管2的外侧壁面可为一锥面,而相应的,上开口侧15的口径大于下开口侧16的口径,使得输气通道14的内侧壁面可同样为一锥面。因此,当惰性气体经进气管接头4进入走气区域19内时,通过内管2的外侧壁面与输气通道14的内侧壁面的配合,即两个锥面的配合可使得保护气体能够更为集中的从下开口侧16排出,从而可进一步提高对焊缝的保护性能。

36.其次,在本实施方式中,如图1和图2所示,出气管3与进气管接头4彼此沿垂直于输气通道14的轴线方向相对设置,从而使得出气管3在连接抽气设备,以及进气管接头4在连接进气设备时,彼此之间不会造成干涉,更有利于本实施方式的气体保护机构与外部设备的安装固定。并且,需要说明的是,在本实施方式中出气管3为一弯管结构,同时出气管3是朝远离下开口侧16的方向弯曲延伸形成,从而使得出气管3能够更为有利的将焊接时所产生的烟气向上排出。并且,值得一提的是,本实施方式中,如图2所示,与出气管3连接的出气通道18在连接块11中倾斜进行设置,即该出气通道18的进气端181至出气端182逐渐朝下开口侧16的方向倾斜延伸,从而使得出气通道18的进气端182能够更加靠近上开口侧15,因此可极大的降低烟气从上开口侧15处出现逃逸的现象。

37.另外,如图1和图2所示,本实施方式的气体保护机构还包括:若干个连接件,各连接件设置于连接块11的上表面。具体地说,在本实方式中,各连接件均为等高螺栓5,借助于各高等螺栓5可使得本实施方式的气体保护机构能够与一块连接板6固定安装,即图4和图5所示的效果,从而使得一块连接板6可同时固定多个气体保护机构,因此可一次性对多个待焊部位所形成的焊缝进行保护,大大提高了焊接时的效率。

38.并且,需要说明的是,在本实施方式中,如图1和图2所示,其中至少一个等高螺栓5上套设轴承7,至少另一个所述等高螺栓上套设回弹部件8。从而使得气体保护机构在与连接板6装配时,结合图5所示,借助于轴承7可实现对气体保护机构在连接板6 上的定位,而依靠回弹部件8又可使得本实施方式的气体保护机构在连接板6上产生浮动,使得气体保护机构的下开口侧16可始终紧贴于待焊部位。

39.然而,作为优选地方案,在本实施方式中,如图1所示,每个气体保护机构中的高等螺栓5共设有四个,即四个高等螺栓以输气通道14的轴线为对称轴,两两对称设置,且其中两个相对称的高等螺栓5上均套设有轴承7,另两个相对称的高等螺栓5上均套设有回弹部件8,从而可进一步提高各气体保护机构在连接板6上的定位性能,并且通过两个回弹部件8可均匀的向气体保护机构施加的回弹力,使得下开口侧16能够更为紧密的贴合于待焊部位。

40.本发明的第二实施方式涉及一种气体保护组件,如图6所示,包括:若干个如第一实施方式所述的气体保护机构、连接板6。各气体保护机构均与连接板6可拆卸连接,并沿连接板6的长度依次排列。

41.通过上述内容不难看出,通过多个气体保护机构,可一次性对多个待焊部位所形成的焊缝进行保护,大大提高了焊接时的效率。

42.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。