1.本发明的实施例涉及一种工装,特别涉及一种工件夹紧工装。

背景技术:

2.在一些机加工、焊接等领域中,经常需要对一些零部件进行夹持定位,以满足工件的焊接、加工、上料等要求,而目前大部分的夹持机构一般在夹持工件的过程中,都需要用到相应的驱动装置,比如气缸、电机等,以带动相应的夹持件对工件进行夹持。然而,发明人发现,现有的工装如要满足对工件的夹持需求,一般都需要配备两个或两个以上的驱动机构,才能实现对工件各个方向上的夹持,这样造成整个工装的结构过于复杂,且同时在夹持过程中,并且对工件的夹紧力的大小直接取决于相应驱动机构驱动力的大小,因此一旦驱动机构的驱动力受到影响,就会对工件的夹持造成影响。

技术实现要素:

3.本发明的实施例的目的在于提供一种工件夹紧工装,不但结构简单,而且可在工件被夹紧后,可形成自锁,从而提高了工件夹紧时的可靠性。

4.为解决上述技术问题,本发明的实施例提供了一种工件夹紧工装,包括:

5.基板;

6.第一夹紧组件和第二夹紧组件,彼此相对设置于所述基板的上表面;所述第一夹紧组件和所述第二夹紧组件之间形成用于夹持工件的夹紧工位,所述第一夹紧组件和所述第二夹紧组件还沿彼此相对的方向可滑动;

7.驱动件,设置于所述基板的下表面;所述驱动件沿所述第一夹紧组件和所述第二夹紧组件相对的方向分别具有第一驱动端和第二驱动端,所述第一驱动端和所述第二驱动端朝彼此相对的方向可直线运动;

8.第一传动组件和第二传动组件,设置于所述基板的下表面;所述基板对应第一传动组件与所述第二传动组件形成穿孔,所述第一传动组件穿透所述穿孔与所述第一夹紧组件连接,所述第二传动组件穿透所述穿孔与所述第二夹紧组件连接;

9.当所述第一驱动端和所述第二驱动端朝彼此相对的方向运动至第一预设位置时,所述第一夹紧组件和所述第二夹紧组件夹紧所述工件,所述第一传动组件和所述第二传动组件分别形成自锁;

10.当所述第一驱动端和所述第二驱动端朝彼此相互远离的方向运动至第二预设位置时,所述第一夹紧组件和所述第二夹紧组件松开所述工件,所述第一传动组件和所述第二传动组件解除自锁。

11.本发明的实施方式相对于现有技术而言,由于驱动件的第一驱动端和第二驱动端在分别朝彼此相对的方向运动至第一预设位时,可使得第一夹紧组件和第二夹紧组件共同对工件进行夹持,并且使得此时的第一传动组件和第二传动组件可分别形成自锁,因此,保证了第一夹紧组件和第二夹紧组件可持续对工件产生较大的夹紧力,其夹紧力的大小与驱

动件的驱动力无关,从而提高了对工件的夹持稳定性。并且,由于本实施方式中仅设有一个驱动件即可实现对工件的夹紧,从而使得整个工装的结构更为简单,更易于维护。

12.另外,所述第一夹紧组件包括:

13.第一滑板,可滑动地设置于所述基板上;

14.第一推块,设置于所述第一滑板上,并与跟随所述滑板进行运动;

15.第一夹紧部件,沿所述第一滑板的滑动方向,与所述第一推块相对设置;所述第一夹紧部件包括:相对于所述第一推块的第一抵接侧、背离所述第一抵接侧的第一夹持侧;

16.所述第一滑板和所述第一夹紧部件还均与所述第一传动组件连接。

17.另外,所述第一滑板相对于所述基板的一侧部分凸出形成进入所述穿孔的第一凸起,所述第一夹紧部件相对于所述基板的一侧部分凸出形成进入所述穿孔的第一凸块;

18.所述第一传动组件包括:

19.第一t形连接件,包括:第一竖直连接臂和第一水平连接臂;其中,所述第一竖直连接臂的一端与所述第一水平连接臂相连,另一端与所述第一驱动端铰接;所述第一水平连接臂位于所述穿孔中,所述第一水平连接臂远离所述第二传动组件的一端与所述第一凸起铰接;

20.第一连接块,沿所述第一滑板的滑动方向与所述第一水平连接臂相对设置;所述第一连接块包括:与所述第一凸块铰接的第一连接块本体、自所述第一连接块本体相对于所述第一水平连接臂的一侧有部分凸出形成的第一凸出部,所述第一凸出部与所述第一水平连接臂相对于所述第二传动组件的一端铰接。

21.另外,所述第一夹紧部件远离所述基板的一侧朝相对于所述第一推块的方向水平延伸形成的第一挡边,所述第一挡边抵挡在所述第一推块远离所述基板的一侧。

22.另外,所述第一夹紧部件的所述第一夹持侧在配合所述第二夹紧组件夹紧所述工件时,所述第一水平连接臂与所述第一凸起形成的铰接端、所述第一水平连接臂与所述第一凸出部形成的铰接端、所述第一连接块本体和所述第一凸块形成的铰接端,沿平行于所述基板的方向处于同一直线。

23.另外,所述第二夹紧组件包括:

24.第二滑板,可滑动地设置于所述基板上;

25.第二推块,设置于所述第二滑板上,并与跟随所述滑板进行运动;

26.第二夹紧部件,沿所述第二滑板的滑动方向,与所述第二推块相对设置;所述第二夹紧部件包括:相对于所述第二推块的第二抵接侧、背离所述第二抵接侧的第二夹持侧;

27.所述第二滑板和所述第二夹紧部件还均与所述第二传动组件连接。

28.另外,所述第二滑板相对于所述基板的一侧部分凸出形成进入所述穿孔的第二凸起,所述第二夹紧部件相对于所述基板的一侧部分凸出形成进入所述穿孔的第二凸块;

29.所述第二传动组件包括:

30.第二t形连接件,包括:第二竖直连接臂和第二水平连接臂;其中,所述第二竖直连接臂的一端与所述第二水平连接臂相连,另一端与所述第二驱动端铰接;所述第二水平连接臂位于所述穿孔中,所述第二水平连接臂远离所述第一传动组件的一端与所述第二凸起铰接;

31.第二连接块,沿所述第二滑板的滑动方向与所述第二水平连接臂相对设置;所述

第二连接块包括:与所述第二凸块铰接的第二连接块本体、自所述第二连接块本体相对于所述第二水平连接臂的一侧有部分凸出形成的第二凸出部,所述第二凸出部与所述第二水平连接臂相对于所述第二传动组件的一端铰接。

32.另外,所述第二夹紧部件远离所述基板的一侧朝相对于所述第二推块的方向水平延伸形成的第二挡边,所述第二挡边抵挡在所述第二推块远离所述基板的一侧。

33.另外,所述第二夹紧部件的所述第二夹持侧在配合所述第一夹紧组件夹紧所述工件时,所述第二水平连接臂与所述第二凸起形成的铰接端、所述第二水平连接臂与所述第二凸出部形成的铰接端、所述第二连接块本体和所述第二凸块形成的铰接端,沿平行于所述基板的方向处于同一直线。

34.另外,所述驱动件包括:

35.气缸,设置于所述基板的下表面:所述气缸包括:缸体、设置于所述缸体内的第一活塞杆和第二活塞杆,所述第一活塞杆和所述第二活塞杆沿所述第一夹紧组件和所述第二夹紧组件彼此相对的方向相对设置;

36.第一顶板和第二顶板;所述第一顶板与所述第一活塞固定连接,所述第二顶板与所述第二活塞杆固定连接;

37.第一气缸连接件和第二气缸连接件;所述第一气缸连接件构成所述第一驱动端,所述第二气缸连接件构成所述第二驱动端。

附图说明

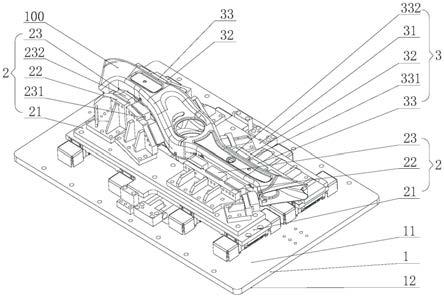

38.图1为本发明第一实施方式的工件夹紧工装的正面的轴侧结构示意图;

39.图2为本发明第一实施方式的工件夹紧工装的背面的轴侧结构示意图;

40.图3为本发明第一实施方式中第一传动组件分别与第一驱动端和第一夹紧组件连接时的结构示意图;

41.图4为本发明第一实施方式中第二传动组件分别与第二驱动端和第二夹紧组件连接时的结构示意图。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

43.本发明的第一实施方式涉及一种工件夹紧工装,如图1和图2所示,包括:基板1、第一夹紧组件2、第二夹紧组件3、驱动件4、第一传动组件5、第二传动组件6。

44.其中,在本实施方式中,如图1所示,第一夹紧组件2和第二夹紧组件3彼此相对设置于基板1的上表面11,并且,第一夹紧组件2和第二夹紧组件3之间形成用于夹持工件100的夹紧工位(图中未标示),同时,第一夹紧组件2和第二夹紧组件3还沿彼此相对的方向可滑动。

45.其次,在本实施方式中,如图2所示,驱动件4设置于基板1的下表面12,并且,驱动

件4沿第一夹紧组件2和第二夹紧组件3相对的方向分别具有第一驱动端41和第二驱动端42,同时,第一驱动端41和第二驱动端42朝彼此相对的方向可直线运动。

46.另外,在本实施方式中,如图2所示,第一传动组件5和第二传动组件6均设置于基板1的下表面12。并且,基板1对应第一传动组件5与第二传动组件6形成穿孔13,第一传动组件5穿透穿孔13与第一夹紧组件2连接,第二传动组件6穿透穿孔13与第二夹紧组件3连接。

47.在实际应用的过程中,当第一驱动端41和第二驱动端42朝彼此相对的方向运动至第一预设位置时,第一夹紧组件2和第二夹紧组件3夹紧工件100,同时,第一传动组件5和第二传动组件6分别形成自锁。而当第一驱动端41和第二驱动端42朝彼此相互远离的方向运动至第二预设位置时,第一夹紧组件2和所述第二夹紧组件3松开所述工件100,所述第一传动组件5和所述第二传动组件6解除自锁。

48.通过上述内容不难看出,由于驱动件4的第一驱动端41和第二驱动端42在分别朝彼此相对的方向运动至第一预设位时,可使得第一夹紧组件2和第二夹紧组件3共同对工件100进行夹持,并且使得此时的第一传动组件5和第二传动组件6可分别形成自锁,因此,保证了第一夹紧组件2和第二夹紧组件3可持续对工件100产生较大的夹紧力,其夹紧力的大小与驱动件4的驱动力无关,从而提高了对工件100的夹持稳定性。并且,由于本实施方式中仅设有一个驱动件4即可实现对工件100的夹紧,从而使得整个工装的结构更为简单,更易于维护。

49.具体地说,在本实施方式中,如图1所示,第一夹紧组件2包括:第一滑板21、第一推块22和第一夹紧部件23。其中,第一滑板21可滑动地设置于基板1的上表面,具体为,可在基板1的上表面设置滑轨(图中未标示),而在第一滑板21的底部设置滑块(图中未标示),通过滑块与滑轨的滑动配合,即可实现第一滑板21在基板1上的滑动。其次,如图1所示,第一推块22设置于第一滑板21远离基板1的一侧,从而使得第一推块22能够跟随第一滑板21进行滑动。另外,如图1所示,第一夹紧部件23沿第一滑板21的滑动方向,与第一推块22相对设置,并且,该第一夹紧部件23包括:相对于第一推块22设置的第一抵接侧231、背离第一抵接侧231的第一夹持侧232。并且,为了实现第一夹紧部件23的第一夹持侧232对工件100的夹持,在本实施方式中,第一滑板21和第一夹紧部件23还均与第一传动组件5连接,使得驱动件4可通过第一传动组件5带动第一滑板21和第一夹紧部件23相对于工件100进行滑动,从而配合第二夹紧部件33实现对工件100的夹紧固定。

50.同理,在本实施方式中,相应的第二夹紧组件3,如图1所示,该第二夹紧组件3具体包括:第二滑板31、第二推块32和第二夹紧部件33。其中,第二滑板31可滑动地设置于基板1的上表面,具体为,可在基板1的上表面设置滑轨(图中未标示),而在第二滑板31的底部设置滑块(图中未标示),通过滑块与滑轨的滑动配合,即可实现第二滑板31在基板1上的滑动。其次,如图1所示,第二推块32设置于第二滑板31远离基板1的一侧,从而使得第二推块32能够跟随第二滑板31进行滑动。另外,如图1所示,第二夹紧部件33沿第二滑板31的滑动方向,与第二推块32相对设置,并且,该第二夹紧部件33包括:相对于第二推块32设置的第二抵接侧331、背离第二抵接侧331的第二夹持侧332。并且,为了实现第二夹紧部件33的第二夹持侧332对工件100的夹持,在本实施方式中,第二滑板31和第二夹紧部件33还均与第二传动组件6连接,使得驱动件4可通过第二传动组件6带动第二滑板31和第二夹紧部件33相对于工件100进行滑动,从而配合第一夹紧部件23实现对工件100的夹紧固定。

51.另外,为了能够让第一传动组件5在夹紧工件100后,形成自锁,如图2和图3所示,第一滑板21相对于基板1的一侧部分凸出形成进入穿孔13的第一凸起211,而第一夹紧部件23相对于基板1的一侧部分凸出形成进入穿孔13的第一凸块234。此外,在本实施方式中,如图3所示,第一传动组件5包括:第一t形连接件51和第一连接块52。

52.具体地说,结合图3所示,第一传动组件51包括:第一竖直连接臂511和第一水平连接臂512,其中,第一竖直连接臂511的一端与第一水平连接臂512相连,而第一竖直连接臂511的另一端与第一驱动端41铰接,同时,第一水平连接臂512位于穿孔13中,该第一水平连接臂512远离第二传动组件6的一端与第一凸起211铰接。此外,第一连接块52沿第一滑板21的滑动方向与第一水平连接臂512相对设置。并且,在本实施方式中,如图3所示,第一连接块52包括:与第一凸块234铰接的第一连接块本体521、自第一连接块本体521相对于第一水平连接臂512的一侧有部分凸出形成的第一凸出部522,并且,该第一凸出部522与第一水平连接臂512相对于第二传动组件6的一端铰接。

53.同理,为了能够让第二传动组件6在夹紧工件100后,形成自锁,如图2和图4所示,第二滑板31相对于基板1的一侧部分凸出形成进入穿孔13的第二凸起311,而第二夹紧部件33相对于基板1的一侧部分凸出形成进入穿孔13的第二凸块334。此外,在本实施方式中,如图4所示,第二传动组件6包括:第二t形连接件61和第二连接块62。

54.具体地说,如图4所示,第二传动组件61包括:第二竖直连接臂611和第二水平连接臂612,其中,第二竖直连接臂611的一端与第二水平连接臂612相连,而第二竖直连接臂611的另一端与第二驱动端42铰接,同时,第二水平连接臂612位于穿孔13中,该第二水平连接臂612远离第一传动组件5的一端与第二凸起311铰接。此外,第二连接块62沿第二滑板31的滑动方向与第二水平连接臂612相对设置。并且,在本实施方式中,如图4所示,第二连接块62包括:与第二凸块334铰接的第二连接块本体621、自第二连接块本体621相对于第二水平连接臂612的一侧有部分凸出形成的第二凸出部622,并且,该第二凸出部622与第二水平连接臂612相对于第一传动组件5的一端铰接。

55.由此不难看出,在夹紧工件100的过程中,如图2、图3和图4所示,可先借由驱动件4的第一驱动端41和第二驱动端42,使得第一驱动端41和第二驱动端42可分别朝着彼此相对的方向进行直线运动,而第一驱动端41和第二驱动端42在运动的过程中,可分别借助第一t形连接件51的第一水平连接臂512和第二t形连接件61的第二水平连接臂612拉动第一滑板21和第二滑板31彼此相对运动,直至第一夹紧部件23和第二夹紧部件33可分别被第一推块22和第二推块32推动,完成对工件100的夹紧固定。同时,整个第一t形连接件51在运动的过程中,如图3所示,借助于第一竖直连接臂511与第一驱动端41的铰接关系、第一水平连接臂512与第一凸起211的铰接关系以及第一水平连接臂512与第一凸出部522的铰接关系,使得整个第一t形连接件51可朝相对于驱动件4的方向进行偏转,直至使得第一水平连接臂512与第一凸起211形成的铰接端、第一水平连接臂512与第一凸出部522形成的铰接端、第一连接块本体521和第一凸块234形成的铰接端,沿平行于基板1的方向处于同一直线,从而即可使第一传动组件5形成自锁,即图2所示的状态。而当整个第二t形连接件61在运动的过程中,如图4所示,借助于第二竖直连接臂611与第二驱动端42的铰接关系、第二水平连接臂612与第二凸起311的铰接关系以及第二水平连接臂612与第二凸出部622的铰接关系,使得整个第二t形连接件61可朝相对于驱动件4的方向进行偏转,直至使得第二水平连接臂612

与第二凸起611形成的铰接端、第二水平连接臂612与第二凸出部622形成的铰接端、第二连接块本体621和第二凸块334形成的铰接端,沿平行于基板1的方向处于同一直线,从而即可使第二传动组件6形成自锁,即图2所示的状态。

56.通过上述内容可知,借助于第一传动组件5和第二传动组件6的自锁,可保证第一夹紧部件23和第二夹紧部件33可持续对工件100夹持力,确保了工件100的夹持稳定性。

57.另外,值得一提的是,如图1所示,第一夹紧部件23远离基板1的一侧朝相对于第一推块22的方向水平延伸形成的第一挡边233,且该第一挡边233抵挡在第一推块22远离基板1的一侧,即抵挡在第一推块22的顶部。而相应的,第二夹紧部件33远离基板1的一侧朝相对于第二推块32的方向水平延伸形成的第二挡边333,且该第二挡边333抵挡在第二推块32远离基板1的一侧,即抵挡在第二推块32的顶部。由此不难看出,通过第一挡边233对第一推块22顶部的抵挡,以及第二挡边333对第二推块32顶部的抵挡,可分别对第一夹紧部件23和第二夹紧部件33实现定位,保证了第一夹紧部件23和第二夹紧部件33在运动过程中,只有唯一的运动姿态,从而提高了第一夹紧部件23和第二夹紧部件33的运动性能。

58.最后,需要说明的是,在本实施方式中,为了实现驱动件4的第一驱动端41和第二驱动端42彼此之间的相对运动,如图2所示,在本实施方式中,驱动件4包括:气缸43、第一顶板44、第二顶板45、第一气缸连接件和第二气缸连接件。

59.其中,如图2所示,气缸43设置于基板1的下表面,并且,该气缸43包括:缸体431、设置于缸体431内的第一活塞杆(图中未标示)和第二活塞杆(图中未标示),同时第一活塞杆和第二活塞杆沿第一夹紧组件2和第二夹紧组件3彼此相对的方向相对设置。同时,第一顶板44与第一活塞固定连接,而第二顶板45与第二活塞杆固定连接,而相应的第一气缸连接件为第一驱动端41,且设置于第一顶板44上,而第二气缸连接件为第二驱动端42,且设置第二顶板45上。由此不难看出,通过第一活塞杆和第二活塞杆在缸体43内的收缩运动,使得的第一顶板44和第二顶板45可分别带动第一气缸连接件和第二气缸连接件实现彼此之间的相对直线运动。

60.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。