1.本实用新型属于软包动力电池领域,尤其是涉及一种监测极耳激光焊接过程温度的装置。

背景技术:

2.软包动力电池采用串并联方式组成模组,电芯间通过极耳 汇流排激光焊接进行连接;激光作为焊接热源,焊接过程中产生大量热量;极耳作为电芯的导出电极,通过sealant胶使其与电芯主体连接,保证电芯的密封性;sealant胶在一定温度下持续一段时间后会出现软化,从而导致电芯漏液存在安全风险。现有测温采用温感线粘贴到对应sealant位置进行温度测量,操作过程较为繁琐且可能出现粘贴不实导致测温不准情况,同时仅能作为抽检过程控制方法。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种监测极耳激光焊接过程温度的装置,以解决测试过程繁琐且测温准确性出现偏差的问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种监测极耳激光焊接过程温度的装置,包括依次独立设置的推进机构、顶升机构和定位机构,顶升机构和定位机构配合用于限定模组的位置,推进机构靠近顶升机构的一侧安装温度传感器和压头,且压头位于温度传感器下方,压头用于限定温度传感器和模组之间的距离,推进机构、温度传感器、顶升机构和定位机构分别信号连接至控制器。

6.进一步的,所述控制器为流水线上的总控制器plc。

7.进一步的,所述压头为铜嘴压头。

8.进一步的,所述推进机构包括一号连接板、推进气缸、绝缘板、支架、二号连接板,一号连接板底部固定连接至推进气缸的活动端,推进气缸固定安装在流水线上,一号连接板的一端安装二号连接板,二号连接板外侧安装绝缘板,绝缘板外侧安装压头,顶部安装支架,且支架和压头之间为固定距离,支架上安装若干温度传感器,温度传感器用于采集模组上对应区域的温度,推进气缸和温度传感器均信号连接至控制器。

9.进一步的,所述支架包括一体结构的左部和右部,左部和右部均为板状结构,且两者交接处呈钝角,左部通过螺钉安装在绝缘板上方,右部上安装温度传感器。

10.进一步的,所述顶升机构包括安装板、顶升气缸、升降杆、连接板、模组托板、连接杆和导柱,安装板固定在流水线上,下方固定安装顶升气缸,顶升气缸的升降杆穿过安装板后固接至连接板,连接板的底部固定安装若干导柱,每根导柱均与安装板活动套接,连接板上方安装模组托板,其中模组托板的一侧与连接板之间安装连接杆,顶升气缸信号连接至控制器。

11.进一步的,所述定位机构包括定位气缸、定位板和活动杆,定位气缸安装在外部设备上,定位气缸通过活动杆固定连接至定位板,定位气缸信号连接至控制器。

12.相对于现有技术,本实用新型所述的监测极耳激光焊接过程温度的装置具有以下优势:

13.(1)本实用新型所述的监测极耳激光焊接过程温度的装置,能够实时监测焊接过程温度,提高测温准确性。

14.(2)本实用新型所述的监测极耳激光焊接过程温度的装置,与流水线上的控制器配合,大大提高了工作效率。

15.(3)本实用新型所述的监测极耳激光焊接过程温度的装置,支架和压头之间为固定距离,使模组的测温位置与焊缝区域保持固定距离,保证焊接过程温度测量的稳定性。

附图说明

16.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

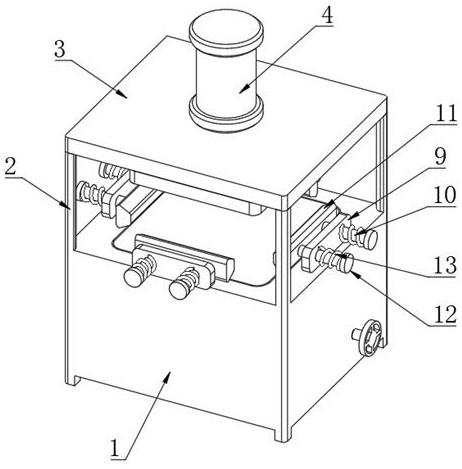

17.图1为本实用新型实施例所述的监测极耳激光焊接过程温度的装置示意图;

18.图2为本实用新型实施例所述的推进机构的示意图;

19.图3为本实用新型实施例所述的推进机构的侧视图;

20.图4为本实用新型实施例所述的顶升机构的示意图;

21.图5为本实用新型实施例所述的定位机构的示意图。

22.附图标记说明:

23.1-推进机构;11-一号连接板;12-推进气缸;13-绝缘板;14-支架;15-二号连接板;16-接料盒;17-抽尘管;2-温度传感器;3-压头;4-顶升机构;41-安装板;42-顶升气缸;43-升降杆;44-连接板;45-模组托板;46-连接杆;47-导柱;5-定位机构;51-定位气缸;52-定位板;53-活动杆;6-模组。

具体实施方式

24.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

25.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

26.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上

述术语在本实用新型中的具体含义。

27.下面将参考附图并结合实施例来详细说明本实用新型。

28.一种监测极耳激光焊接过程温度的装置,如图1至图5所示,包括依次独立设置的推进机构1、顶升机构4和定位机构5,顶升机构4和定位机构5配合用于限定模组6的位置,推进机构1靠近顶升机构4的一侧安装温度传感器2和压头3,且压头3位于温度传感器2下方,压头3用于限定温度传感器2和模组6之间的距离,推进机构1、温度传感器2、顶升机构4和定位机构5分别信号连接至控制器。

29.控制器为流水线上的总控制器plc。

30.压头3为铜嘴压头。

31.推进机构1包括一号连接板11、推进气缸12、绝缘板13、支架14、二号连接板15、接料盒16和抽尘管17,一号连接板11底部固定连接至推进气缸12的活动端,推进气缸12固定安装在流水线上,一号连接板11的一端固定安装(螺栓连接)二号连接板15,二号连接板15外侧固定连接绝缘板13,绝缘板13外侧固定安装压头3,顶部安装支架14,且支架14和压头3之间为固定距离,支架14上安装若干温度传感器2,温度传感器2用于采集模组6上对应区域的温度,推进气缸12和温度传感器2均信号连接至控制器。支架14和压头3之间为固定距离,使模组6的测温位置与焊缝区域保持固定距离(模组6进入焊接工站后,ccd拍照识别并确认焊接位置为汇流排中心位置),测温位置与焊缝保持固定距离,保证焊接过程温度测量的稳定性。

32.在一个实施例中,一号连接板11上可拆卸的安装接料盒16,二号连接板15上方安装抽尘管17,且抽尘管17位于接料盒16正上方;优选的,一号连接板11上设有安装槽,安装槽与接料盒16卡接。

33.优选的,温度传感器2的数量为3个,温度传感器2可以是接触式传感器也可以式非接触式传感器,只要能检测温度即可。测温位置选择极耳sealant胶位置上方,在焊接轨迹长度方向上选择首中末三个点位作为测温点,多点位测温保证焊接温度采集的准确性。温度传感器3随焊接压头3压紧极耳的同时进行温度点定位。

34.支架14包括一体结构的左部和右部,左部和右部均为板状结构,且两者交接处呈钝角,左部通过螺钉安装在绝缘板13上方,右部上安装温度传感器2。支架14和压头3之间为固定距离,使模组6的测温位置与焊缝区域保持固定距离,保证焊接过程温度测量的稳定性。

35.顶升机构4包括安装板41、顶升气缸42、升降杆43、连接板44、模组托板45、连接杆46和导柱47,安装板41固定在流水线上,下方固定安装顶升气缸42,顶升气缸42的升降杆43穿过安装板41后固定连接至连接板44,连接板44的底部固定安装若干导柱47,每根导柱47均与安装板41活动套接,连接板44上方固定安装模组托板45,其中模组托板45的一侧与连接板44之间安装连接杆46,顶升气缸42信号连接至控制器。顶升气缸42带动升降杆43对模组托板45进行定位限制并向上顶升,保持顶升状态。

36.具体的,安装板41为矩形板结构,矩形板的两侧对称设有翻板结构,矩形板上设有中部通孔和四个导向孔,四个导向孔位于安装板41的4个角上,中部通孔用于穿过升降杆43,且升降杆43在顶升气缸42驱动下,能沿中部通孔上下运动;每个导向孔用于穿过一根导柱47,且两者之间不接触,用于减小摩擦力,延长设备的使用寿命。四个导向孔位于安装板

41的4个角上,保证模组6在上升过程的平稳性。

37.顶升机构4的工作过程为:安装板41通过两侧的翻边结构安装在流水线上,当模组6到达设定位置后,流水线上的控制器给顶升气缸42发送信号,顶升气缸42动作,控制升降杆43上升,进而带动连接板44、(模组托板)45和模组6上升,直至模组6到达设定高度。四个导向孔位于安装板41的4个角上,保证模组6在上升过程的平稳性。

38.定位机构5包括定位气缸51、定位板52和活动杆53,定位气缸51用于安装在外部设备上,定位气缸51通过活动杆53固定连接至定位板52,定位气缸51信号连接至控制器。

39.优选的,定位板52为矩形块。

40.一种监测极耳激光焊接过程温度的装置的使用过程为:

41.1、待焊接结构

42.模组6由电芯串并联组成,极耳折弯90

°

后与汇流排贴合;极耳与汇流排焊缝采用叠接接头,通过激光焊接形成连接焊缝。汇流排除过流外,在一定程度上可以对焊接过程热量进行传导,降低极耳焊接过程中sealant胶位置的热量聚集。

43.2、模组定位

44.模组6完成串并联后下转至激光焊接工站,极耳焊接工站内ccd对模组6进行拍照定位识别后,压紧工装对模组待焊接位置进行压紧;焊接工装采用单位置顺次对待焊接位置进行压紧;模组6进入(模组托板)45上,然后plc控制顶升气缸42上升,顶升气缸42通过升降杆43、连接板44和(模组托板)45带动模组6达到相应高度后,plc控制推进气缸12和定位气缸51同时工作,直至定位板52和压头3将模组6压紧,此时,温度传感器2随焊接压头3压紧极耳的同时进行温度点定位。

45.3、温度测量

46.温度传感器2随支架14到达预定位置后,plc控制激光出光对(待)加工极耳进行焊接;在此过程中温度传感器2保持静止状态直至测温完成(根据工艺验证设定测温时间);温度传感器2将采集的数据实时传递给plc,若plc判定测量温度无问题,则控制极耳焊接压头及温度传感器2同时离开极耳表面,并进入下一工序;若判断测温温度超出温度上限,则进行报警排异。

47.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。