1.本实用新型属于壳体加工技术领域,具体来说涉及一种大梁壳体内腔面加工装置。

背景技术:

2.由于大梁壳体长度较长,采用传统加工机床很难对其内腔面进行加工作业。因此,为使大梁壳体内腔面能够被现有传统的机床所加工,急需一套行之有效的辅助大梁壳体内腔面定位加工的装置。

技术实现要素:

3.本实用新型的任务是提供一种安装于原车上的,可实现大梁壳体内腔面加工功能的定位加工装置。

4.本实用新型的任务是这样完成的,其特征在于,支撑(4)底部固定在滑动平台(3)上,上部水平固定套筒(5),转轴(6)通过轴承(5-1)安装在所述套筒(5)内,且该转轴(6)处于套筒(5)内的一端安装有换向器(5-2),刀具(8)竖直向下穿过套筒(5)并安装在该换向器(5-2)上,尾座(5-3)封闭于该套筒(5)靠近刀具(8)的一端,所述转轴(6)透出套筒(5)的一端通过联轴器与主转轴(7)连接固定,该主转轴(7)安装在转盘(14)上,在套筒(5)外侧圆面上靠近上述尾座(5-3)的位置处设有定位滑块(9);大梁壳体(13)倚靠在靠板(11)上,并由压板(12)紧固在定位座(10)上,所述大梁壳体(13)内腔两侧设有与上述定位滑块(9)相配合的定位滑道(13-1)。机床主机(1)上安装有滑道(2),所述滑动平台(3)安装在该滑道(2)上并可自由移动,所述转盘(14)安装在机床主机(1)上并由机床主机(1)上的电机驱动。所述定位滑道(13-1)为四条,大梁壳体(13)内腔两侧各两条,且同侧的定位滑道(13-1)上下对应,所述定位滑块(9)亦为4块,且分布在套筒(5)外侧圆面上的位置与上述四条定位滑道(13-1)的位置相对应。所述压板(12)一端通过螺钉铰接在机床主机(1)上,另一端设有卡槽(12-1),紧固螺钉(15)下部拧在机床主机(1)上,上部能够卡在该卡槽(12-1)内。

5.本实用新型具有以下效果:本技术方案采用长套筒以加长刀具加工区域,实现对大梁壳体内腔面的加工功能;而在上述加工过程中,又通过定位滑块与定位滑道配合,达到了时刻定位功能,以提高加工精度。

附图说明

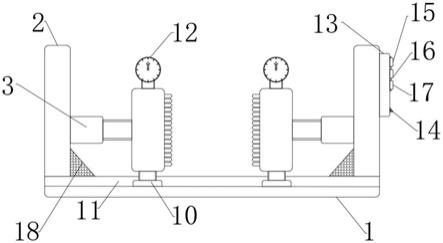

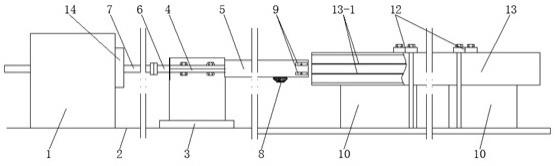

6.图1是本实用新型的主视图;图2是大梁壳体侧视图;图3是压板俯视图;图4是套筒剖视图。

7.图面说明:1.机床主机;2.滑道;3.滑动平台;4.支撑;5.套筒;5-1.轴承;5-2.换向器;5-3.尾座;6.转轴;7.主转轴;8.刀具;9.定位滑块;10.定位座;11.靠板;12.压板;12-1.卡槽;13.大梁壳体;13-1.定位滑道;14.转盘;15.紧固螺钉。

具体实施方式

8.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

9.本技术方案结合以上附图详细描述实施例。如图1-4所示,一种大梁壳体内腔面加工装置,其支撑4底部固定在滑动平台3上,上部水平固定套筒5,转轴6通过轴承5-1安装在所述套筒5内,且该转轴6处于套筒5内的一端安装有换向器5-2,刀具8竖直向下穿过套筒5并安装在该换向器5-2上,尾座5-3封闭于该套筒5靠近刀具8的一端,所述转轴6透出套筒5的一端通过联轴器与主转轴7连接固定,该主转轴7安装在转盘14上,在套筒5外侧圆面上靠近上述尾座5-3的位置处设有定位滑块9;大梁壳体13倚靠在靠板11上,并由压板12紧固在定位座10上,所述大梁壳体13内腔两侧设有与上述定位滑块9相配合的定位滑道13-1。

10.机床主机1上安装有滑道2,所述滑动平台3安装在该滑道2上并可自由移动,所述转盘14安装在机床主机1上并由机床主机1上的电机驱动。由于支撑4是固定在滑动平台3上的,因此滑动平台3移动,支撑4、套筒5、转轴6、主转轴7及刀具8一起移动,即实现了进刀退刀动作功能。上述转盘14可带动主转轴7、转轴6转动,并在换向器5-2的作用下带动刀具8转动。

11.上述定位滑道13-1为四条,大梁壳体13内腔两侧各两条,且同侧的定位滑道13-1上下对应,所述定位滑块9亦为4块,且分布在套筒5外侧圆面上的位置与上述四条定位滑道13-1的位置相对应。在加工大梁壳体13内腔时,由于套筒5过长,为确保刀具8加工内腔面的表面精度,采用了定位滑块9与定位滑道13-1配合方式以达到时刻定位的功能。

12.上述压板12一端通过螺钉铰接在机床主机1上,另一端设有卡槽12-1,紧固螺钉15下部拧在机床主机1上,上部能够卡在该卡槽12-1内。该压板12在对大梁壳体13紧固时,不必再完全拧下紧固螺钉15,只需稍松一松紧固螺钉15,并卡在卡槽12-1后再拧紧即可。该紧固方式快捷方便。

13.在加工大梁壳体13内腔前,应先将大梁壳体13倚靠在靠板11上,之后由压板12紧固在定位座10上。加工时,启动机床主机1,刀具8转动,移动滑动平台3使套筒5带刀具8深入大梁壳体13内腔进行加工作业,在此过程中,定位滑块9与定位滑道13-1始终接触,并对套筒5进行定位。

14.本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接,可以是两个元件内部的连通。对于本领域的普通人员而言,可以根据具体情况理解上述术语在本实用新型的具体含义。

技术特征:

1.一种大梁壳体内腔面加工装置,其特征在于,支撑(4)底部固定在滑动平台(3)上,上部水平固定套筒(5),转轴(6)通过轴承(5-1)安装在所述套筒(5)内,且该转轴(6)处于套筒(5)内的一端安装有换向器(5-2),刀具(8)竖直向下穿过套筒(5)并安装在该换向器(5-2)上,尾座(5-3)封闭于该套筒(5)靠近刀具(8)的一端,所述转轴(6)透出套筒(5)的一端通过联轴器与主转轴(7)连接固定,该主转轴(7)安装在转盘(14)上,在套筒(5)外侧圆面上靠近上述尾座(5-3)的位置处设有定位滑块(9);大梁壳体(13)倚靠在靠板(11)上,并由压板(12)紧固在定位座(10)上,所述大梁壳体(13)内腔两侧设有与上述定位滑块(9)相配合的定位滑道(13-1)。2.根据权利要求1所述的一种大梁壳体内腔面加工装置,其特征在于,机床主机(1)上安装有滑道(2),所述滑动平台(3)安装在该滑道(2)上并可自由移动,所述转盘(14)安装在机床主机(1)上并由机床主机(1)上的电机驱动。3.根据权利要求1所述的一种大梁壳体内腔面加工装置,其特征在于,所述定位滑道(13-1)为四条,大梁壳体(13)内腔两侧各两条,且同侧的定位滑道(13-1)上下对应,所述定位滑块(9)亦为4块,且分布在套筒(5)外侧圆面上的位置与上述四条定位滑道(13-1)的位置相对应。4.根据权利要求1所述的一种大梁壳体内腔面加工装置,其特征在于,所述压板(12)一端通过螺钉铰接在机床主机(1)上,另一端设有卡槽(12-1),紧固螺钉(15)下部拧在机床主机(1)上,上部能够卡在该卡槽(12-1)内。

技术总结

本实用新型公开了一种大梁壳体内腔面加工装置,其支撑底部固定在滑动平台上,上部水平固定套筒,转轴通过轴承安装在所述套筒内,且该转轴处于套筒内的一端安装有换向器,刀具竖直向下穿过套筒并安装在该换向器上,尾座封闭于该套筒靠近刀具的一端,所述转轴透出套筒的一端通过联轴器与主转轴连接固定,该主转轴安装在转盘上,在套筒外侧圆面上靠近上述尾座的位置处设有定位滑块;大梁壳体倚靠在靠板上,并由压板紧固在定位座上,所述大梁壳体内腔两侧设有与上述定位滑块相配合的定位滑道。本技术方案实现了对大梁壳体内腔面的加工功能且加工精度高。能且加工精度高。能且加工精度高。

技术研发人员:王宗战

受保护的技术使用者:新乡市航宏航空机电设备有限公司

技术研发日:2021.09.16

技术公布日:2022/2/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。