1.本发明涉及核燃料技术领域,具体涉及一种燃料靶件及其焊接方法。

背景技术:

2.目前常见的燃料靶件通常为棒状结构,具体地,将燃料芯块装入包壳管内,并用上、下端塞分别与包壳管焊接密封而成。棒状结构的燃料靶件由于仅具有外一条冷却通道,冷却效果一般。

技术实现要素:

3.本发明实施例的第一方面提供了一种燃料靶件,包括:

4.内包壳管;

5.外包壳管,套设在所述内包壳管的径向外侧,与所述内包壳管组成环形容置空间;

6.环状芯块,装载于所述环形容置空间内;以及

7.两个端塞,分别用于将所述环形容置空间的轴向两端密封;

8.其中,所述外包壳管的长度小于所述内包壳管的长度,所述端塞远离所述环形容置空间的端面与所述内包壳管的端面平齐;

9.且所述端塞包括:

10.环形本体,其轴向部分管段嵌入所述环形容置空间;和

11.第一凸起部,自所述环形本体沿径向向外延伸,所述第一凸起部面对所述外包壳管的一侧端面与所述外包壳管相应的一侧端面之间形成v形尖槽,所述v形尖槽处利用真空电子束焊接形成第一焊缝。

12.本发明实施例的第二方面提供了一种燃料靶件的真空电子束焊接方法,所述燃料靶件为本发明实施例的第一方面所述的燃料靶件,所述焊接方法包括利用真空电子束将每个所述端塞与所述内包壳管和所述外包壳管进行焊接,其中利用真空电子束将所述端塞与所述内包壳管和所述外包壳管进行焊接的方法包括:

13.抽真空步骤:对组装后的燃料靶件进行抽真空操作;

14.第一预焊步骤:对所述第一凸起部的一侧端面和所述外包壳管相应的一侧端面进行预热;

15.第一焊接步骤:对预热后的所述第一凸起部的一侧端面和所述外包壳管相应的一侧端面进行焊接,以在所述第一凸起部的一侧端面与所述外包壳管相应的一侧端面之间形成第一焊缝;

16.第二预焊步骤:对所述端塞的径向内表面和所述内包壳管的径向外表面进行预热;

17.第二焊接步骤:对预热后的所述端塞的径向内表面和所述内包壳管的径向外表面进行焊接,以在所述端塞的径向内表面与所述内包壳管的径向外表面之间形成第二焊缝。

附图说明

18.通过下文中参照附图对本发明所作的描述,本发明的其它目的和优点将显而易见,并可帮助对本发明有全面的理解。

19.图1是根据相关技术中的燃料靶件的示意性剖视图;

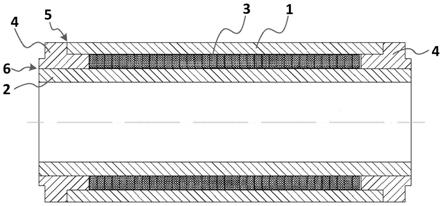

20.图2是根据本发明实施例的燃料靶件的示意性剖视图;

21.图3是图2所示燃料靶件在焊接之前的局部结构示意图;

22.图4是图3所示端塞的局部放大图;

23.图5a和图5b分别是图2所示外包壳管与两个端塞的第一焊缝的金相图;以及

24.图6a和图6b分别是图2所示内包壳管与两个端塞的第二焊缝的金相图。

25.附图中:

26.1、外包壳管;11、端面;2、内包壳管;21、端面;3、芯块;4、端塞;41、导气孔;42、环形本体;43、第一凸起部;431、端面;44、第二凸起部;441、径向内表面;5、第一焊缝;51、v形尖槽;6、第二焊缝;7、间隙。

27.应该注意的是,附图并未按比例绘制,并且出于说明目的,在整个附图中类似结构或功能的元素通常用类似的附图标记来表示。还应该注意的是,附图只是为了便于描述优选实施例,而不是本发明本身。附图没有示出所描述的实施例的每个方面,并且不限制本发明的范围。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一个实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

30.相关技术中,已研制出环形结构的燃料靶件。环形燃料靶件相比于传统棒状燃料最大的优势在于具有内外两条冷却通道,可对芯块和包壳管进行双冷却。

31.图1是根据相关技术中的燃料靶件的示意性剖视图。参见图1,在相关技术中,环形燃料靶件采用由外包壳管1和内包壳管2组成的内外两层包壳管,环状燃料芯块3装载在内外两层包壳管之间,两端通过端塞4将内外两层包壳管封闭成一个整体。其中,外包壳管1和内包壳管2长度相同,端塞4具有t字形结构,在端塞4的端面处形成对接焊缝14和对接焊缝24。

32.在反应堆内部,燃料靶件的温度分布较为复杂,外包壳管1和内包壳管2受热状况并不相同。本技术的发明人发现,对于图1所示的燃料靶件结构,在外包壳管1和内包壳管2受热膨胀的速度不同时,容易造成端塞4损坏。

33.因此,本技术的发明人对相关技术中的环形燃料靶件的结构进行了改进。

34.图2是根据本发明实施例的燃料靶件的示意性剖视图。参见图2,本技术实施例的燃料靶件包括内包壳管2,外包壳管1,环状芯块3以及两个端塞4。

35.外包壳管1套设在内包壳管2的径向外侧,与内包壳管2组成环形容置空间。环状芯

块3装载于环形容置空间内。

36.两个端塞4分别用于将环形容置空间的轴向两端密封。

37.其中,外包壳管1的长度小于内包壳管2的长度,端塞4远离环形容置空间的端面与内包壳管2的端面21平齐。

38.参见图3和图4,端塞4包括:环形本体42和第一凸起部43。环形本体42的轴向部分管段嵌入环形容置空间。

39.第一凸起部43自环形本体42沿径向向外延伸,第一凸起部43的一侧端面431与外包壳管1相应的一侧端面11相面对。端面431与端面11互为配合面。

40.本技术实施例由于将外包壳管1的长度设置成小于内包壳管2的长度,端塞4远离环形容置空间的端面与内包壳管2的端面21平齐,且端塞4的第一凸起部43的一侧端面431与外包壳管1相应的一侧端面11相面对,从而使得当外包壳管1和内包壳管2受热膨胀的速度不同时,仅会使端塞4的第一凸起部43发生微量的变形,而不会导致端塞4损坏,从而提高了燃料靶件的机械和热工水力安全。

41.在一些实施例中,外包壳管1、内包壳管2以及端塞4由铝或铝合金制成。例如,外包壳管1、内包壳管2以及端塞4可由高纯6061-t6铝合金制成。

42.环状芯块3可以为镎芯块;或者也可以为其他燃料芯块。

43.第一凸起部43的一侧端面431和外包壳管1相应的一侧端面11之间利用真空电子束焊接形成第一焊缝5;环形本体42的径向内表面与内包壳管2的径向外表面之间利用真空电子束焊接形成第二焊缝6。容易理解,其中第一焊缝5为对接焊缝,第二焊缝6为端接焊缝。两个焊缝的方向不同,能够进一步提高靶件整体的机械性能。

44.对于外包壳管1、内包壳管2以及端塞4由铝或铝合金制成的实施例,由于铝属于低熔点金属,极易氧化、蒸发和烧损。采用真空电子束焊接理论上可以消除焊接过程中铝材的氧化。然而,本技术的发明人发现,在焊接燃料靶件的过程中还是存在铝被氧化的情况,导致产品的合格率较低。

45.本技术的发明人进一步发现,在利用真空电子束进行焊接时,燃料靶件内部与真空电子束焊室内部环境的气道连通并不顺畅。具体地,环形容置空间通过两个气道与真空电子束焊室内部环境的连通。第二焊缝6所在位置对应第一气道;第一焊缝5所在位置的通道(第一凸起部43的端面431与外包壳管1的端面11之间)和端塞4的环形本体42的径向外表面与外包壳管1的径向内表面之间的通道对应第二气道。其中第二气道并非直气道,而是发生了弯折。

46.在真空电子束焊室内抽真空时,由于第二气道发生弯折,端塞4的环形本体42的径向外表面与外包壳管1的径向内表面之间的通道内存在的空气并不容易被抽离。然而,在利用电子束焊接第一焊缝5所在位置时,由于电子束将第一凸起部43的端面431与外包壳管1的端面11熔融,使得端塞4的环形本体42的径向外表面与外包壳管1的径向内表面之间的通道内的空气与熔融位置的铝或铝合金材料接触,进而使铝或铝合金材料被氧化,影响了焊缝质量。

47.由此,本技术的发明人针对上述问题,对燃料靶件进行了进一步改进。

48.参见图3,第一凸起部43的端面431与外包壳管1相应的端面11之间具有小角度夹角a。换言之,第一凸起部43的端面431与外包壳管1相应的端面11之间形成v形尖槽51(也可

称之为v形导气槽)。在这样的实施例中,第一焊缝具有v形结构(参见图5a和图5b所示)。

49.v形尖槽51的开口端远离环形容置空间,且v形尖槽51与环形容置空间连通。

50.参见图3,容易理解,第一凸起部43的端面431的径向内侧与外包壳管1相应的端面11的径向内侧可以接触但存在气隙,第一凸起部43的端面431的径向外侧与外包壳管1相应的端面11的径向外侧之间存在一定的缝隙。

51.本技术实施例通过将第一凸起部43的端面431与外包壳管1相应的端面11之间具有小角度夹角a(即,形成v形尖槽51),从而便于在利用真空电子束焊接的抽真空步骤中,通过第一凸起部43的端面431与外包壳管1相应的端面11之间的v形尖槽51对燃料靶件的环形容置空间,特别是端塞4的环形本体42的径向外表面与外包壳管1的径向内表面之间的通道进行抽真空,从而可将燃料靶件内部的空气抽离的更加彻底。由此,一方面可保证真空电子束焊接时的真空环境,提高第一焊缝5的焊接质量;另一方面,由于该小角度夹角a较小,在抽真空后直接利用真空电子束焊接形成v形的第一焊缝5即可,无需后续操作。

52.小角度夹角a(即为v形尖槽51对应的夹角)例如可以为1-5度。进一步地,小角度夹角a可以为1-3度。

53.在一些实施例中,第一凸起部43的端面431和外包壳管1相应的端面11均为斜面。在另一些实施例中,第一凸起部43的端面431为直面,外包壳管1相应的端面11为斜面。在又一些实施例中,第一凸起部43的端面431为斜面,外包壳管1相应的端面11为直面。

54.在一些实施例中,端塞4上设有与环形容置空间连通的导气孔41。该导气孔41用于在利用真空电子束焊接的抽真空步骤中,对燃料靶件的环形容置空间进行抽真空。由此,可加快燃料靶件的环形容置空间中空气被抽离的速度,进一步保证真空电子束焊接时的真空环境,提高焊接质量。

55.可以在每个端塞4上均设置导气孔41,或者也可仅在一个端塞4上设置导气孔41。在形成两个第一焊缝5和两个第二焊缝6之后,通过焊接工艺(焊接工艺可为真空电子束焊接工艺,也可以为其他焊接工艺)将导气孔41密封。换言之,即利用真空电子束工艺将两个端塞4与内包壳管2和外包壳管1焊接完成之后,可通过焊接工艺将导气孔41焊死。从而,最终焊接形成的燃料靶件的环形容置空间为密封环境。

56.本领域技术人员容易理解,该导气孔41通常沿径向设于第一凸起部43上,因此在抽真空时,利用该导气孔41仍难以将端塞4的环形本体42的径向外表面与外包壳管1的径向内表面之间的通道内的空气抽离。因此,对于具有导气孔41的燃料靶件,设置v形尖槽51可进一步提高第一焊缝5的焊接质量,减少材料氧化。

57.在一些情况下,燃料靶件的环形容置空间内需要填充预设气体(如氮气)。在这样的实施例中,导气孔41也可以作为向环形容置空间充入预设气体的通道。

58.由此,在利用真空电子束焊接工艺焊接完两个第一焊缝5和两个第二焊缝6之后,可将燃料靶件从电子束焊机的真空腔中取出后,向环形容置空间充入预设气体,然后再用其他焊接工艺将导气孔41焊接密封。

59.参见图4,端塞4还可包括:第二凸起部44,自环形本体42远离环形容置空间的部分管段沿径向向内延伸。第二凸起部44的远离环形容置空间的端面与内包壳管2的端面21平齐。

60.第二凸起部44的径向内表面441与内包壳管2的径向外表面相面对,第二焊缝6形

成在第二凸起部44的径向内表面441与内包壳管2的径向外表面之间。

61.通过设置第二凸起部44,使得环形本体42的径向内表面与内包壳管2的径向外表面的之间存在间隙7。容易理解,该间隙7的大小等于第二凸起部44沿径向向内延伸的高度。由于该间隙7的存在,进一步减小了由于外包壳管1和内包壳管2受热膨胀的速度不同导致对端塞4的不良影响。

62.对于设置有导气孔41的端塞4,其导气孔41可设于第一凸起部43,且沿径向贯穿端塞4。即,导气孔41沿径向贯穿第一凸起部43和环形本体42,由此使得导气孔41与上述间隙7相通。

63.第二凸起部44沿径向向内延伸的高度可以小于导气孔41的直径。即使端塞4发生微小变形,也不会影响第一焊缝5和第二焊缝6。

64.对于外包壳管1、内包壳管2以及端塞4由铝或铝合金制成的实施例,由于铝属于低熔点金属,极易氧化、蒸发和烧损,在利用真空电子束焊接燃料靶件时,产品的合格率较低。并且,外包壳管1和内包壳管2的壁厚很薄,大约2-3mm左右,焊接难度较大,现有技术中针对较厚板体的焊接工艺并不适合于燃料靶件。本技术实施例通过上述对端塞4的结构进行改进,增设v形尖槽51,并针对上述结构改进了真空电子束的焊接工艺,大大提高了铝(铝合金)燃料靶件焊接的合格率和强度。

65.由此,本技术实施例还提供了一种燃料靶件的真空电子束焊接方法,燃料靶件为根据本技术任一实施例的燃料靶件。其中外包壳管1、内包壳管2以及端塞4由铝或铝合金制成。第一凸起部43的端面431与外包壳管1相应的端面11之间形成v形尖槽51。

66.在本技术实施例的焊接方法中,可以先利用真空电子束将一个端塞4与内包壳管2和外包壳管1进行焊接,之后,再利用相同的方法将另一个端塞4与内包壳管2和外包壳管1进行焊接。

67.在本技术实施例中,利用真空电子束将端塞4与内包壳管2和外包壳管1进行焊接的方法依次包括:抽真空步骤,第一预焊步骤,第一焊接步骤,第二预焊步骤以及第二焊接步骤。

68.抽真空步骤:对组装后的燃料靶件进行抽真空操作。

69.容易理解,在抽真空步骤之前,已将端塞4、环状芯块、内包壳管2以及外包壳管1组装完成。另一个端塞4可在此端塞4焊接完成后再进行组装;当然,也可以两个端塞4同时完成组装。

70.在组装之前,端塞4、内包壳管2以及外包壳管1可先进行清洗干燥。例如,可先用naoh溶液洗,之后用盐酸洗,再用纯水洗3次,然后用无水乙醇擦干后,最后真空30℃干燥12小时。

71.端塞4与内包壳管2在第二焊缝6处的配合可以为紧配合或过盈配合,考虑到组装的方便性,配合间隙可以为0.01mm-0.03mm。

72.靶件组装完毕后可以放入电子束焊机真空室,进行抽真空步骤。真空度例如可优于5.0

×

10-2

pa。

73.在抽真空步骤中,通过v形尖槽51可将燃料靶件内部的空气抽离的更加彻底。

74.第一预焊步骤:对第一凸起部43的一侧端面和外包壳管1相应的一侧端面进行预热。

75.第一焊接步骤:对预热后的第一凸起部43的一侧端面431和外包壳管1相应的一侧端面11进行焊接,以在第一凸起部43的一侧端面431与外包壳管1相应的一侧端面11之间形成第一焊缝5。

76.第二预焊步骤:对端塞4的径向内表面和内包壳管2的径向外表面进行预热。

77.第二焊接步骤:对预热后的端塞4的径向内表面和内包壳管2的径向外表面进行焊接,以在端塞4的径向内表面与内包壳管2的径向外表面之间形成第二焊缝6。

78.在本技术实施例的焊接方法中,通过先对焊缝对应的位置进行预焊,之后再对焊缝对应的位置进行焊接,避免焊缝处出现气孔和裂纹。

79.进一步地,本技术实施例先对第一焊缝对应的位置进行预焊,之后对第一缝隙对应的位置进行焊接,然后对第二缝隙对应的位置进行预焊,再对第二缝隙对应的位置进行焊接,从而,有利于提高燃料靶件焊接位置的准确度以及焊接后结构的稳定性。

80.在本技术实施例的焊接方法中,在第一预焊步骤和第二预焊步骤中可采用散焦束流;在第一焊接步骤和第二焊接步骤中采用聚焦束流;其中,散焦束流值小于聚焦束流值。

81.第一预焊步骤和第一焊接步骤中的电压均为第一电压;第二预焊步骤和第二焊接步骤中的电压均为第二电压。

82.由于第一焊缝5所在的位置设置有v形尖槽51,因此,焊接中所需电压值要比第二焊缝6焊接时的电压值稍小,即第二电压小于第一电压。

83.具体地,在第一预焊步骤中,可采用聚焦电流 200ma的散焦束流8ma,电压为70kv,线速度为20mm/s-30mm/s,时长为10圈,束流上升下降时间均为1s。

84.在第一焊接步骤中,束流为18ma-20ma,电压为70kv,线速度为20mm/s-30mm/s,时长为1.1圈,束流上升下降时间均为1/3圈。

85.在第二预焊步骤中,采用聚焦电流 200ma的散焦束流8ma,电压为60kv,线速度为20mm/s-30mm/s,时长为20圈,束流上升下降时间均为1s。

86.在第二焊接步骤中,束流为18ma-20ma,电压为60kv,线速度为20mm/s-30mm/s,时长为1.1圈,束流上升下降时间均为1/3圈。

87.上述焊接参数特别适合于壁厚在2-3mm左右的管体之间的焊接。

88.对于端塞4还包括第二凸起部44的燃料靶件,在第二预焊步骤中,对第二凸起部44的径向内表面441和内包壳管2的径向外表面进行预热;在第二焊接步骤中,对预热后的第二凸起部44的径向内表面441和内包壳管2的径向外表面进行焊接,以在第二凸起部44的径向内表面441与内包壳管2的径向外表面之间形成第二焊缝6。

89.容易理解,在上述利用真空电子束将端塞4与内包壳管2和外包壳管1进行焊接的过程中,如果焊机设置有竖直和水平两把电子束焊枪,在焊接完第一焊缝后,不需要将燃料靶件取出,直接进行第二焊缝的预焊即可。例如,可先利用竖直枪焊接第一焊缝,再利用水平枪焊接第二焊缝,焊接完成一个端塞4后取出调转180度焊接另一个端塞4。

90.对于设置导气孔41的实施例,在利用真空电子束将两个端塞4与内包壳管2和外包壳管1焊接完成之后,如果需要填充气体,则在填充气体之后可利用焊接工艺将导气孔41密封。导气孔41的焊接工艺不一定为真空电子束焊接工艺,也可以为其他焊接工艺,如电弧焊、激光焊、压力电阻焊等焊接工艺。

91.本发明实施例的铝(铝合金)燃料靶件电子束焊接后按照nb/t47013和bn/t20003

焊缝评判标准评判均达到一级焊缝。参见图5a、图5b、图6a以及图6b,焊缝金相显示未出现裂纹和气孔,焊缝熔深h合格。氦检漏焊缝泄漏率均小于1.33

×

10-9

pa

·

m3/s。

92.下面结合实施例对本发明的焊接方法做进一步的说明。

93.实施例1

94.铝(铝合金)燃料靶件的电子束焊接工艺,其具体步骤如下:

95.(1)加工外包壳管1和内包壳管2,其中外包壳管1的外径为64mm,壁厚为2.5mm,内包壳管2的外径为52mm,壁厚为2.5mm,端塞4与内包壳管2的配合间隙为0.01mm,并设置导气孔41,方便抽真空时气体排出。

96.(2)在外包壳管1的端面11设置1

°

斜面的v形尖槽(对应第一焊缝5的位置)。

97.(3)对于端塞4、内包壳管2以及外包壳管1,先用naoh溶液洗,后用盐酸洗,最后用纯水洗3次,然后用无水乙醇擦干后,真空30℃干燥12小时。

98.(4)靶件组装完毕后放入电子束焊机真空室,抽真空,真空度优于5

×

10-2

pa。

99.(5)对应第一焊缝5位置的预热:采用聚焦电流 200ma的散焦束流8ma,电压为70kv,线速度为20mm/s(转速0.1r/s即6r/min),时长为10圈(100s),束流上升下降时间均为1s。

100.(6)对应第一焊缝5位置的焊接:束流为18ma-20ma,电压为70kv,线速度为20mm/s(转速0.1r/s即6r/min),时长为1.1圈(11s),束流上升下降时间均为1/3圈(3.3s)。

101.(7)对应第二焊缝6位置的预热:采用聚焦电流 200ma的散焦束流8ma,电压60kv,线速度20mm/s(转速0.12r/s即7.3r/min),时长20圈(163s),束流上升下降时间均为1s。

102.(8)对应第二焊缝6位置的焊接:束流18ma-20ma,电压为60kv,线速度为20mm/s(转速0.12r/s即7.3r/min),时长为1.1圈(9s),束流上升下降时间均为1/3圈(2.7s)。

103.(9)利用现有技术中的焊接工艺对导气孔41进行焊接。

104.氦检漏焊缝泄漏率为8.93

×

10-10

pa

·

m3/s,按照nb/t47013评判焊缝为一级。

105.实施例2

106.(1)加工外包壳管1和内包壳管2,其中外包壳管1的外径为64mm,壁厚为2.5mm,内包壳管2的外径为52mm,壁厚为2.5mm,端塞4与内包壳管2配合间隙为0.03mm,并设置导气孔41,方便抽真空时气体排出。

107.(2)在外包壳管1的端面11设置3

°

斜面的v形尖槽(对应第一焊缝5的位置)。

108.(3)对于端塞4、内包壳管2以及外包壳管1,先用naoh溶液洗,后用盐酸洗,最后用纯水洗3次,然后用无水乙醇擦干后,真空30℃干燥12小时。

109.(4)靶件组装完毕后放入电子束焊机真空室,抽真空,真空度优于5

×

10-2

pa。

110.(5)对应第一焊缝5位置的预热:采用聚焦电流 200ma的散焦束流8ma,电压为70kv,线速度为30mm/s(转速0.15r/s即9r/min),时长为10圈(67s),束流上升下降时间均为1s。

111.(6)对应第一焊缝5位置的焊接:束流为18ma-20ma,电压为70kv,线速度为30mm/s(转速0.15r/s即9r/min),时长为1.1圈(7.4s),束流上升下降时间均为1/3圈(2.3s)。

112.(7)对应第二焊缝6位置的预热:采用聚焦电流 200ma的散焦束流8ma,电压为60kv,线速度为30mm/s(转速0.18r/s即11r/min),时长为20圈(109s),束流上升下降时间均为1s。

113.(8)对应第二焊缝6位置的焊接:束流为18ma-20ma,电压为60kv,线速度为30mm/s(转速0.18r/s即11r/min),时长为1.1圈(6s),束流上升下降时间均为1/3圈(1.9s)。

114.(9)利用现有技术中的焊接工艺对导气孔41进行焊接。

115.氦检漏焊缝泄漏率为1.12

×

10-9

pa

·

m3/s,按照nb/t47013评判焊缝为一级。

116.实施例3

117.(1)加工外包壳管1和内包壳管2,其中外包壳管1的外径为42mm,壁厚为2.0mm,内包壳管2的外径为30mm,壁厚2.0mm,端塞4与内包壳管2配合间隙为0.02mm,并设置导气孔41,方便抽真空时气体排出。

118.(2)在外包壳管1的端面11设置1

°

斜面,在第一凸起部43的端面431设置1

°

斜面(对应第一焊缝5的位置)。

119.(3)对于端塞4、内包壳管2以及外包壳管1,先用naoh溶液洗,后用盐酸洗,最后用纯水洗3次,然后用无水乙醇擦干后,真空30℃干燥12小时。

120.(4)靶件组装完毕后放入电子束焊机真空室,抽真空,真空度优于5

×10-2

pa。

121.(5)对应第一焊缝5位置的预热:采用聚焦电流 200ma的散焦束流8ma,电压为70kv,线速度为30mm/s(转速0.23r/s即13.6r/min),时长为10圈(43.5s),束流上升下降时间均为1s。

122.(6)对应第一焊缝5位置的焊接:束流为18ma-20ma,电压为70kv,线速度为30mm/s(转速0.23r/s即13.6r/min),时长为1.1圈(4.8s),束流上升下降时间均为1/3圈(1.5s)。

123.(7)对应第二焊缝6位置的预热:采用聚焦电流 200ma的散焦束流8ma,电压为60kv,线速度为20mm/s(转速0.21r/s即12.7r/min),时长为20圈(96s),束流上升下降时间均为1s。

124.(8)对应第二焊缝6位置的焊接:束流为18ma-20ma,电压为60kv,线速度为30mm/s(转速0.32r/s即19.1r/min),时长为1.1圈(3.5s),束流上升下降时间均为1/3圈(1s)。

125.(9)利用现有技术中的焊接工艺对导气孔41进行焊接。

126.氦检漏焊缝泄漏率为7.66

×

10-10

pa

·

m3/s,按照nb/t20003评判焊缝为一级。

127.在上述具体实施例1-3中,燃料靶件均设有导气孔41和v形尖槽51。本技术实施例的焊接方法特别适合设置导气孔41和导气槽v形尖槽51的实施例。容易理解,本技术实施例的焊接方法也适用于本技术中未设置导气孔41仅设置v形尖槽51的实施例,只需相应地省略对导气孔41的焊接步骤即可。

128.对于本发明的实施例,还需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合以得到新的实施例。

129.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。