1.本发明涉及饰品加工技术领域,具体而言,涉及一种贵金属饰品加工定位机构及其使用方法。

背景技术:

2.手镯,是用金、银、玉等制的戴在手腕上装饰品,一般都为环形。随着生活水平的提高,人们对于手镯的外观也有了要求,往往会通过在外侧雕刻花纹或镶钻的方式提升美观性。

3.现有的平放定位机构加工时,废料在重力作用下会停留在放置板表面,每次加工完成后都需要操作人员手动进行清理,否则会影响下一次加工,两次加工工序需要间隔较长的清理时间,浪费人力资源,影响了加工效率。

技术实现要素:

4.为了弥补以上不足,本发明提供了一种贵金属饰品加工定位机构及其使用方法,旨在改善现有的平放定位机构每次加工完成后都需要操作人员手动清理废料,两次加工工序需要间隔较长的清理时间,浪费人力资源,影响了加工效率的问题。

5.本发明是这样实现的:本发明提供了一种贵金属饰品加工定位机构,包括承载机构和内侧定位机构。

6.所述承载机构包括操作台、支撑柱、放置板、第一套筒、第一弹簧、第一滑杆、转动板、毛刷和收集盒,所述支撑柱固定在所述操作台上,所述放置板螺纹连接在所述支撑柱上,所述第一套筒固定在所述操作台上,所述第一滑杆底端通过所述第一弹簧与所述第一套筒内壁连接,所述第一弹簧用于使所述第一滑杆弹性滑动连接于所述第一套筒内腔,所述转动板转动设置在所述第一滑杆顶端,所述毛刷固定在所述转动板一侧,所述放置板上靠近所述转动板的一侧贯穿开设有排料口,所述收集盒设置在所述放置板上,所述收集盒位于所述排料口下方。

7.采用上述方案,能够在加工完成后的放置板复位过程中对放置板表面进行全面清理,降低了人工劳动强度,缩短了两次加工间的清理时间,提升了加工效率。

8.所述内侧定位机构包括底板、导向杆、定位板和侧向顶推组件,所述底板固定在所述支撑柱顶端,所述导向杆固定在所述底板上表面,所述定位板滑动设置在所述导向杆上,所述侧向顶推组件设置在所述底板中部。

9.在本发明的一种实施例中,所述支撑柱包括柱体和限位板,所述限位板固定在所述柱体上,设置限位板,用于对放置板进行限位。

10.在本发明的一种实施例中,所述放置板包括第一板体和第一螺纹套,所述第一螺纹套固定在所述第一板体中部,所述第一螺纹套螺纹连接在所述柱体上,通过第一螺纹套与柱体的配合,转动第一板体即可调整第一板体的高度,既能在定位前为环形工件提供放置点,又能在定位后下移让出足够的操作空间。

11.在本发明的一种实施例中,所述放置板还包括挡板,所述挡板固定在所述第一板体上,设置挡板可在放置工件时对工件进行阻挡。

12.在本发明的一种实施例中,所述第一板体设置为圆形,所述挡板设置为环形,确保毛刷无清理死角。

13.在本发明的一种实施例中,所述转动板包括第二板体和提手,所述第二板体转动设置在所述第一滑杆顶端,所述提手固定在所述第二板体上,设置提手方便控制第二板体的上下移动以及水平转动。

14.在本发明的一种实施例中,所述毛刷包括固定板、毛刷本体和滚筒,所述固定板固定在所述第二板体一侧,毛刷本体设置在所述固定板上,所述滚筒转动设置在所述固定板上,清理工作开始时,滚筒在第一弹簧的作用下紧贴在挡板上,起到对固定板的支撑作用的同时,减小了固定板与挡板之间的摩擦阻力,防止固定板在第一板体转动时偏移定位点。

15.在本发明的一种实施例中,所述收集盒包括固定框和盒体,所述固定框固定在所述第一板体下表面,所述固定框位于所述排料口下方,所述盒体滑动设置在所述固定框内,设置盒体,方便对清理的废料进行收集,便于后续集中处理。

16.在本发明的一种实施例中,所述底板上表面与所述第一板体上表面平齐。

17.目前对于环状首饰的加工一般都是采用杆式多点定位,而贵金属如金、银质地都较软,若通过限位杆对内侧进行定位,杆体与环形工件的接触面积小,只能满足低强度的加工操作,强度过高则工件易过度变形,影响加工效果,严重时还需要返工塑形。

18.在本发明的一种实施例中,所述定位板包括固定杆、第一弧形板和第二弧形板,所述固定杆滑动设置在所述导向杆上,所述第一弧形板固定在所述固定杆端部,两个所述第二弧形板分别铰接在所述第一弧形板两侧,所述侧向顶推组件包括固定筒、螺纹杆、摇把、第二螺纹套、第三螺纹套、第一连杆、滑套、第二连杆和第三连杆,所述固定筒固定在所述底板上表面中部,所述螺纹杆转动设置在所述固定筒内,所述螺纹杆顶端贯穿所述固定筒顶部与所述摇把固定连接,所述螺纹杆上开设有第一螺纹段和第二螺纹段,所述第二螺纹段的螺距大于所述第一螺纹段的螺距,所述第二螺纹套和所述第三螺纹套分别螺纹连接在所述第一螺纹段和所述第二螺纹段上,所述第一连杆两端分别与所述固定杆和所述第二螺纹套侧部铰接,所述滑套滑动设置在所述固定杆上,所述第二连杆两端分别与所述滑套和所述第二弧形板铰接,所述第三连杆分别与所述滑套和所述第三螺纹套侧部铰接。

19.采用上述方案,通过定位板和侧向顶推组件的组合设置,使得定位机构能够根据环形工件的尺寸进行自适应调整,增大了定位板与工件的接触面积,提升了支撑强度,保障了加工效果,可满足不同规格环形工件的定位需求,适用范围较广。

20.尽管弧形板与环形工件的接触面积较限位杆与环形工件的接触面积大,确保了加工过程中面对高强度的加工操作时工件不会过度变形,但由于弧形板的半径与工件的半径大小不同,板面与工件内侧仍不可避免地会存在接触死角,面对过高强度的加工时工件上处于死角位置的部分还是有可能会发生轻度变形,影响加工效果。

21.在本发明的一种实施例中,所述定位板还包括弹性限位件,所述第一弧形板和所述第二弧形板外侧均开设有凹槽,所述弹性限位件设置在所述凹槽内,所述弹性限位件包括第二套筒、第二弹簧、第二滑杆和限位筒,所述第二套筒固定在所述凹槽内,所述第二滑杆一端通过所述第二弹簧与所述第二套筒内壁固定连接,所述第二弹簧用于使所述第二滑

杆滑动设置于所述第二套筒内腔,所述限位筒固定在所述第二滑杆端部。

22.采用上述方案,能够有效填充定位板与工件内侧的死角,对工件进行进一步支撑,增大了定位板对工件的支撑面积,提升了支撑强度,进一步降低了加工对工件塑形的影响,最大化保障了加工效果。

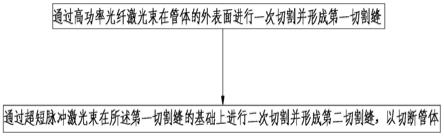

23.另一方面,本技术实施例另提供了用于一种贵金属饰品加工定位机构的使用方法,包括如下步骤:s1:将环形工件平放在第一板体上,通过侧向顶推组件带动定位板滑动,从内侧对饰品进行定位;s2:定位完成后,转动第一板体,通过第一螺纹套与柱体的螺纹配合,使第一板体下移取消对饰品的支撑,为之后的加工留出足够的操作空间;s3:加工完成后,将第二板体向上提并转动九十度,使毛刷本体位于第一板体上方,转动第一板体使其上移复位;s4:第一板体复位后,将第二板体向上提并转动使其复位,再取消对第二板体的控制,第二板体即在第一弹簧的作用下缩回第一套筒内,取出盒体,即可对收集的废料进行处理。

附图说明

24.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

25.图1是本发明实施方式提供的一种贵金属饰品加工定位机构的立体结构示意图;图2为本发明实施方式提供的承载机构的立体图;图3为本发明实施方式提供的支撑柱、放置板和收集盒的立体图;图4为本发明实施方式提供的第一套筒和毛刷的立体图;图5为本发明实施方式提供的内侧定位机构的立体图;图6为本发明实施方式提供的定位板和侧向顶推组件的立体图;图7为本发明实施方式提供的弹性限位件的立体图。

26.图中:100-承载机构;110-操作台;120-支撑柱;121-柱体;122-限位板;130-放置板;131-第一板体;132-第一螺纹套;133-挡板;140-第一套筒;150-第一弹簧;160-第一滑杆;170-转动板;171-第二板体;172-提手;180-毛刷;181-固定板;182-毛刷本体;183-滚筒;190-收集盒;191-固定框;192-盒体;200-内侧定位机构;210-底板;220-导向杆;230-定位板;231-固定杆;232-第一弧形板;233-第二弧形板;234-弹性限位件;2341-第二套筒;2342-第二弹簧;2343-第二滑杆;2344-限位筒;235-凹槽;240-侧向顶推组件;241-固定筒;242-螺纹杆;2421-第一螺纹段;2422-第二螺纹段;243-摇把;244-第二螺纹套;245-第三螺纹套;246-第一连杆;247-滑套;248-第二连杆;249-第三连杆。

具体实施方式

27.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施

方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

28.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

29.实施例请参阅图1-图7,本发明提供一种技术方案:一种贵金属饰品加工定位机构包括承载机构100和内侧定位机构200,承载机构100用于为环形工件提供放置点,方便内侧定位机构200对环形工件进行定位,内侧定位机构200设置在承载机构100上,用于从内侧对环形工件进行定位,方便加工操作的进行。

30.请参阅图2-图4,承载机构100包括操作台110、支撑柱120、放置板130、第一套筒140、第一弹簧150、第一滑杆160、转动板170、毛刷180和收集盒190,支撑柱120固定在操作台110上,放置板130螺纹连接在支撑柱120上,既能在定位前为环形工件提供放置点,又能在定位后下移让出足够的操作空间,第一套筒140固定在操作台110上,第一滑杆160底端通过第一弹簧150与第一套筒140内壁连接,第一弹簧150用于使第一滑杆160弹性滑动连接于第一套筒140内腔,转动板170转动设置在第一滑杆160顶端,毛刷180固定在转动板170一侧,放置板130上靠近转动板170的一侧贯穿开设有排料口,当放置板130位于最高点时,排料口位于放置板130上正对转动板170的近侧,收集盒190设置在放置板130上,收集盒190位于排料口下方。

31.加工前,放置板130位于最高点,将环形工件平放在放置板130上,定位完成后,转动放置板130,通过放置板130与支撑柱120的螺纹配合,使放置板130下移取消对饰品的支撑,为之后的加工留出足够的操作空间;加工完成后,将转动板170向上提并转动九十度,使毛刷180位于放置板130上方,转动放置板130使其上移复位,在该过程中,毛刷180在第一弹簧150的作用下保持与放置板130的贴紧状态,随着放置板130的转动,通过毛刷180实现了对放置板130上表面的全面清理工作,清理的废料则在毛刷180的作用下被扫入排料口下方的收集盒190内;放置板130复位至最高点后,将转动板170向上提并转动使其复位,再取消对转动板170的控制,使第一滑杆160在第一弹簧150的作用下缩回第一套筒140内,即可开始下一次加工;采用上述方案,能够在加工玩成后的放置板130复位过程中对放置板130表面进行全面清理,降低了人工劳动强度,缩短了两次加工间的清理时间,提升了加工效率。

32.在本技术的一些具体实施例中,支撑柱120包括柱体121和限位板122,限位板122固定在柱体121上,设置限位板122,用于对放置板130进行限位,放置板130包括第一板体131和第一螺纹套132,第一螺纹套132固定在第一板体131中部,第一螺纹套132螺纹连接在柱体121上,通过第一螺纹套132与柱体121的配合,转动第一板体131即可调整第一板体131的高度,转动板170包括第二板体171和提手172,第二板体171转动设置在第一滑杆160顶端,提手172固定在第二板体171上,设置提手172方便控制第二板体171的上下移动以及水平转动,收集盒190包括固定框191和盒体192,固定框191固定在第一板体131下表面,固定

框191位于排料口下方,盒体192滑动设置在固定框191内,设置盒体192,方便对清理的废料进行收集,便于后续集中处理。

33.需要进一步说明的是,放置板130还包括挡板133,挡板133固定在第一板体131上,设置挡板133可在放置工件时对工件进行阻挡,第一板体131设置为圆形,挡板133设置为环形,确保毛刷180无清理死角,毛刷180包括固定板181、毛刷本体182和滚筒183,固定板181固定在第二板体171一侧,毛刷本体182设置在固定板181上,滚筒183转动设置在固定板181上,清理工作开始时,滚筒183在第一弹簧150的作用下紧贴在挡板133上,起到对固定板181的支撑作用的同时,减小了固定板181与挡板133之间的摩擦阻力,防止固定板181在第一板体131转动时偏移定位点,当滚筒183与挡板133接触时,毛刷本体182底部与第一板体131上表面紧密接触。

34.请参阅图5,内侧定位机构200包括底板210、导向杆220、定位板230和侧向顶推组件240,底板210固定在支撑柱120顶端,底板210上表面与第一板体131上表面平齐,导向杆220固定在底板210上表面,定位板230滑动设置在导向杆220上,侧向顶推组件240设置在底板210中部,定位时,将环形工件平放到放置板130上,通过侧向顶推组件240带动四个定位板230同时向外侧移动,即可从内侧完成对环形工件的支撑定位,定位好后,再转动第一板体131使其下移让出操作空间。

35.目前对于环状首饰的加工一般都是采用杆式多点定位,而贵金属如金、银质地都较软,若通过限位杆对内侧进行定位,杆体与环形工件的接触面积小,只能满足低强度的加工操作,强度过高则工件易过度变形,影响加工效果,严重时还需要返工塑形。

36.请参阅图6,定位板230包括固定杆231、第一弧形板232和第二弧形板233,固定杆231滑动设置在导向杆220上,第一弧形板232固定在固定杆231端部,两个第二弧形板233分别铰接在第一弧形板232两侧,侧向顶推组件240包括固定筒241、螺纹杆242、摇把243、第二螺纹套244、第三螺纹套245、第一连杆246、滑套247、第二连杆248和第三连杆249,固定筒241固定在底板210上表面中部,螺纹杆242转动设置在固定筒241内,螺纹杆242顶端贯穿固定筒241顶部与摇把243固定连接,螺纹杆242上开设有第一螺纹段2421和第二螺纹段2422,第二螺纹段2422的螺距大于第一螺纹段2421的螺距,第二螺纹段2422的长度大于第一螺纹段2421的长度,第二螺纹套244和第三螺纹套245分别螺纹连接在第一螺纹段2421和第二螺纹段2422上,螺纹杆242转动时,第三螺纹套245的上下移动速度大于第二螺纹套244的上下移动速度,使得在第一弧形板232向外侧移动的同时,第二弧形板233也会绕与第一弧形板232的连接轴向外侧转动,移动时间越长转动幅度越大,而定位板230移动时间越长表明环形工件的半径越大,则环形工件定位工作完成后第一弧形板232两端与环形工件内侧的距离越远,此时第二弧形板233则可进一步对环形工件内侧进行侧向支撑定位,需要特别说明的是,为防止第二弧形板233转动幅度过大不与第一弧形板232适配而导致损坏环形工件,第二螺纹段2422螺距与第一螺纹段2421螺距的具体比值应当根据定位板230的规格而定,第一连杆246两端分别与固定杆231和第二螺纹套244侧部铰接,滑套247滑动设置在固定杆231上,第二连杆248两端分别与滑套247和第二弧形板233铰接,第三连杆249分别与滑套247和第三螺纹套245侧部铰接,定位过程中,滑套247的移动速度比固定杆231的移动速度快,从而使第二弧形板233相对于第一弧形板232转动。

37.定位时,将环形工件平放到放置板130上,转动摇把243带动螺纹杆242转动,第二

螺纹套244和第三螺纹套245则同时开始向下移动,第二螺纹套244通过第一连杆246带动固定杆231和第一弧形板232向外侧移动,在此过程中,第三螺纹套245则通过第三连杆249带动滑套247在固定杆231上向外滑动,由于滑套247的移动速度比固定杆231的移动速度快,使得滑套247继而通过第二连杆248带动第二弧形板233绕与第一弧形板232的连接轴向外侧转动,当相对的两个第一弧形板232同时与环形工件内侧接触时,第一弧形板232两侧的第二弧形板233则起到了辅助支撑定位的作用;采用上述方案,通过定位板230和侧向顶推组件240的组合设置,使得定位机构能够根据环形工件的尺寸进行自适应调整,增大了定位板230与工件的接触面积,提升了支撑强度,保障了加工效果,可满足不同规格环形工件的定位需求,适用范围较广。

38.尽管弧形板与环形工件的接触面积较限位杆与环形工件的接触面积大,确保了加工过程中面对高强度的加工操作时工件不会过度变形,但由于弧形板的半径与工件的半径大小不同,板面与工件内侧仍不可避免地会存在接触死角,面对过高强度的加工时工件上处于死角位置的部分还是有可能会发生轻度变形,影响加工效果。

39.请参阅图7,定位板230还包括弹性限位件234,第一弧形板232和第二弧形板233外侧均开设有凹槽235,弹性限位件234设置在凹槽235内,弹性限位件234包括第二套筒2341、第二弹簧2342、第二滑杆2343和限位筒2344,第二套筒2341固定在凹槽235内,第二滑杆2343一端通过第二弹簧2342与第二套筒2341内壁固定连接,第二弹簧2342用于使第二滑杆2343滑动设置于第二套筒2341内腔,限位筒2344固定在第二滑杆2343端部。

40.设置第二滑杆2343通过第二弹簧2342实现与第二套筒2341内腔的弹性滑动连接,限位筒2344固定在第二滑杆2343端部,既能够实现对工件的支撑功能,又使得弹性限位件234可根据死角规格对自身总长进行调整,从而避免对工件内侧造成损伤;采用上述方案,能够有效填充定位板230与工件内侧的死角,对工件进行进一步支撑,增大了定位板230对工件的支撑面积,提升了支撑强度,进一步降低了加工对工件塑形的影响,最大化保障了加工效果。

41.另一方面,本技术实施例另提供用于一种贵金属饰品加工定位机构的使用方法,包括如下步骤:s1:将环形工件平放在第一板体131上,通过侧向顶推组件240带动定位板230滑动,从内侧对饰品进行定位;s2:定位完成后,转动第一板体131,通过第一螺纹套132与柱体121的螺纹配合,使第一板体131下移取消对饰品的支撑,为之后的加工留出足够的操作空间;s3:加工完成后,将第二板体171向上提并转动九十度,使毛刷本体182位于第一板体131上方,转动第一板体131使其上移复位;s4:第一板体131复位后,将第二板体171向上提并转动使其复位,再取消对第二板体171的控制,第二板体171即在第一弹簧150的作用下缩回第一套筒140内,取出盒体192,即可对收集的废料进行处理。

42.具体的,该一种贵金属饰品加工定位机构的工作原理:使用时,定位时,将环形工件平放到第一板体131上,转动摇把243带动螺纹杆242转动,第二螺纹套244和第三螺纹套245则同时开始向下移动,第二螺纹套244通过第一连杆246带动固定杆231和第一弧形板232向外侧移动,在此过程中,第三螺纹套245则通过第三连杆249带动滑套247在固定杆231

上向外滑动,由于滑套247的移动速度比固定杆231的移动速度快,使得滑套247继而通过第二连杆248带动第二弧形板233绕与第一弧形板232的连接轴向外侧转动;定位完成后,转动第一板体131,使其下移取消对饰品的支撑,为之后的加工留出足够的操作空间;加工完成后,将第二板体171向上提并转动九十度,使毛刷本体182位于第一板体131上方,转动放置板130使其上移复位,在该过程中,毛刷本体182在第一弹簧150的作用下保持与第一板体131上表面的贴紧状态,随着第一板体131的转动,通过毛刷本体182完成了对放置板130上表面的全面清理工作,清理的废料则在毛刷本体182的作用下被扫入排料口下方的收集盒190内;第一板体131复位至最高点时,毛刷本体182位于排料口正上方,将第二板体171向上提并转动使其复位,再取消对第二板体171的控制,使第一滑杆160在第一弹簧150的作用下缩回第一套筒140内,即可开始下一次加工。

43.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。