1.本发明一种超塑性等温锻造成形方法属于材料热加工技术领域,涉及一种超塑性等温锻造成形方法。

背景技术:

2.随着航空产业的发展和技术的进步,以及飞机起飞重量的增加,采用金属整体结构成为一种趋势,且结构件的尺寸越来越大,金属材料整体结构多采用锻件制造。目前,国内通过常规锻造技术获得满足设计要求的大型整体结构非常困难,设备锻造能力没有提升的情况下,随着锻件尺寸的增加,对锻造成形工艺提出了更高的要求。等温锻造是20世纪70年代发展起来的一种工艺技术,利用高温下材料的低变形抗力,可锻造出形状复杂的精密锻件,有利于用小设备锻制大锻件。

3.tb6合金在700℃~820℃温度范围内以及在1.1

×

10-4

s~1.1

×

10-1

应变速率范围内具有超塑性(197%~845%)。最佳超塑性拉伸温度为750℃,最佳初始应变速率为3.3

×

10-4

s,在此条件下,平均延伸率达到845%,流动应力仅为27.9mpa。

4.本发明将等温锻造和材料的超塑性相结合可以显著提高金属材料的塑性,大幅降低设备的吨位,在超塑性等温模锻过程中,继续保持均匀细小的晶粒组织,具有优良的机械性能,同时,利用锻件的特点机加工通孔,减小锻件的投影面积,以实现小吨位成形难成形的凸台部位。

技术实现要素:

5.本发明的目的是:本发明的目的是提出一种钛合金锻件的成形方法,它可以克服传统制造技术的弊端,弥补设备吨位不足的缺点,解决大型钛合金锻件的制造问题。

6.本发明的技术方案是:

7.一种超塑性等温锻造成形方法,所述方法采取以下步骤:

8.(1)将钛合金棒材在两相区内制坯料,坯料形状与最终锻件形状接近;

9.(2)在等温锻造压机上进行等温锻造:在两相区内将等温锻造模具和坯料都加热至相同的温度后,进行第一火次等温锻造,坯料开始变形,当等温锻造设备达到满载时保压,且等温锻造压机的应变速率保持在1

×

10-3

/s~1.1

×

10-2

/s,保压完成后,出炉冷却,得到预成型锻件;

10.(3)将预成型锻件按照最终锻件的形状对坯料加工孔,并将孔内填上难变形或不变形的芯模;

11.(4)将经过步骤3)加工后的预成型锻件和芯模同时进行加热,并采用与步骤(2)相同的模具进行第二火次等温锻造,此时芯模部分不参与变形,等温锻造开始时,坯料开始变形,当等温锻造设备达到满载时保压,且等温锻造压机的应变速率保持在1

×

10-3

/s~1.1

×

10-2

/s,保压完成后,出炉冷却,得到等温锻件;

12.(5)将步骤4)得到的等温锻件去芯模后进行固溶时效处理,得到最终锻件。

13.所述等温锻造设备达到满载时保压10-20分钟。

14.所述步骤2)中坯料的变形速度不大于0.3mm/s。

15.所述步骤4)中坯料的变形速度不大于0.3mm/s。

16.在步骤2)之前对坯料进行预热并喷涂润滑剂。

17.步骤2)中等温锻造模具的升温速率为30℃/h,坯料的加热系数为0.4mm/min~1mm/min。

18.步骤4)中等温锻造模具的升温速率为30℃/h。

19.步骤4)预成型锻件的加热系数为0.4mm/min~1mm/min。

20.本发明的优点是:本发明将等温锻造和材料的超塑性相结合可以显著提高金属材料的塑性,大幅降低设备的吨位,在超塑性等温模锻过程中,继续保持均匀细小的晶粒组织,具有优良的机械性能,同时,利用锻件的特点机加工通孔,减小锻件的投影面积,以实现小吨位成形难成形的凸台部位。

附图说明

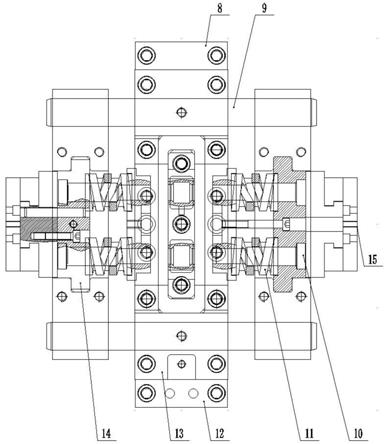

21.图1是坯料的形状

22.图2是第一火次锻后的锻件的形状

23.图3是第一火次等温锻完成后机加工后的形状

具体实施方式

24.(1)将钛合金棒材在tβ-(40~60)℃温度下,加热系数为0.4mm/min~1mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

25.(2)将机加工后的坯料200-300℃预热后喷涂润滑剂,在t

β-(40~60)℃加热,加热系数为0.4mm/min~1mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度(t

β-(40~60)℃),并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.3mm/s,坯料开始变形,当等温锻造设备达到满载时保压10-20分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s~1.1

×

10-2

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

26.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

27.(4)将(3)中的预成型锻件在t

β-(40~60)℃加热,加热系数为0.4mm/min~1mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度(t

β-(40~60)℃),并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.3mm/s,坯料开始变形,当等温锻造设备达到满载时保压10-20分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s~1.1

×

10-2

/s,保压完成后,出炉冷却,得到等温锻件;

28.(5)将步骤4)得到的等温锻件去芯模后进行固溶时效处理,得到最终锻件。

29.下面结合具体实施例对本发明作进一步说明,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述材料如无特别说明均能从公开商业途径得到。

30.一种超塑性等温锻造成形方法,所述方法采取以下步骤:

31.(1)将钛合金棒材在两相区内制坯料,坯料形状与最终锻件形状接近;

32.(2)在等温锻造压机上进行等温锻造:在两相区内将等温锻造模具和坯料都加热至相同的温度后,进行第一火次等温锻造,坯料开始变形,当等温锻造设备达到满载时保压,且等温锻造压机的应变速率保持在1

×

10-3

/s~1.1

×

33.10-2

/s,保压完成后,出炉冷却,得到预成型锻件;

34.(3)将预成型锻件按照最终锻件的形状对坯料加工孔,并将孔内填上难变形或不变形的芯模;

35.(4)将经过步骤3)加工后的预成型锻件和芯模同时进行加热,并进行第二火次等温锻造,此时芯模部分不参与变形,等温锻造开始时,坯料开始变形,当等温锻造设备达到满载时保压,且等温锻造压机的应变速率保持在1

×

10-3

/s~1.1

×

10-2

/s,保压完成后,出炉冷却,得到等温锻件;

36.(5)将步骤4)得到的等温锻件去芯模后进行固溶时效处理,得到最终锻件。

37.所述等温锻造设备达到满载时保压10-20分钟。

38.所述步骤2)中坯料的变形速度不大于0.3mm/s。

39.所述步骤4)中坯料的变形速度不大于0.3mm/s。

40.所述步骤2)中等温锻造压机的应变速率1

×

10-3

/s。

41.所述步骤4)中等温锻造压机的应变速率1

×

10-3

/s。

42.在步骤2)之前对坯料进行预热并喷涂润滑剂。

43.步骤2)中等温锻造模具的升温速率为30℃/h,坯料的加热系数为0.4mm/min~1mm/min。

44.步骤4)中等温锻造模具的升温速率为30℃/h。

45.步骤4)预成型锻件的加热系数为0.4mm/min~mm/min。

46.实施例1:

47.(1)将钛合金棒材在750℃温度下,加热系数为0.8mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

48.(2)将机加工后的坯料185℃预热后喷涂润滑剂,在750℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度750℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.3mm/s,坯料开始变形,当等温锻造设备达到满载时保压10分钟,且等温锻造压机的应变速率保持在1.1

×

10-2

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

49.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

50.(4)将(3)中的预成型锻件在750℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度750℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.3mm/s,坯料开始变形,当等温锻造设备达到满载时保压10分钟,且等温锻造压机的应变速率保持在1.1

×

10-2

/s,保压完成后,出炉冷却,得到等温锻件;

51.(5)将步骤4)得到的等温锻件去芯模后进行750℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

52.实施例2:

53.(1)将钛合金棒材在760℃温度下,加热系数为0.8mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

54.(2)将机加工后的坯料200℃预热后喷涂润滑剂,在760℃加热,加热系数为0.8mm/min,模具加热炉以25℃/h的升温速度升至和坯料相同的温度760℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压10分钟,且等温锻造压机的应变速率保持在1.1

×

10-2

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

55.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

56.(4)将(3)中的预成型锻件在760℃加热,加热系数为0.8mm/min,模具加热炉以25℃/h的升温速度升至和坯料相同的温度760℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压10分钟,且等温锻造压机的应变速率保持在1.1

×

10-2

/s,保压完成后,出炉冷却,得到等温锻件;

57.(5)将步骤4)得到的等温锻件去芯模后进行760℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

58.实施例3:

59.(1)将钛合金棒材在765℃温度下,加热系数为0.8mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

60.(2)将机加工后的坯料120℃预热后喷涂润滑剂,在765℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度760℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.15mm/s,坯料开始变形,当等温锻造设备达到满载时保压10分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

61.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

62.(4)将(3)中的预成型锻件在765℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度765℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.15mm/s,坯料开始变形,当等温锻造设备达到满载时保压15分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到等温锻件;

63.(5)将步骤4)得到的等温锻件去芯模后进行760℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

64.实施例4:

65.(1)将钛合金棒材在760℃温度下,加热系数为0.8mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

66.(2)将机加工后的坯料100℃预热后喷涂润滑剂,在760℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度760℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.15mm/s,坯料开始变形,当等温锻造设备达到满载时保压10分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

67.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

68.(4)将(3)中的预成型锻件在760℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度760℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.15mm/s,坯料开始变形,当等温锻造设备达到满载时保压15分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到等温锻件;

69.(5)将步骤4)得到的等温锻件去芯模后进行760℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

70.实施例5:

71.(1)将钛合金棒材在750℃温度下,加热系数为0.9mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

72.(2)将机加工后的坯料160℃预热后喷涂润滑剂,在750℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度750℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻

造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压20分钟,且等温锻造压机的应变速率保持在1.1

×

10-2

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

73.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

74.(4)将(3)中的预成型锻件在750℃加热,加热系数为0.9mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度750℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压20分钟,且等温锻造压机的应变速率保持在1.1

×

10-2

/s,保压完成后,出炉冷却,得到等温锻件;

75.(5)将步骤4)得到的等温锻件去芯模后进行750℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

76.实施例6:

77.(1)将钛合金棒材在750℃温度下,加热系数为1mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

78.(2)将机加工后的坯料180℃预热后喷涂润滑剂,在750℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度750℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压20分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

79.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

80.(4)将(3)中的预成型锻件在750℃加热,加热系数为1mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度750℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压20分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到等温锻件;

81.(5)将步骤4)得到的等温锻件去芯模后进行750℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

82.实施例7:

83.(1)将钛合金棒材在770℃温度下,加热系数为1mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

84.(2)将机加工后的坯料200℃预热后喷涂润滑剂,在770℃加热,加热系数为0.8mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度770℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压12分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

85.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

86.(4)将(3)中的预成型锻件在770℃加热,加热系数为1mm/min,模具加热炉以30℃/h的升温速度升至和坯料相同的温度770℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.2mm/s,坯料开始变形,当等温锻造设备达到满载时保压12分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到等温锻件;

87.(5)将步骤4)得到的等温锻件去芯模后进行750℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

88.实施例8:

89.(1)将钛合金棒材在770℃温度下,加热系数为0.7mm/min,在快锻机上利用胎膜制坯,坯料形状与最终锻件形状接近,制坯完成后,坯料形状附图1所示,可对坯料进行机加工、探伤。

90.(2)将机加工后的坯料150℃预热后喷涂润滑剂,在770℃加热,加热系数为0.8mm/min,模具加热炉以20℃/h的升温速度升至和坯料相同的温度770℃,并保温8小时保证模具温度的均匀性,模具和坯料都达到相同的温度后,在等温锻造压机上进行第一火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.1mm/s,坯料开始变形,当等温锻造设备达到满载时保压12分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到预成型锻件,附图2所示;

91.(3)此时因设备吨位的限制,锻件的难成形部位凸台并未充填到位,将预成型锻件出炉冷却后,按照最终锻件的形状机械加工去掉图中所示的孔,并将孔内填上难变形或不变形的芯模,附图3所示;

92.(4)将(3)中的预成型锻件在770℃加热,加热系数为0.7mm/min,模具加热炉以20℃/h的升温速度升至和坯料相同的温度770℃,并保温8小时,保证模具温度的均匀性,模具和坯料都达到相同的温度后,并采用与步骤(2)相同的模具,在等温锻造压机上进行第二火次等温锻造,用出料机将加热好的坯料放入等温锻模具中,设定初始变形速度0.1mm/s,坯料开始变形,当等温锻造设备达到满载时保压16分钟,且等温锻造压机的应变速率保持在1

×

10-3

/s,保压完成后,出炉冷却,得到等温锻件;

93.(5)将步骤4)得到的等温锻件去芯模后进行750℃/2小时水冷固溶处理,510℃/9小时空冷时效处理,得到最终锻件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。