1.本发明涉及方钴矿材料的制备方法,特别涉及一种利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法。

背景技术:

2.热电材料在可持续节能技术的发展中发挥着关键作用,当前能源需求问题日益严重。随着化石燃料的减少,可再生能源对于解决未来的电力危机至关重要。在这方面,太阳能电池和燃料电池等能量转换技术具有高度相关性,但它们的全球商业化受到效率低、成本高和长期稳定性差等因素的限制。热电设备可利用温差发电方式将热能直接转换为电能,温差发电是利用热电转换材料将热能转化为电能的全静态直接发电方式。理论上,这些热电设备可以使用任何热源,包括太阳能和废热。此外,这些热电设备具有性能可靠、无噪声、无磨损、无泄漏、移动灵活等优点,应用于军事、航天、医学、微电子等领域。

3.填充式方钴矿化合物具有较大的载流子迁移率、高电导率和较大、塞贝克系数和较低晶格热导率。因此rm4x

12

作为一种热门的高性能热电材料。

4.传统的填充式方钴矿多晶化合物rm4x

12

的制备方法主要有固态反应法(ssr)、机械合金化法(ma)、熔体旋甩法(ms)等。

5.1.固态反应法:制备周期很长,通常需要一周左右,时间成本高、且其热电性能指数一般。

6.2.机械合金化法:具有效率高、成本低、产量大等优点。虽然能够避免从液相到固相过程中成分偏析的现象,但所得纳米粉体易团聚且尺寸分布不均匀;由于易与磨球粘黏,样料收集较困难,而且由于磨球与样品间的长时间作用容易引入杂质。

7.3.熔体旋甩法:熔体旋甩法工作模式是熔体以流体形式喷射到高速旋转的铜辊上,沿铜辊切线方向甩出,故而形成带状产物;制备周期短(半小时内),微结构可控,经旋甩后可得带状产物,带状产物微结构为纳米尺度;但熔体旋甩每次制备样品量较少(约几十克),由于圆孔尺寸仅约为0.30mm,故样品量太多会导致玻璃管底部圆孔堵塞,因此每次可制备量较少,无法实现规模化制备。

技术实现要素:

8.为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法,可规模化生产,且制备得到的填充式方钴矿材料具有优异的热电性能。

9.本发明的目的通过以下技术方案实现:

10.一种利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法,包括以下步骤:

11.(1)将用于制备填充式方钴矿材料的原料充分混合后置于感应熔炼炉中;所述感应熔炼炉的顶部设有进气口,底部设有雾化喷嘴;

12.(2)启动感应熔炼炉对原料进行熔炼,待原料呈熔融状态后,从进气口中输入压力

为0.02~0.04mpa的气体,原料以雾化金属束的形式从喷嘴喷出;

13.(3)步骤(2)得到的雾化金属束喷射到用于收集雾化金属束的金属罩上;所述铜罩以1000rpm~3000rpm的速度旋转,雾化金属束被金属罩收集并在其表面以不同的线速度旋甩,雾化金属束淬冷得到具有非晶/纳米晶复合结构的粉状产物;

14.(4)步骤(3)得到的粉状产物成型后烧结,得到块状填充式方钴矿材料。

15.优选的,步骤(1)所述方钴矿材料的化学通式为rm4x

12

,其中r为钡或稀土元素;m为过渡金属元素;x为磷族元素。

16.优选的,步骤(1)所述原料为元素单质r、m、x。

17.优选的,步骤(2)所述对原料进行熔炼的过程中,充以氩气进行保护。

18.优选的,步骤(3)所述具有非晶/纳米晶复合结构的粉状产物的尺寸为10~80μm。

19.优选的,步骤(4)所述成型,具体包括研磨和压片。

20.优选的,步骤(4)所述烧结为放电等离子烧结。

21.优选的,所述烧结温度为500~600℃,压力为30~40mpa,时间为5~10min。

22.优选的,所述感应熔炼炉包括管状炉体和感应线圈,所述感应线圈缠绕于管状炉体的外表面。

23.优选的,所述金属罩为铜罩。

24.与现有技术相比,本发明具有以下优点和有益效果:

25.(1)本发明的利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法利用喷雾旋甩淬冷法制备粉状产物,大幅度增加了目标产物的制备量,使rm4x

12

材料规模化生产成为可能。

26.(2)本发明的利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法利用喷雾旋甩淬冷法制备粉状产物,再采用放电等离子烧结,制备周期短且操作简单。

27.(3)本发明的利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法,喷雾旋甩淬冷法制备粉状产物的过程中,雾化金属束经喷嘴喷射到高速旋转的高导热金属罩表面,由于高导热金属罩从中心至边缘线速度递增,经高导热金属罩旋甩出的材料因为冷却速率不同而得到多尺寸纳米晶甚至非晶粉状产物,经放电等离子烧结得到块体材料,由于放电等离子烧结时间非常短,烧结后的块材中保留了粉状产物中的一些非晶结构,因此得到的块状材料是一种天然纳米多尺度复合结构,这种多尺度纳米复合结构有利于散射更长更宽波段范围内的声子,从而大幅度降低材料的晶格热导率,极大程度上提升其热电性能。此外通过对喷雾旋甩淬冷法工艺和放电等离子烧结参数的控制和优化,使其热电化合物各组分进一步分布均匀,热电性能更加优异。

附图说明

28.图1为本发明的实施例1制备得到的粉状产物的xrd图谱。

29.图2为本发明的实施例1制备得到的粉状产物的场发射扫描电镜照片(fsem)。

30.图3为图2中a位置的局部放大图。

31.图4为图2中b位置的局部放大图。

32.图5为本发明的实施例1制备得到的块状产物的fesem照片。

33.图6为本发明的实施例1制备得到的块状产物的高倍率下的fsem照片。

34.图7为本发明的实施例1制备得到的块状产物的透射电镜照片(tem)

35.图8为本发明的实施例1制备得到的块状产物的高倍率透射电镜照片(htem)

36.图9为实现的本实施例的利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法的装置的结构示意图。

37.图10为本发明的实施例2制备的yb

0.2

co4sb

12.6

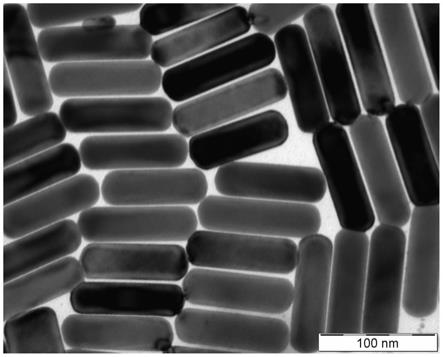

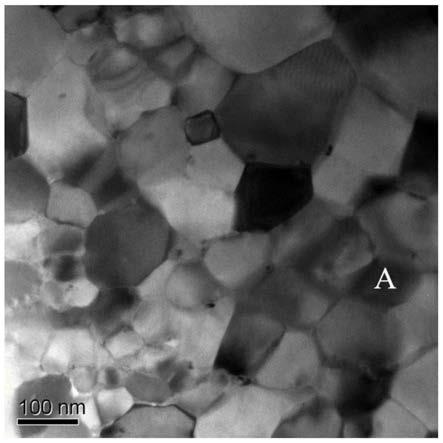

化合物块体材料的热导率与温度依赖关系曲线图。

38.图11为本发明的实施例2制备的yb

0.2

co4sb

12.6

化合物块体材料的制备的yb

0.2

co4sb

12.6

化合物块体材料的功率因子(pf)与温度依赖关系曲线图。

39.图12为本发明的实施例3制备得到的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的xrd谱线。

40.图13为本发明的实施例3制备得到的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的自由断裂面的场发射扫描电镜照片(fsem)。

41.图14为本发明的实施例3制备得到的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的自由断裂面高倍率下的fsem图。

42.图15为本实施例制备得到的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的温差热电优值(zt)与温度依赖关系曲线图。

具体实施方式

43.下面结合实施例,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

44.实施例1

45.(1)原料准备:将粒状yb(99.99%)、粒状co(99.99%)和粒状sb(99.9999%)高纯起始原料按化学式yb

0.2

co4sb

12.6

称重。(每次实验可制备100~200g;计算方式:m=ρ

(rm4x12)

.v

石英管

)。

46.(2)利用喷雾旋甩淬冷制备粉状产物:将各组分高纯原料混合,放入感应炉熔炼,管内先抽真空至5

×

10-3

pa,再充以高纯氩气保护,得到熔体;将熔体在0.04mpa的喷气压力下以金属束形式喷射到铜罩内,铜罩以转速为3000rpm高速旋转,雾化金属束朝铜盘表面接触点的切线方向甩出,并聚集在金属收集罩中,得到具有非晶/纳米晶复合结构的粉状产物(10~80μm)。

47.(3)块体烧结:将所得粉状产物充分研磨后,经放电等离子烧结于真空下烧结,烧结温度为550℃,压力为40mpa,时间为5min,得到单相、相对密度大于99%、热电性能指数优异的yb

0.2

co4sb

12.6

热电化合物块体材料。

48.本实施例制备得到的粉状产物的xrd图谱如图1中(b)所示,与参比样标准方钴矿(a)相比,由图可见粉状产物的相组成较复杂,衍射峰有宽化现象。

49.本实施例制备得到的粉状产物的场发射扫描电镜照片如图2~4,其中图3、图4别为图2中a、b位置的放大图。由图3知,a位置产物晶粒尺寸约为20~40nm,为一些精细的纳米结构;由图4知,b位置组分形貌统一,成分分布较均匀,显微细节无差别,类似非晶结构。

50.本实施例制备得到的yb

0.2

co4sb

12.6

热电化合物块体材料的xrd图谱如图1中(c)所示,由图可知,粉状产物经过放电等离子烧结后得到单相方钴矿化合物。

51.本实施例制备得到的yb

0.2

co4sb

12.6

热电化合物块体材料的场发射扫描电镜照片如

图5~6所示,可知,粉状产物经过放电等离子烧结后,晶粒之间紧密排列,且均匀分布。

52.本实施例制备得到的yb

0.2

co4sb

12.6

热电化合物块体材料的透射电镜照片如图7~8所示,其中图8为图7的高倍率图,可知,粉状产物经过放电等离子烧结后,纳米晶粒大小不一,呈多尺度分布,晶粒尺寸范围约为:20~200nm。其中还存留一些诸如图中a位置之类的暗区域的非晶结构。

53.实现本实施例的利用喷雾旋甩淬冷规模化制备填充式方钴矿材料的方法的装置如图9所示,包括感应熔炼炉和铜罩1;所述感应熔炼炉的顶部设有进气口2及用于固定的套环3,底部设有雾化喷嘴4;所述感应熔炼炉包括管状炉体5和感应线圈6,所述感应线圈缠绕于管状炉体5的外表面。

54.实施例2

55.本实施例除以下工艺参数外,其他制备过程与实施例1同:

56.样品1:利用喷雾旋甩淬冷制备粉状产物过程中,喷气压力为0.04mpa,铜罩的转速为1000rpm。

57.样品2:利用喷雾旋甩淬冷制备粉状产物过程中,喷气压力为0.04mpa,铜罩的转速为3000rpm。

58.样品3:

59.利用喷雾旋甩淬冷制备粉状产物过程中,喷气压力为0.02mpa,铜罩的转速为3000rpm。

60.其中,参比样的制备过程为:熔融-退火-sps工艺

61.以高纯颗粒状yb(99.9%),颗粒状co(99.99%)和粒状sb(99.9999%)为反应原料,按化学式yb

0.2

co4sb

12.6

称重后置于内壁预先沉积碳化膜的石英管中,在真空度为10-3

pa条件下进行密封,然后置入熔融炉内,以3℃/min的速度缓慢加热到1100℃,熔融24h后将熔体在水浴中淬火,冷却得到的块体材料取出粉碎压实,再次真空条件下封入石英管中,并置于反应炉里在700℃扩散反应72h。将反应产物用丙酮超声进行清洗,以除去少量杂质。最后以单相化合物yb

0.2

co4sb

12.6

粉末为原料,用放电等离子烧结法(sps)于真空下烧结得到相对密度约98%的烧结体,烧结温度、压强和时间分别为550℃,40mpa和5min。

62.图10为本实施例制备的yb

0.2

co4sb

12.6

化合物块体材料的热导率与温度依赖关系,相比于参比样,采用喷雾旋甩淬冷 放电等离子烧结方法制备的yb

0.2

co4sb

12.6

化合物的热导率在全测试温域范围内均大幅度降低。同时,铜罩的高转速也会导致热导率降低,从而提高材料的热电性能。

63.图11为本实施例制备的yb

0.2

co4sb

12.6

化合物块体材料的功率因子(pf)与温度依赖关系,功率因子数值较高,且增大喷嘴的喷气压力会提高其功率因数,从而进一步提升材料的热电性能。

64.实施例3

65.(1)起始原料使用高纯颗粒状in(99.999%),颗粒状ce(99.98%),颗粒状co(99.99%)和颗粒状sb(99.9999%)。将反应原料按化学式in

0.15

ce

0.15

co4sb

12

称重

66.(2粉状产物制备:将各组分高纯原料混合,放入底部配有圆形喷嘴的石英玻璃管中并置于感应线圈中的熔炼炉中熔炼,管内先抽真空至5

×

10-3

pa,再充以高纯氩气保护,得到熔体;将熔体在0.04mpa的喷气压力下以金属束形式喷射到凹型铜盘表面,铜盘以转速

3000rpm高速旋转,雾化金属束朝铜盘表面接触点的切线方向甩出,并聚集在金属收集罩中,得到具有非晶/纳米晶尺度的粉状产物。

67.(3)块体烧结:将所得粉状产物充分研磨后,经放电等离子烧结于真空下烧结,烧结温度为550℃,压力为40mpa,时间为5min,得到单相、相对密度大于99%、热电性能优异的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料。

68.本实施例制备得到的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的及其参比样的xrd谱线见图12,同参比样标准方钴矿图谱相比,烧结后的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的xrd图谱无明显差别,表明生成单晶相的方钴矿。

69.本实施例制备得到的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的自由断裂面的场发射扫描电镜照片如图13~14所示,其中图14为图13的高倍率图。由图13~14可知,in

0.15

ce

0.15

co4sb

12

化合物晶界处发现纳米结构的析出物,且尺寸约为5~50nm;这些大量均匀分布的纳米相能有效地降低了材料的晶格热导率,并提高了材料的seebeck系数。

70.本实施例制备得到的in

0.15

ce

0.15

co4sb

12

热电化合物块体材料的温差热电优值(zt)与温度依赖关系如图15所示,结果表明,本实施例制备的in

0.15

ce

0.15

co4sb

12

化合物在全测试温域内均具有较高的zt值。800k时,zt值达到1.45,与熔融-退火-烧结工艺制备的in

0.15

ce

0.15

co4sb

12

参比样相比,热电性能得到极大改善。

71.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。