1.本发明是一种复杂曲面透明件机器人智能抛光系统,属于机器人研磨抛光技术领域。

背景技术:

2.目前我国复杂曲面透明件抛光方法仍然以人工抛光为主,存在劳动强度大、作业效率低、质量稳定性差等问题,且对工人技能经验要求较高。因此,抛光机器人的大量应用可以实现机器人代替人作业,推动传统制造业实现技术转型升级。

3.抛光机器人是指不切除或从工件表面上切除极薄材料层,以减小工件表面粗糙度为目的的工业机器人系统。抛光机器人目前已经在包括航空、航天、汽车、精密仪器、模具等多个领域广泛应用,具备一定的应用基础。

4.透明件具有尺寸规格大、尺寸精度和形面精度高、曲率的高阶连续性要求苛刻等特点。为了达到透明件光学性能指标,不仅要保证型面的形状精度,而且对型腔表面质量提出了很高的要求,其表面粗糙度达到纳米级别。

5.大尺寸型面,如此高的表面粗糙度要求,人工抛光很难保证质量和工期,由于机器人具有很好的柔性,可以实现多种不同位姿的加工及加工重复性,提供稳定的工艺参数,在保证加工质量的同时大大提高加工效率。

技术实现要素:

6.针对现有技术中存在的上述不足之处,本发明提出了一种复杂曲面透明件机器人智能抛光系统,其目的是解决目前复杂曲面透明件以人工抛光为主的现象,提高复杂曲面透明件抛光的自动化水平,提高复杂曲面透明件的加工质量及加工效率。

7.为实现上述目的,本发明所采用的技术方案如下:

8.该种复杂曲面透明件机器人智能抛光系统包括工业机器人2、柔性定位装置4、工业相机5及其安装柱6,柔性定位装置4的底部安装有转轴7与工业机器人2联动,其中,工业机器人2的未端安装抛光系统3,该抛光系统3依次包括机器人连接法兰8、六维力传感器9、力传感器连接法兰10、气动马达内安装件11、气动马达抛光装置12、气动马达外安装件13,其特征在于:气动马达抛光装置12的输出轴的中心加工有中心孔通过连接孔14与外部的研磨膏供给机构15连接,该研磨膏供给机构15包括气路和油路,其中:

9.气路通过气管19依次连接开关16、系统气动三联件17、系统电磁换向阀ⅰ18、气动泵20,开关16连接气源,气动泵20通过气压控制研磨膏供给量;

10.油路包括主路和分支,主路通过油管21依次连接压力表22、过滤器23、三通24,通过三通24分出两路分支,其中一路分支依次通过单向阀25、电磁换向阀ⅱ26用于研磨膏连续供给,另一路分支依次通过电磁换向阀ⅲ27、注油器28用于研磨膏定量连续。

11.所述工业机器人2通过六维力传感器9连接气动马达抛光装置12完成抛光工作,工业机器人2外部的转轴7与工业机器人2联动,增加工业机器人2加工范围,辅助调整工业机

器人2位置及姿态,柔性定位装置4放置在工业机器人2转轴7上方,定位工件,两个工业相机5寻位加工原点,在柔性定位装置4完成工件定位后,检测工件边缘特征与工件理论位置作比对,确定加工原点。

12.六维力传感器9在工业机器人2加工前在各个角度对气动马达抛光装置12进行静态称重,同时空转气动马达,采集气动马达抛光装置12空转振动力信息,在加工过程中,六维力传感器9检测加工力时补偿加工前采集的气动马达抛光装置12重力信息及空转振动力信息,直接体现加工接触力。

13.所述气动马达抛光装置12的输出轴的中心孔通过一个内置的旋转接头与连接孔14对接,配合研磨膏供给机构15根据加工工艺定时定量完成加工过程旋转抛光垫29中心的研磨膏供给。

14.所述柔性定位装置4的12点真空吸附单元按照4行3列分布,每一行可手动调整位置,每行上的3个真空吸附单元可手动调整位置,所述的手动调整位置采用竖直调整手轮38及水平调整手轮30通过直线导轨导向,齿轮齿条传动完成真空吸附单元位置调整。

15.所述真空吸附单元包括吸盘31和电动推杆32,吸盘31连接电动推杆32前端并可根据位置自动伸缩。

16.所述柔性定位装置4采用12点真空吸盘吸附复杂曲面透明件1,柔性定位装置4包含气动连杆结构,可实现工件水平及竖直姿态的调整,水平姿态为安装工件姿态,竖直姿态为工件加工姿态。通过调整吸盘31位置,柔性定位装置4可实现多种不同工件的定位及同一工件正反面定位。

17.所述柔性定位装置4包括翻转气缸33及翻转轴34固定在柔性定位装置4的基座35上,翻转气缸33通过翻转连杆36完成柔性定位装置4的主体框架37水平及竖直姿态的调整,水平姿态完成工件定位,竖直状态完成工件加工。在柔性定位装置4的基座35上安装有防脱落盘39以防止加工过程中工件意外脱落。

18.本发明具有以下优点及有益效果:

19.(1)本发明所述的复杂曲面透明件机器人智能抛光系统,机器人与外部转轴联动,充分利用机器人的灵活性,合理利用机器人加工范围;

20.(2)本发明所述复杂曲面透明件机器人智能抛光系统,利用力传感器补偿加工过程中的静态及动态力,直接检测加工接触力,实时调整机器人位置及姿态,保证加工工艺参数的一致性;

21.(3)本发明所述复杂曲面透明件机器人智能抛光系统,改造气动马达实现加工过程中马达中心供给研磨膏功能,配合自动供给研磨膏系统实现定时定量研磨膏自动补给;

22.(4)本发明所述复杂曲面透明件机器人智能抛光系统,设计工件柔性定位工装可实现多种不同工件的定位,实现同一工件正反面的定位,配合视觉检测装置完成工件多样化的自动定位。

附图说明

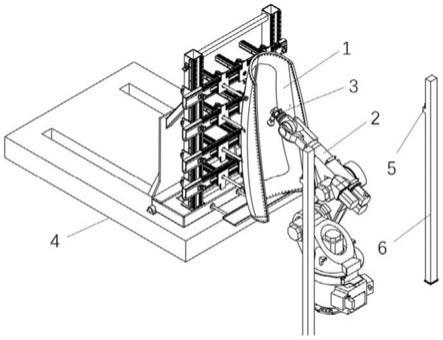

23.图1为本发明系统结构的轴侧图

24.图2为本发明系统结构的侧视图

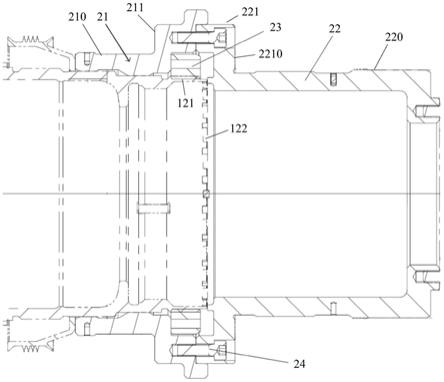

25.图3为本发明系统的抛光系统3的轴侧图

26.图4为本发明系统的研磨膏供给机构15的结构示意图

27.图5为本发明系统的柔性定位装置(4)的前侧轴侧图

28.图6本发明系统的柔性定位装置4的后侧轴侧图

具体实施方式

29.下面将结合附图和实施例对本发明技术方案作进一步的详细说明。

30.参见附图1~6所示,该种复杂曲面透明件机器人智能抛光系统包括工业机器人2、柔性定位装置4、工业相机5及其安装柱6,柔性定位装置4的底部安装有转轴7与工业机器人2联动,其中,工业机器人2的未端安装抛光系统3,该抛光系统3依次包括机器人连接法兰8、六维力传感器9、力传感器连接法兰10、气动马达内安装件11、气动马达抛光装置12、气动马达外安装件13,其特征在于:气动马达抛光装置12的输出轴的中心加工有中心孔通过连接孔14与外部的研磨膏供给机构15连接,该研磨膏供给机构15包括气路和油路,其中:

31.气路通过气管19依次连接开关16、系统气动三联件17、系统电磁换向阀ⅰ18、气动泵20,开关16连接气源,气动泵20通过气压控制研磨膏供给量;

32.油路包括主路和分支,主路通过油管21依次连接压力表22、过滤器23、三通24,通过三通24分出两路分支,其中一路分支依次通过单向阀25、电磁换向阀ⅱ26用于研磨膏连续供给,另一路分支依次通过电磁换向阀ⅲ27、注油器28用于研磨膏定量连续。

33.在实施时,所述气动马达抛光装置12的输出轴的中心孔通过一个内置的旋转接头与连接孔14对接。

34.实施时,所述柔性定位装置4采用12点真空吸盘吸附复杂曲面透明件1。所述柔性定位装置4的12点真空吸附单元按照4行3列分布,每一行可手动调整位置,每行上的3个真空吸附单元可手动调整位置。所述的手动调整位置采用竖直调整手轮38及水平调整手轮30通过直线导轨导向,齿轮齿条传动完成真空吸附单元位置调整。

35.实施时,所述真空吸附单元包括吸盘31和电动推杆32,吸盘31连接电动推杆32前端并可根据位置自动伸缩。

36.实施时,所述柔性定位装置4包括翻转气缸33及翻转轴34固定在柔性定位装置4的基座35上,翻转气缸33通过翻转连杆36完成柔性定位装置4的主体框架37水平及竖直姿态的调整。在柔性定位装置4的基座35上安装有防脱落盘39以防止加工过程中工件意外脱落。

37.所述复杂曲面透明件机器人智能抛光系统的操作过程的步骤如下:

38.步骤一、根据工件1三维数模计算各个真空吸附点理论位置,手动调整工件柔性定位装置4各个真空吸附单元到相应位置,电动推杆32按计算结果伸出理论长度,计算机根据工件1三维数模及加工工艺自动完成工业机器人2加工路径规划;

39.步骤二、工件柔性定位装置4水平姿态为人工安装工件,控制真空吸附完成工件1定位,工件柔性定位装置4通过气动连杆结构将工件翻转至竖直加工姿态;

40.步骤三、两台工业相机5在工件柔性定位装置4完成工件定位后,检测工件1边缘特征与工件理论位置作比对,确定加工原点;

41.步骤四、六维力传感器9检测加工接触力,根据加工接触力的大小柔性调整工业机器人2的位置及姿态,使工业机器人2与工件1接触力趋近于设定值,除加工正压力方向,工业机器人2自动调整姿态使其他方向力趋近于0,保证加工时,抛光工具沿着工件法向;

42.步骤五、研磨膏供给机构15根据工件1加工工艺需求,可设置与之匹配的抛光膏供给量参数,完成抛光膏的定时定量自动供给;

43.步骤六、完成加工后,工件柔性定位装置4由竖直状态调整为水平状态,按以上方法完成另一面的加工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。