1.本发明涉及铁素体不锈钢制备方法领域,尤其是一种铁素体不锈钢夹杂物控制方法。

背景技术:

2.铁素体不锈钢是一种不含贵重金属元素镍或者仅含少量的镍而以价格较为低廉的铬为主要合金元素的钢种,具有成本低、受镍价格波动影响小的优势,同时还具有与相同铬量的铬镍奥氏体不锈钢相当耐蚀性、抗氧化性等性能。近年来,各国铁素体不绣钢的产量日趋提升。由于铁素体不锈钢具有成本低、耐应力腐烛性能优异等显著特点,被人们称为经济型不锈钢,应用前景广阔。钢液洁净度会对产品的表面质量和耐蚀性能等有重要影响,材料中存在的氧化铝、尖晶石和铝酸钙等脆性夹杂物也会大大缩短零件的使用寿命。控制不锈钢冶炼过程夹杂物的数量、形貌和成份对不锈钢的生产具有重要意义。但现有的技术方案无法保证不锈钢冶炼过程夹杂物,导致夹杂物含量多,并由此导致组织缺陷、成分不均匀,内部质量难以保证需求的情况。

技术实现要素:

3.本发明所要解决的技术问题是提供一种夹杂物含量更少,从而实现组织致密、无缺陷、成分均匀,以及内部质量良好,无其他缺陷,耐蚀性优良的铁素体不锈钢夹杂物控制方法。

4.本发明解决其技术问题所采用的技术方案是:铁素体不锈钢夹杂物控制方法,包括如下步骤:a、首先,将钢液兑入aod内,确保钢液中p元素含量≤0.003%以及s元素含量≤0.003%,其中,在兑钢前在aod炉底垫4-8kg/t石灰,保证兑钢温度≥1620℃,兑钢后立刻加入石灰调渣,并分三批投入高铬合金,每批高铬合金加入间隔时间不低于5min,最终加入高铬合金后当钢液温度≥1600℃时测成分,并加入剩余合金和石灰,保证渣碱度控制在1.6-2.6范围内,并全程吹氧;当钢液中c含量≤0.02%时,停止吹氧改吹氩气,并根据钢液含氧量加入fe-si合金进行一次还原,其中钢中还原si控制0.1-0.4%之间并加入萤石,静置后加入铝锭脱氧并静置;b、随后,在扒渣后再加入石灰或萤石造渣,之后加入铝锭进行二次还原,并保证静置时间大于5min,随后取样分析成分,保证钢液出钢中氧元素含量≤60ppm;c、二次还原完毕后,出钢并吊包至lf,取样检测,随后加入合金调整成分,然后加入硅钙线进行钙处理,lf软吹时渣面保持轻微波动的状态,软吹时间大于10min,取样分析钢液成分,并根据检测成分加入合金料;d、随后吊包进入vd脱气精炼,采用挡渣塞除渣,深真空处理后破空,随后再添加稀土,软吹加静置的总时间大于20min,保证出钢中氧元素含量≤20ppm,最终采用模铸或连铸工艺凝固成锭。

5.进一步的是,步骤a中分三批投入高铬合金时,根据cr成分确定投入高铬合金的配比。

6.进一步的是,步骤a中,静置5min后加入铝锭脱氧并静置5min。

7.进一步的是,步骤d中,深真空处理15min后破空。

8.本发明的有益效果是:本发明通过在不锈钢冶炼过程中添加稀土,实现对一种铁素体不锈钢夹杂物的控制,将不锈钢冶炼过程中生成的氧化铝、尖晶石和铝酸钙等脆性夹杂物有效改性为细小的球状稀土夹杂物。相比传统工艺,仅通过调渣、钙处理对夹杂物进行控制,该方法在冶炼后期增加稀土处理,能够更有效的控制夹杂物,降低钢中氧含量,采用该工艺制得的铁素体不锈钢钢锭,夹杂物含量更少、组织致密、无缺陷、成分均匀,内部质量良好,无其他缺陷,耐蚀性优良。本发明尤其适用于铁素体不锈钢夹杂物控制工艺之中。

具体实施方式

9.铁素体不锈钢夹杂物控制方法,包括如下步骤:a、首先,将钢液兑入aod内,确保钢液中p元素含量≤0.003%以及s元素含量≤0.003%,其中,在兑钢前在aod炉底垫4-8kg/t石灰,保证兑钢温度≥1620℃,兑钢后立刻加入石灰调渣,并分三批投入高铬合金,每批高铬合金加入间隔时间不低于5min,最终加入高铬合金后当钢液温度≥1600℃时测成分,并加入剩余合金和石灰,保证渣碱度控制在1.6-2.6范围内,并全程吹氧;当钢液中c含量≤0.02%时,停止吹氧改吹氩气,并根据钢液含氧量加入fe-si合金进行一次还原,其中钢中还原si控制0.1-0.4%之间并加入萤石,静置后加入铝锭脱氧并静置;b、随后,在扒渣后再加入石灰或萤石造渣,之后加入铝锭进行二次还原,并保证静置时间大于5min,随后取样分析成分,保证钢液出钢中氧元素含量≤60ppm;c、二次还原完毕后,出钢并吊包至lf,取样检测,随后加入合金调整成分,然后加入硅钙线进行钙处理,lf软吹时渣面保持轻微波动的状态,软吹时间大于10min,取样分析钢液成分,并根据检测成分加入合金料;d、随后吊包进入vd脱气精炼,采用挡渣塞除渣,深真空处理后破空,随后再添加稀土,软吹加静置的总时间大于20min,保证出钢中氧元素含量≤20ppm,最终采用模铸或连铸工艺凝固成锭。

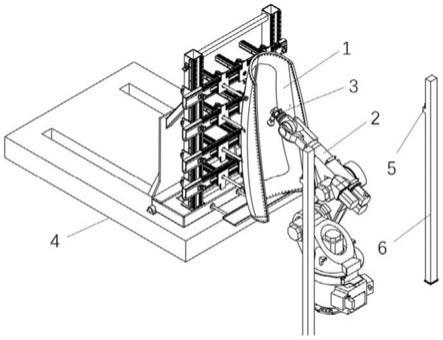

10.本方法核心为以aod冶炼为主,采用lf vd的短流程,通过在冶炼后期增加稀土处理的方式,有效控制铁素体不锈钢中夹杂物。

11.在实际操作时,为了实现更精准的调节控制,优选步骤a中分三批投入高铬合金时,根据cr成分确定投入高铬合金的配比。基于同样的构思,优选步骤a中,静置5min后加入铝锭脱氧并静置5min。优选步骤d中,深真空处理15min后破空,从而保证深真空处理的充分。

12.实施例

13.利用本方法来控制铁素体不锈钢中夹杂物。以40taod为例,将钢液兑入钢包,确保钢液中s元素含量为0.003%,兑钢前在aod炉底垫240kg石灰,兑钢温度1620℃,兑钢后立刻加入1000kg石灰,并分三批加入投入高铬合金,每批加入间隔时间为5min,最终加入高铬合金后钢液温度为1600℃,根据钢液实际成分和合金要求成分,添加剩余合金,并加入1500kg石灰造渣,渣碱度控制为2.0,并全程吹氧;当钢液c含量为0.015%,停止吹氧改吹氩气,加入fe-si合金进行一次还原,并加入萤石250kg,静置5min后,加入铝锭70kg,再静置时间5min;二次还原时,先扒渣后再加入石灰造渣,加入铝锭65kg脱氧,再静置时间5min,取样分析成分,钢液出钢的氧元素含量为58ppm;出钢并吊包至lf,取样检测,根据结果加入相应合金调整成分,随后分加入硅钙线进行钙处理,lf软吹时渣面应保持轻微波动的状态,软吹时间大于10min;吊包进入vd,深真空处理15min后破空,再添加稀土,软吹加静置时间25min,

出钢的氧元素含量17ppm,最终采用模铸工艺凝固成锭,经检测,连铸坯内部质量及成分符合要求,夹杂物平均直径小于1.5μm,无质量缺陷,最终铸锭检测氧元素含量为18ppm。

14.本发明仅通过调渣、钙处理对夹杂物进行控制,该方法在冶炼后期增加稀土处理,能够更有效的控制夹杂物,降低钢中氧含量,采用该工艺制得的铁素体不锈钢钢锭,夹杂物含量更少、组织致密、无缺陷、成分均匀,技术优势十分明显,市场推广前景广阔。

技术特征:

1.铁素体不锈钢夹杂物控制方法,其特征在于,包括如下步骤:a、首先,将钢液兑入aod内,确保钢液中p元素含量≤0.003%以及s元素含量≤0.003%,其中,在兑钢前在aod炉底垫4-8kg/t石灰,保证兑钢温度≥1620℃,兑钢后立刻加入石灰调渣,并分三批投入高铬合金,每批高铬合金加入间隔时间不低于5min,最终加入高铬合金后当钢液温度≥1600℃时测成分,并加入剩余合金和石灰,保证渣碱度控制在1.6-2.6范围内,并全程吹氧;当钢液中c含量≤0.02%时,停止吹氧改吹氩气,并根据钢液含氧量加入fe-si合金进行一次还原,其中钢中还原si控制0.1-0.4%之间并加入萤石,静置后加入铝锭脱氧并静置;b、随后,在扒渣后再加入石灰或萤石造渣,之后加入铝锭进行二次还原,并保证静置时间大于5min,随后取样分析成分,保证钢液出钢中氧元素含量≤60ppm;c、二次还原完毕后,出钢并吊包至lf,取样检测,随后加入合金调整成分,然后加入硅钙线进行钙处理,lf软吹时渣面保持轻微波动的状态,软吹时间大于10min,取样分析钢液成分,并根据检测成分加入合金料;d、随后吊包进入vd脱气精炼,采用挡渣塞除渣,深真空处理后破空,随后再添加稀土,软吹加静置的总时间大于20min,保证出钢中氧元素含量≤20ppm,最终采用模铸或连铸工艺凝固成锭。2.如权利要求1所述的铁素体不锈钢夹杂物控制方法,其特征在于:步骤a中分三批投入高铬合金时,根据cr成分确定投入高铬合金的配比。3.如权利要求1所述的铁素体不锈钢夹杂物控制方法,其特征在于:步骤a中,静置5min后加入铝锭脱氧并静置5min。4.如权利要求1、2或3所述的铁素体不锈钢夹杂物控制方法,其特征在于:步骤d中,深真空处理15min后破空。

技术总结

本发明涉及铁素体不锈钢夹杂物控制方法:a、将钢液兑入AOD内,确保钢液中P元素含量≤0.003%以及S元素含量≤0.003%;b、随后,在扒渣后再加入石灰或萤石造渣,之后加入铝锭进行二次还原;c、二次还原完毕后,出钢并吊包至LF,取样检测,随后加入合金调整成分,然后加入硅钙线进行钙处理,LF软吹时渣面保持轻微波动的状态,软吹时间大于10min,取样分析钢液成分,并根据检测成分加入合金料;d、随后吊包进入VD脱气精炼,采用挡渣塞除渣,深真空处理后破空,随后再添加稀土,软吹加静置的总时间大于20min,保证出钢中氧元素含量≤20ppm,最终采用模铸或连铸工艺凝固成锭。本发明的夹杂物含量更少、组织致密、无缺陷、成分均匀,内部质量良好,耐蚀性优良。耐蚀性优良。

技术研发人员:程礼梅 刘庭耀 王婀娜 白青青

受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司

技术研发日:2021.11.23

技术公布日:2022/2/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。