基于发泡熔渗工艺制备agni电接触材料的方法及其产品

技术领域

1.本发明涉及电工触头材料领域,具体是指一种制备agni电接触材料的方法及其产品,该工艺利用了全新的发泡熔渗工艺进行制备。

背景技术:

2.agni电接触材料在断路器、微型断路器、漏电保护开关、接触器、继电器中均有很多应用,一般采用压制烧结法或挤压法,ni含量介于10wt%-35wt%之间。开关设计中对于开关温升的要求越来越高,特别是在小微断路器中ni含量高于35wt%的材料接触接触电阻难以满足使用要求,而ni含量低的电接触材料只能采用固相烧结方式,无法满足开关抗短路、抗烧损的要求,严重制约了产业的发展。

3.采用粉末冶金工艺制备电接触材料,众所周知熔渗工艺才能获得最理想的材料性能。与固相烧结工艺相比,熔渗工艺制作的材料密度、硬度、导电率、结合强度显著提升,孔隙率显著下降;相应的电接触材料的抗电弧烧损能力、抗机械磨损能力显著提升。但熔渗工艺制备电接触材料是,需要材料满足一定特性才可以实现,无法满足的条件下只能采用固相烧结的方式制备。电接触材料需要满足以下特性采用采用熔渗工艺制备:

4.1、为保证熔渗后半成品形状,熔渗过程中骨架内不熔颗粒体积>25%;

5.2、骨架与熔渗金属有较好的润湿性;

6.3、骨架与熔渗金属间互不相熔或溶解度小。

7.agni材料在银含量低于70wt%时轻松满足上述3个条件,但由于电阻率较高,使用限制多,作为电接触材料应用场合少。银含量高的如agni10、agni15、agni20,再如agni类其他延伸材料如agni10c3、agni25c2、agni30c3等由于无法满足熔渗条件(1),均采用固相烧结-复压工艺或固相烧结挤压工艺制作。

8.通过检索,现有技术有以下文献:

9.公开号为cn108531764a的中国发明专利,提供一种agwcnic的材料,其中涉及到一种气压熔渗工艺,由于未解决熔渗过程中骨架内不熔颗粒体积>25%问题,碳化钨含量在12wt%-25wt%选用800℃-900℃的固相烧结工艺,在碳化钨含量>25wt%且含有石墨烯、镍等选用气压熔渗工艺。石墨烯虽然会增加不熔相体积,同时也会增大电阻,同时由于在常压下用石墨与银合金不润湿的特性,烧结的液相温度后会造成液相渗出,严重影响材料结合与电阻率,外压的介入对结合强度不良有一定改善,但无法完全避免。而熔渗温度为980℃-1100℃,气体压力为100mpa-1gpa的工艺条件必须借助热等静压机才能实现,工艺成本过高。

10.公开号为cn112501464a的中国发明专利,提供一种熔渗法agni的制造工艺,但由于未从根本上解决高银含量agni熔渗时骨架塌方、破裂问题,此方案只提供了agni材料内ni含量体积含量高于45%的熔渗方案,即ni质量百分比高于40%的熔渗技术方案,未解决ni质量百分比低于40%的熔渗技术问题。但agni40材料应用范围小,目前agni主流产品仍为agni10-agni30。

11.公开号为cn104209520a的中国发明专利,在粉体中加入聚丙烯酸酯造孔剂的方式增加孔隙,此方法制作的粉体强度低在制作agni30及ni含量更高的agni材料时可以满足生产要求,在制作ni含量低于30%的agni材料时,熔渗过程中会因孔隙剧烈变形造成骨架塌方甚至炸裂无法成型。同理采用此方式制作高银的agni材料是也会存在熔渗时骨架塌方甚至炸裂无法成型的问题。

12.公开号为cn112548099a的中国发明专利,提供了一种采用碳酸氢铵发泡剂制作多孔合金粉体的方法,此方法制作的粉体同样存在粉体内部强度过低的问题,在高银含量的agni熔渗过程中,粉体会因孔隙剧烈变形造成骨架塌方甚至爆炸无法成型,其机理基本与聚丙烯酸酯造孔剂类似。

技术实现要素:

13.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种基于发泡熔渗工艺制备agni电接触材料的方法及其产品,本发明的发泡熔渗工艺是对传统熔渗工艺的一大突破性的创新,为低电阻率的agni电接触材料的制备提供一种新的思路和方法,与固相烧结工艺相比具备更高的致密度、抗烧损能力,电寿命等使用性能获得大幅提升。

14.为实现上述目的,本发明的第一个方面是提供agni电接触材料熔渗制备工艺用的骨架的制备方法,包括以下步骤:

15.(1)发泡:在agni混合粉中加入发泡剂,搅拌均匀后过筛获得被发泡剂润湿的agni粉体,再将过筛后agni粉体在烘箱中加热发泡;

16.(2)粉体固相烧结强化:将步骤(1)发泡后的agni粉体进行固相烧结强化,颗粒内部形成固定孔隙;

17.(3)包裹隔离剂:将经步骤(2)烧结强化的agni粉体在搅拌器中加热搅拌,同时喷洒石蜡溶液,使粉体被石蜡包裹并在搅拌过程烘干石蜡溶液的溶剂;

18.(4)粉体液相烧结:将经步骤(3)包裹石蜡的粉体进行高温液相烧结,烧结后破碎并筛分,获得具备流动性的高强度多孔预制粉体;

19.(5)等静压成型:将多孔预制粉体等静压制备成骨架。

20.进一步设置是所述步骤(1)中的发泡剂加入的量按其有效成分与agni粉质量比为1:100-1000。

21.进一步设置是所述步骤(3)中的石蜡溶液的喷洒量按石蜡与粉体质量比1:100-1:500。

22.进一步设置是步骤(1)中所述agni混合粉体,ni含量为35wt%-45wt%,余量为ag。

23.进一步设置是步骤(1)中所述发泡剂为碳酸氢铵、碳酸铵、草酸氢铵、草酸铵、双氧水中的一种或几种。

24.进一步设置是步骤(1)中所述过筛工艺为过100-300目筛,过筛后发泡工艺为:发泡温度60-200℃,发泡时间30-60分钟,步骤(2)中所述固相烧结工艺为:烧结温度500-800℃,烧结时间30-120分钟,烧结气氛为还原性或真空气氛。

25.进一步设置是步骤(3)中所述加热温度为60-100℃,所述含石蜡溶液中石蜡含量1wt%-10wt%,溶剂为汽油。

26.进一步设置是步骤(4)中所述液相烧结工艺为:梯度烧结工艺,具体为400-500℃

烧结1-2小时,600-700℃烧结1-2小时,800-900℃烧结1-2小时,1000-1100℃烧结1-2小时,烧结气氛为还原性气氛或真空气氛。

27.进一步设置是步骤(4)中所述液相烧结过筛工艺为过50-100目筛。

28.进一步设置是步骤(5)中所述等静压成型压强为60-100mpa。

29.另外,本发明还提供一种基于发泡熔渗工艺制备agni电接触材料的方法,该方法基于上述方法制备的骨架,将该骨架通过熔渗工艺渗入银,形成agni电接触材料。

30.进一步设置是还包括以下步骤:

31.(a)熔渗:所述的骨架为柱形骨架,将所述的骨架放入到熔渗容器中,并在柱状骨架上放入过量的纯银块,在熔渗炉内熔渗获得致密agni材料锭;

32.(b)机加工:用车床机加工车掉表面过量纯银形成agni/ag复合锭子;

33.(c)挤压:将机加工后的锭子加热并挤压成型获得agni/ag带型材;

34.(d)冲压:将agni/ag带型材冲压成型获得agni触头材料。

35.进一步设置是步骤(a)中所述熔渗温度1000-1100℃,熔渗时间300-480分钟,熔渗气氛为还原性气氛或真空气氛;

36.进一步设置是步骤(a)中所述熔渗后agni锭子基体成分按质量比为agni(25-35);

37.进一步设置是步骤(c)中挤压前锭子加热温度为600-900℃,保护气氛为氨分解气氛或氢气气氛,挤压带型材规格为(2-3)

×

(20-40)

×

l;

38.进一步设置是步骤(d)中冲压成型agni电接触材料最终规格为:(2-3)

×

(5-15)

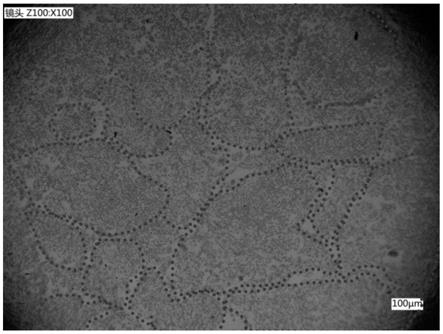

×

(5-80)。

39.本发明的有益效果是:

40.1、本发明提供了一种低电阻率agni电接触材料的制造方法,具体是为一种高银含量、低电阻率熔渗类型agni电接触材料,材料银含量高达65-75wt%,高银含量保证了电接触过程中低而稳定的接触电阻,以及更低的体电阻,可以保证电接触过程中材料温升低而稳定,采用熔渗方式保证了材料抗电弧烧损性能和抗机械磨损性能,提高材料电寿命。

41.2、制备高强度多孔隙粉体,作为产品骨架基体材料,在熔渗过程将较多的液态银填充于高强度的骨架孔隙内,从而满足熔渗过程对固相体积的要求。采用液相烧结工艺保证多孔粉体自身高温稳定性,粉体在液相烧结过程中,不会出现剧烈颗粒重排、变形、塌方等不良现象,从而保障熔渗过程中基体骨架形状的稳定性,使得熔渗工艺过程可以顺利进行。高的骨架孔隙率在电接触过程中可以分割液态银的分布,防止动静触头有效接触面积内局部液态银团聚而出现熔焊现象。

42.3、为实现高强度多孔隙粉体的制备本发明采用发泡材料作为agni粉体制粒烧结的膨胀剂,增大agni粉体内部孔隙尺寸有利于熔渗过冲锁住更多的银液防止局部银液过多。颗粒外部包裹石蜡作为隔离剂防止粉体液相烧结过程中颗粒之间下形成液相银桥造成颗粒无法破碎分离的问题。选择石蜡作为包裹隔离剂是由于石蜡喷洒包裹性强,包裹后的粉体之间被相互隔离,在液相烧结前期的等温烧结过程中石蜡被缓慢分解,分解残留的微量石墨薄膜残留物具良好的抗粘接能力,可以解决粉体液相烧结形成银桥粘连难破碎分离问题,同时微量的石墨残留物经过破碎制粒、压制骨架薄膜被分离、击破,对熔渗过程基本不造成影响。

43.4、为实现挤压薄带成型工艺,设计特殊形状锭子,熔渗后获得agni/ag复合材料,

采用挤压agni/ag薄带代替为获得复合银层必要进行的挤压agni厚带——热轧复银——退火—轧制等工序,降低材料加工周期降低加工能耗。

44.5、通过调节发泡剂、隔离剂的量剂、液相烧结温度可以调节粉体烧结后粒度分布,本发明所述方法中的发泡剂、隔离剂的加入量及液相烧结温度是通过多次实验总结体颗粒流动性、粉体易破碎性、骨架重量稳定性、骨架熔渗稳定性等多方面综合考虑的最优选择。

附图说明

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

46.图1是本发明等静压工序压制后锭子结构示意图;

47.图2是本发明熔渗工序石墨坩埚装料示意图;

48.图3是本发明熔渗并车销加工后锭子结构示意图;

49.图4是本发明实施例提供的触头材料熔渗后金相图100x,其中虚线内为粗颗粒多孔粉体熔渗后的组织,组织内可观察到浅色物质为填入孔隙的银液。虚线外的组织为细颗粒多孔粉体组织,分布在粗颗粒周边,起到填充骨架的作用。

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

51.实施例一

52.称取5kg agni45混合粉,分别加入5wt%碳酸氢铵溶液、5wt%碳酸铵溶液各500g并搅拌均匀,搅拌后的粉体用300目不锈钢筛筛分,获得被发泡剂包裹的agni粉体颗粒;

53.筛分后的粉体装入石墨舟中,转移到真空烘箱内加热到200℃保温60分钟,再将发泡后的粉体及石墨舟转移到氢气气氛烧结炉内烧结800℃,保温30分钟;

54.将烧结强化的粉体在搅拌器搅拌并加热粉体,同时喷洒10wt%石蜡-汽油溶液0.5kg,将粉体全部包裹,加热搅拌直粉体内汽油烘干为止;

55.将烧石蜡包裹处理的粉体装舟在氢气气氛下进行烧结处理,烧结工艺为400℃,120分钟,600℃,120分钟,800℃,120分钟,1000℃,60分钟,烧结后冷却破碎过100目筛,获得具备流动性的高强度多孔预制agni45粉体;

56.将多孔预制agni45粉体在压强70mpa下等静压成单重为5kg的agni45多孔骨架锭,该多孔骨架锭的形状的柱型,参见图1所示,且该多孔骨架锭的侧壁从圆柱面切下一块,参见图1下图,该部分缺口为后面符合银层做预留空间。

57.将agni45多孔骨架排上单重为2.5kg的纯银块,在氢气气氛熔渗炉内进行熔渗,参见图2所示,熔渗温度1100℃,熔渗时间300分钟获得熔渗法agni35/ag锭子;

58.车销掉锭子端部及侧面多余的纯银,参见图3所示,将锭子在氢气气氛中加热到900℃,挤压成2

×

40

×

l agni35/ag带材,将agni35/ag带材冲制成2

×5×

5电接触材料。

59.将熔渗法agni35电接触材料取样测试电阻率2.55μω

·

cm与烧结法电阻2.77μ

ω

·

cm相比下降0.22μω

·

cm。

60.实施例二

61.称取10kg agni45混合粉,分别加入5wt%双氧水溶液1kg并搅拌均匀,搅拌后的粉体用100目不锈钢筛筛分,获得被发泡剂包裹的agni粉体颗粒;

62.筛分后的粉体装入石墨舟中,转移到真空烘箱内加热到60℃保温30分钟,再将发泡后的粉体及石墨舟转移到氨分解气氛烧结炉内烧结500℃,保温120分钟;

63.将烧结强化的粉体在搅拌器搅拌并加热粉体,同时喷洒1wt%石蜡-汽油溶液2kg,将粉体全部包裹,加热搅拌直粉体内汽油烘干为止;

64.将烧石蜡包裹处理的粉体装舟在氨分解气氛下进行烧结处理,烧结工艺为500℃,60分钟,700℃,60分钟,900℃,60分钟,1100℃,60分钟,烧结后冷却破碎过50目筛,获得具备流动性的高强度多孔预制agni45粉体;

65.将多孔预制agni45粉体在压强60mpa下等静压成单重为10kg的agni45多孔骨架锭,将agni45多孔骨架排上单重为5.6kg的纯银块,在氨分解气氛熔渗炉内进行熔渗,熔渗温度1000℃,熔渗时间480分钟获得熔渗法agni32/ag锭子;

66.车销掉锭子端部及侧面多余的纯银,将锭子在氨分解气氛中加热到800℃,挤压成3

×

20

×

l agni32/ag带材,将agni32/ag带材冲制成3

×

10

×

20电接触材料;

67.将熔渗法agni32电接触材料取样测试电阻率2.45μω

·

cm与烧结法电阻率2.68μω

·

cm相比下降0.23μω

·

cm。

68.实施例三

69.称取5kg agni40混合粉,分别加入5wt%草酸铵溶液、5wt%草酸氢铵溶液各50g并搅拌均匀,搅拌后的粉体用200目不锈钢筛筛分,获得被发泡剂包裹的agni粉体颗粒;

70.筛分后的粉体装入石墨舟中,转移到真空烘箱内加热到100℃保温60分钟,再将发泡后的粉体及石墨舟转移到真空烧结炉内烧结600℃,保温60分钟;

71.将烧结强化的粉体在搅拌器搅拌并加热粉体,同时喷洒4%石蜡-汽油溶液0.5kg,将粉体全部包裹,加热搅拌直粉体内汽油烘干为止;

72.将烧石蜡包裹处理的粉体装舟在真空气氛下进行烧结处理,烧结工艺为450℃,90分钟,650℃,90分钟,850℃,90分钟,1050℃,90分钟,烧结后冷却破碎过80目筛,获得具备流动性的高强度多孔预制agni40粉体;

73.将多孔预制agni40粉体在压强80mpa下等静压成单重为5kg的agni40多孔骨架锭,将agni40多孔骨架排上单重为2.40kg的纯银块,在真空熔渗炉内进行熔渗,熔渗温度1050℃,熔渗时间360分钟获得熔渗法agni30/ag锭子;

74.车销掉锭子端部及侧面多余的纯银,将锭子在氨分解气氛中加热到700℃,挤压成2

×

30

×

l agni30/ag带材,将agni30/ag带材冲制成2

×

15

×

80电接触材料;

75.将熔渗法agni30电接触材料取样测试电阻率2.41μω

·

cm与烧结法电阻率2.57μω

·

cm相比下降0.16μω

·

cm。

76.实施例四

77.称取5kg agni35混合粉,分别加入2wt%草酸铵溶液、2wt%草酸氢铵溶液、2wt%碳酸氢铵溶液、2wt%碳酸铵溶液、1wt%双氧水溶液各100g并搅拌均匀,搅拌后的粉体用200目不锈钢筛筛分,获得被发泡剂包裹的agni粉体颗粒;

78.筛分后的粉体装入石墨舟中,转移到真空烘箱内加热到150℃保温50分钟,再将发泡后的粉体及石墨舟转移到氨分解炉内烧结700℃,保温50分钟;

79.将烧结强化的粉体在搅拌器搅拌并加热粉体,同时喷洒3%石蜡-汽油溶液0.6kg,将粉体全部包裹,加热搅拌直粉体内汽油烘干为止;

80.将烧石蜡包裹处理的粉体装舟在氢气气氛下进行烧结处理,烧结工艺为450℃,60分钟,650℃,60分钟,850℃,60分钟,1050℃,60分钟,烧结后冷却破碎过60目筛,获得具备流动性的高强度多孔预制agni35粉体;

81.将多孔预制agni35粉体在压强100mpa下等静压成单重为5kg的agni35多孔骨架锭,将agni35多孔骨架排上单重为2.1kg的纯银块,在氨分解气氛熔渗炉内进行熔渗,熔渗温度1000℃,熔渗时间400分钟获得熔渗法agni27/ag锭子;

82.车销掉锭子端部及侧面多余的纯银,将锭子在氨分解气氛中加热到750℃,挤压成2.2

×

30

×

l agni27/ag带材,将agni27/ag带材冲制成2.2

×8×

50电接触材料;

83.将熔渗法agni27电接触材料取样测试电阻率2.41μω

·

cm与烧结法电阻率2.57μω

·

cm相比下降0.16μω

·

cm。

84.实施例五

85.称取10kg agni35混合粉,分别加入2wt%草酸铵溶液、2wt%草酸氢铵溶液、4wt%碳酸氢铵溶液、4wt%碳酸铵溶液200g并搅拌均匀,搅拌后的粉体用120目不锈钢筛筛分,获得被发泡剂包裹的agni粉体颗粒;

86.筛分后的粉体装入石墨舟中,转移到真空烘箱内加热到120℃保温40分钟,再将发泡后的粉体及石墨舟转移到真空烧结炉内烧结750℃,保温45分钟;

87.将烧结强化的粉体在搅拌器搅拌并加热粉体,同时喷洒8%石蜡-汽油溶液0.5kg,将粉体全部包裹,加热搅拌直粉体内汽油烘干为止;

88.将烧石蜡包裹处理的粉体装舟在真空气氛下进行烧结处理,烧结工艺为500℃,120分钟,700℃,120分钟,900℃,120分钟,1100℃,120分钟,烧结后冷却破碎过80目筛,获得具备流动性的高强度多孔预制agni35粉体;

89.将多孔预制agni35粉体在压强70mpa下等静压成单重为10kg的agni35多孔骨架锭,将agni35多孔骨架排上单重为5.5kg的纯银块,在氨分解气氛熔渗炉内进行熔渗,熔渗温度1080℃,熔渗时间450分钟获得熔渗法agni25/ag锭子;

90.车销掉锭子端部及侧面多余的纯银,将锭子在氨分解气氛中加热到850℃,挤压成2.5

×

40

×

l agni25/ag带材,将agni25/ag带材冲制成2.5

×

10

×

7电接触材料;

91.将熔渗法agni25触头材料取样测试电阻率2.32μω

·

cm与烧结法电阻率2.49μω

·

cm相比下降0.17μω

·

cm。

92.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。