1.本发明涉及高炉煤气净化技术领域,具体涉及一种向流水解塔及应用。

背景技术:

2.目前,我国的钢铁生产以长流程为主,约占近90%,高炉炼铁过程中会副产大量的煤气,因煤气中硫含量高,导致下游用户排放的烟气中so2无法满足超低排放要求。高炉煤气中硫的存在形式较为复杂,以有机硫cos为主,同时含有无机硫h2s,因此,高炉煤气脱硫的重点是脱除cos。目前的技术路线一般都是先将有机硫转化为容易去除的无机硫h2s,再根据负荷、硫含量等来考虑脱除h2s工艺。水解转化法需要中温水解条件,温度100~200℃,在催化剂的作用下将有机硫cos转化为h2s。

3.水解塔反应器一般为轴向流动或径向流动反应器,径向流动反应器相对轴向流反应器具有流道截面积大、流速小、床层阻力小等显著特点,因此水解塔更适合采用此种结构。

4.如cn112195043a公开了一种高炉煤气脱硫装置,其特征为将经过布袋除尘器精除尘后的高炉煤气送入水解催化塔进行水解催化脱硫,高炉煤气在所述水解催化塔内经水解催化剂作用下其中cos被转化成h2s。然而其仅提供了一种方法,装置介绍的很笼统,更无内部具体结构。

5.cn111500325a公开了一种活高炉煤气有机硫水解装置,其特征为水解催化剂放置在内部支撑梁上部,反应器内放置不少于一层催化剂,每层催化剂放置间距相等,其结构较简单,为典型的轴向流反应器,但系统阻力较大。

6.综上所述,目前高炉煤气水解装置的设计并不完善,存在催化剂的使用率低,转化效果差的问题。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明的目的在于提供一种径向流水解塔及应用,解决了目前水解塔在使用过程中由于结构的不合理设计导致的催化剂使用率低,转化效果差的问题。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种径向流水解塔,所述径向流水解塔包括进气区、水解催化区和出气区;

10.所述水解催化区设置于所述进气区下方并采用折流板进行分隔;

11.所述水解催化区包括至少2个水解部;

12.所述水解部围绕所述出气区设置;

13.所述水解部的侧壁为整流百叶板组;

14.所述整流百叶板组内包括至少5个整流百叶板;

15.相邻所述整流百叶板间最小的垂直距离为80-120mm;

16.所述水解部和所述出气区采用均压板进行分隔;

17.所述均压板的高度<所述水解部的高度。

18.本发明提供的径向流水解塔通过对水解区的重新设计,通过采用整流百叶板作为水解部的侧壁,可起到缓和气流作用,而且由孔板的气—固点接触改进为面接触,成倍增加了气—固接触面积,同时还降低了塔内阻力,因此能有效提高水解催化剂的使用率,可显著增强转化效果。

19.本发明中,通过折流板实现进气和催化区的分割,确保进气区和催化剂具有相对独立的空间。通过均压板实现水解区和出气区间的分隔。

20.本发明中,所述水解部的侧壁为与水解气相行进方向上相接触的侧壁,即水解部中不与气相接触位置可以采用装置本身的侧壁,如立方体的水解部,气流穿过一个的侧壁及对应的侧壁为整流百叶板组,另外的两个侧壁采用水解塔的塔壁即可。

21.本发明中,所述水解催化区包括至少2个水解部,例如可以是2个、3个、4个、5个、6个或7个等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

22.本发明中,所述整流百叶板组内包括至少5个整流百叶板,例如可以是5个、6个、7个、8个、9个、10个、11个、12个、13个、14个或15个等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为5-11个。

23.本发明中,相邻所述整流百叶板间最小的垂直距离为80-120mm,例如可以是80mm、82mm、84mm、86mm、88mm、90mm、92mm、94mm、96mm、98mm、100mm、102mm、104mm、106mm、108mm、110mm、112mm、114mm、116mm、118mm或120mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

24.作为本发明优选的技术方案,所述整流百叶板包括第一板和第二板,所述第一板的长度>所述第二板的长度。

25.优选地,所述第一板的长度为200-350mm,厚度为3-7mm。

26.本发明中,所述第一板的长度为200-350mm,例如可以是200mm、210mm、220mm、230mm、240mm、250mm、260mm、270mm、280mm、290mm、300mm、310mm、320mm、330mm、340mm或350mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

27.本发明中,所述第一板的厚度为3-7mm,例如可以是3mm、3.5mm、4mm、4.5mm、5mm、5.5mm、6mm、6.5mm或7mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

28.优选地,所述第二板的长度为35-80mm,厚度为3-7mm。

29.本发明中,所述第二板的长度为35-80mm,例如可以是35mm、40mm、45mm、50mm、55mm、60mm、65mm、70mm、75mm或80mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

30.本发明中,所述第二板的厚度为3-7mm,例如可以是3mm、3.5mm、4mm、4.5mm、5mm、5.5mm、6mm、6.5mm或7mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

31.作为本发明优选的技术方案,所述第一板与所述径向流水解塔中心线的夹角为30-70

°

,例如可以是30

°

、32

°

、34

°

、36

°

、38

°

、40

°

、42

°

、44

°

、46

°

、48

°

、50

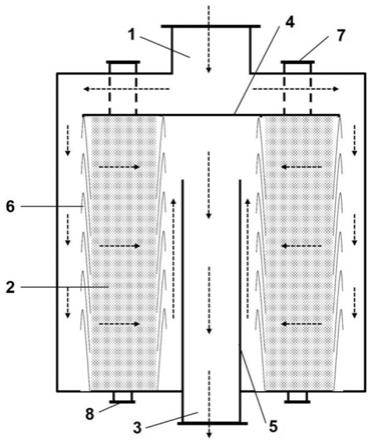

°

、52

°

、54

°

、56

°

、58

°

、60

°

、62

°

、64

°

、66

°

、68

°

或70

°

等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

32.优选地,所述第二板与所述径向流水解塔中心线的夹角为30-70

°

,例如可以是

30

°

、32

°

、34

°

、36

°

、38

°

、40

°

、42

°

、44

°

、46

°

、48

°

、50

°

、52

°

、54

°

、56

°

、58

°

、60

°

、62

°

、64

°

、66

°

、68

°

或70

°

等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

33.优选地,所述第一板和第二板之间的夹角为60-140

°

,例如可以是60

°

、65

°

、70

°

、75

°

、80

°

、85

°

、90

°

、95

°

、100

°

、105

°

、110

°

、115

°

、120

°

、125

°

、130

°

、135

°

或140

°

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

34.优选地,所述第一板和第二板间夹角开口的朝向所述径向流水解塔的底部。

35.本发明中,整流百叶板选定特定的夹角和朝向有助于稳定塔内气-固接触流场,有助于水解效果的提升。若整流百叶板的夹角或朝向设置不合理会显著影响水解的效果,降低水解效率,会显著降低水解过程的转化率。

36.作为本发明优选的技术方案,所述均压板的高度为所述水解部高度的46-83%,例如可以是46%、48%、50%、52%、54%、56%、58%、60%、62%、64%、66%、68%、70%、72%、74%、76%、78%、80%、82%或83%等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

37.本发明中,穿过水解催化剂层后的分流流道中静压随高炉煤气流动方向而升高,而集流流动静压总是随流动方向而下降,通过设置特定高度的均压板保证了各床层中各流道截面的压差差别不致过大,其高度为水解催化剂层高度的46%-83%。

38.作为本发明优选的技术方案,所述水解部的顶部设置有水解催化剂入口。

39.优选地,所述水解部的底部设置有水解催化剂出口。

40.优选地,所述径向流水解塔的形状包括长方体形或圆柱体形。

41.优选地,所述均压板的顶部设置出气口与所述出气区相连接。

42.第二方面,本发明提供了一种高炉煤气中有机硫的水解方法,所述水解方法包括:采用如第一方面所述的径向流水解塔对高炉煤气进行水解处理。

43.作为本发明优选的技术方案,所述径向流水解塔的工作压力为0.2-0.6mpa,例如可以是0.2mpa、0.22mpa、0.24mpa、0.26mpa、0.28mpa、0.3mpa、0.32mpa、0.34mpa、0.36mpa、0.38mpa、0.4mpa、0.42mpa、0.44mpa、0.46mpa、0.48mpa、0.5mpa、0.52mpa、0.54mpa、0.56mpa、0.58mpa或0.6mpa等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

44.优选地,所述水解部内设置有水解催化剂层。

45.优选地,所述水解催化剂层中催化剂的形状包括棒状、球状或片状中的1种或至少2种的组合,优选为蜂窝状。

46.作为本发明优选的技术方案,所述水解处理中的空速为1000-1500h-1

,例如可以是1000h-1

、1020h-1

、1040h-1

、1060h-1

、1080h-1

、1100h-1

、1120h-1

、1140h-1

、1160h-1

、1180h-1

、1200h-1

、1220h-1

、1240h-1

、1260h-1

、1280h-1

、1300h-1

、1320h-1

、1340h-1

、1360h-1

、1380h-1

、1400h-1

、1420h-1

、1440h-1

、1460h-1

、1480h-1

或1500h-1

等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

47.作为本发明优选的技术方案,所述水解处理的温度为130-140℃,例如可以是130℃、131℃、132℃、133℃、134℃、135℃、136℃、137℃、138℃、139℃或140℃等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

48.作为本发明优选的技术方案,所述水解方法包括:采用如第一方面所述的径向流

水解塔对高炉煤气进行水解处理;

49.所述径向流水解塔的工作压力为0.2-0.6mpa;

50.所述水解部内设置有水解催化剂层;所述水解催化剂层中催化剂的形状包括棒状、球状或片状中的1种或至少2种的组合;

51.所述水解处理中的空速为1000-1500h-1

;所述水解处理的温度为130-140℃。

52.与现有技术方案相比,本发明至少具有以下有益效果:

53.(1)本发明提供的水解塔,通过引入在特定位置引入整流百叶板,相比于传统的气—固孔板接触件,整流百叶板组可起到缓和气流作用,而且由孔板的气-固点接触改进为面接触,成倍增加了气-固接触面积,同时还降低了塔内阻力。塔内结构简单、流场均匀、气—固接触面积大、传质效率高、运行通畅、煤气流动阻力小、水解催化剂利用率很高,可显著提高高炉煤气水解转化效率,具有可观的经济效益。

54.(2)通过该径向流水解塔的处理,水解催化剂的使用率≥98%,有机硫的转化率≥99%。

附图说明

55.图1是本发明实施例1提供的径向流水解塔的示意图;

56.图2是本发明实施例2中整流百叶板的设置示意图。

57.图中:1-进气区,2-水解部,3-出气区,4-折流板,5-均压板,6-整流百叶板,7-水解催化剂入口,8-水解催化剂出口,8-第二板,9-第一板;

58.虚线箭头为气相流动方向。

59.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

60.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

61.实施例1

62.本实施例提供一种径向流水解塔,如图1所示,所述径向流水解塔包括进气区1、水解催化区和出气区3;

63.所述水解催化区设置于所述进气区1下方并采用折流板4进行分隔;

64.所述水解催化区包括2个水解部2;

65.所述水解部2围绕所述出气区3设置,呈对称分布;

66.所述水解部2的侧壁为整流百叶板组;

67.所述整流百叶板组内包括9个整流百叶板6;

68.相邻所述整流百叶板6间最小的垂直距离为100mm;

69.所述水解部2和所述出气区3采用均压板5进行分隔;

70.所述均压板5的高度<所述水解部2的高度。

71.实施例2

72.本实施例提供一种径向流水解塔,所述径向流水解塔包括进气区1、水解催化区和

出气区3;

73.所述水解催化区设置于所述进气区1下方并采用折流板4进行分隔;

74.所述水解催化区包括3个水解部2,

75.所述水解部2围绕所述出气区3设置,呈均匀分布;

76.所述水解部2的侧壁为整流百叶板组;

77.所述整流百叶板组内为5个整流百叶板6;

78.相邻所述整流百叶板6间最小的垂直距离为120mm;

79.所述水解部2和所述出气区3采用均压板5进行分隔;

80.所述均压板5的高度<所述水解部2的高度。

81.所述整流百叶板6包括第一板和第二板,如图2所示,所述第一板的长度>所述第二板的长度;所述第一板的长度为275mm,厚度为5mm;所述第二板的长度为60mm,厚度为5mm;所述第一板与所述径向流水解塔中心线的夹角为30

°

;所述第二板与所述径向流水解塔中心线的夹角为30

°

。所述第一板和第二板之间的夹角为60

°

;所述第一板和第二板间夹角开口的朝向所述径向流水解塔的底部。

82.实施例3

83.本实施例提供一种径向流水解塔,所述径向流水解塔包括进气区1、水解催化区和出气区3;

84.所述水解催化区设置于所述进气区1下方并采用折流板4进行分隔;

85.所述水解催化区包括5个水解部2;

86.所述水解部2围绕所述出气区3设置,呈均匀分布;

87.所述水解部2的侧壁为整流百叶板组;

88.所述整流百叶板组内包括7个整流百叶板6;

89.相邻所述整流百叶板6间最小的垂直距离为80mm;

90.所述水解部2和所述出气区3采用均压板5进行分隔;

91.所述均压板5的高度<所述水解部2的高度。

92.所述整流百叶板6包括第一板和第二板,所述第一板的长度>所述第二板的长度;所述第一板的长度为200mm,厚度为3mm;所述第二板的长度为80mm,厚度为7mm;所述第一板与所述径向流水解塔中心线的夹角为30

°

;所述第二板与所述径向流水解塔中心线的夹角为70

°

。所述第一板和第二板之间的夹角为100

°

;所述第一板和第二板间夹角开口的朝向所述径向流水解塔的底部。

93.所述均压板5的高度为所述水解部2高度的65%;

94.所述水解部2的顶部设置有水解催化剂入口7;

95.所述水解部2的底部设置有水解催化剂出口8;

96.所述径向流水解塔的形状为圆柱体形;

97.所述均压板5的顶部设置出气口与所述出气区3相连接。

98.应用例1

99.本应用例采用实施例3的径向流水解塔对高炉煤气进行处理,具体包括如下过程:

100.采用径向流水解塔对高炉煤气进行水解处理;

101.所述径向流水解塔的工作压力保证在0.2-0.6mpa;

102.所述水解部内设置有水解催化剂层;所述水解催化剂层中催化剂为3mm球形氧化铝;

103.所述水解处理中的空速为1000h-1

;所述水解处理的温度为135℃。

104.较现有技术中的水解装置,催化剂的利用率由78%提升至98%,有机硫转化率为99%。

105.对比例1

106.与应用例1的区别仅在于第一板和第二板的夹角为160

°

,催化剂的利用为85%,有机硫的转化率为90%。

107.对比例2

108.与应用例1的区别仅在于第一板和第二板的夹角为30

°

,催化剂的利用为75%,有机硫的转化率为87%。

109.对比例3

110.与应用例1的区别仅在于第一板和第二板的长度相等,催化剂的利用为77%,有机硫的转化率为88%。

111.对比例4

112.与应用例1的区别仅在于第一板和第二板的长度进行调换,即第一板的长度为80mm,第二板的长度为200mm,催化剂的利用率为70%,,有机硫的转化率为80%。

113.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

114.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

115.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

116.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。