5g通讯基站散热风扇电机轴承润滑脂组合物、制备方法

技术领域

1.本发明涉及润滑脂技术领域,具体涉及一种5g通讯基站散热风扇电机轴承润滑脂组合物及其制备方法与应用。

背景技术:

2.随着网络通讯时代的高速发展,各种通讯设备、信息机器、网络服务器等电子设备逐渐向小型化、高速化方向发展,电子器件的热流密度不断增加,电子设备的集成度越来越高。

3.在设备运行过程中,电子设备产生的热量越来越多,功耗不断增大,高温运行对设备性能会造成很大的影响,严重情况下会导致设备发生故障,数据损失及产品服务终止等严重后果,特别是对于应用于银行、通信、证券交易、航空管理、医疗保健等行业的网络通讯设备,一旦由于散热问题导致系统故障,将会给社会带来重大的经济损失甚至危及人身安全。

4.目前散热风扇作为一种非常有效直接的散热冷却装置,被广泛应用于计算机和各种通讯设备中,其工作原理即通过风扇电机的高速运转将热量及时散出,降低电子设备的工作环境温度,保证设备的长期平稳可靠地运行,最大程度延长设备的使用寿命。

5.5g通讯基站设备用的散热风扇,其结构为风扇与电机一体化设计,通常由电机、轴承、叶片和壳体等部分构成,轴承配套使用的润滑脂封闭于风扇中;其中轴承是散热风扇最重要的核心部件,轴承的性能决定了风扇的使用寿命及散热效果。

6.不同于常见轴承(如6201型号轴承),用于5g通讯基站设备的散热风扇的轴承主要为微型球轴承,因而对尺寸加工精度要求高,其内径通常控制在3

‑

5mm之间,如830型号轴承。

7.随着全球5g基站的建设,微型球轴承的使用工况条件相对更复杂、更苛刻,如:高/低温适应性、高转速、高扭力等苛刻的工作环境。

8.基于上述苛刻的工况条件,需要微型轴承配套使用的润滑脂应同时兼具以下优点:优异的高温氧化安定性,保证润滑部位高温长期正常工作;出色的低温性,

‑

40℃低温防冻不凝固,静音效果佳;优异的抗磨极压性能,确保高负荷能力,极有效地减少摩擦;对轴承提供全面保护,极大地延长轴承寿命,等等。

9.然而,目前配套使用的润滑脂难以适应各种苛刻工况,无法发挥理想的终身润滑作用,导致微型球轴承及散热风扇在使用过程中出现一些问题。以830型号轴承及其组装的散热风扇为例,其在5g下通讯基站设备正常工况下主要存在以下方面问题:

10.(1)润滑脂抗老化性能差、频繁更换风扇导致工作量大:现有配套使用的封闭润滑脂的使用寿命较短(检测结果显示其使用时间不足900h),不具有终身润滑的功效,导致需要频繁更换散热风扇,然而由于5g基站分布广、数量多,频繁更换散热风扇造成工作量过大,成本增加。

11.(2)轴承振动值较大、风扇噪音污染严重:理想的轴承振动值应控制在20db以内,

然而现有润滑脂在苛刻工况下抗氧化性能相对较差,导致长期润滑过程中轴承振动值偏大(通常超过25db),造成严重的噪音污染;

12.(3)风扇电机的启动功率较大、能耗相对较高:在轴承的启动阶段,启动电流通常会随着转速增大而逐渐减小;但在轴承达到目标转速的过程中,目前电流下降速率较慢,启动时间较长,导致电机启动功率较大(检测结果显示电机功率至少在2.6w以上),能耗增加,无法满足节能目标要求。

技术实现要素:

13.针对上述问题,本发明提出一种新配方的润滑脂组合物,其能够在苛刻工况条件下仍具有优异的润滑性能、更长的使用寿命及良好的抗磨性能,从而实现在苛刻工况下对微型球轴承终身润滑的目的。

14.本发明提供的润滑脂组合物,包括基础油、稠化剂及添加剂;其中所述基础油为酯类合成油;所述稠化剂为脂肪族二聚脲;所述添加剂包括石墨烯;所述石墨烯与所述脂肪族二聚脲的质量比为(1

‑

2):(9

‑

20)。

15.本发明以脂肪族二聚脲、酯类合成油复配,并通过添加石墨烯及控制其与脂肪族二聚脲的比例关系,显著提高了润滑脂组合物的抗氧化性能及抗磨性能,从而延长了其在微型轴承苛刻工况条件下的使用寿命,解决了现有微型轴承在长期润滑中振动值增大、噪音污染严重、能耗增大的问题,实现了对微型轴承终身润滑的目的。

16.本发明研究发现,大多数二聚脲化合物在与酯类合成油调配后能够一定程度提高润滑脂的抗氧化性能、降低噪音等,如cn111876218a,但其配套使用的轴承与本发明的微型轴承不同,相应的工况条件也不同,该润滑脂无法适用于微型轴承的苛刻工况条件,润滑脂以被过早氧化,在长期润滑中仍存在微型轴承振动值增大、能耗增高的问题。

17.进一步地,所述脂肪族二聚脲由有机胺和二异氰酸酯经化学反应制备得到;优选地,所述有机胺为十二胺、十六胺或十八胺中的一种或多种。

18.本发明研究发现,相比其它有机胺,此类有机胺制得的脂肪族二聚脲与酯类合成油组合可以保证所得润滑脂在微型轴承苛刻工况下能够于滚动体与沟道之间形成足够厚的油膜,同时显著提高润滑脂组合物的耐高温性及抗氧化性能,从而避免其在轴承高速运转过程中因产生大量轴承热而被加速氧化,延长其使用寿命,显著降低微型球轴承振动值、减小噪音污染;同时此脂肪族二聚脲与酯类合成油的组合还可降低散热风扇电机微型轴承的启动力矩,并提高电机轴承达到恒定工作转速过程中的电流下降速度,从而有利于降低电机启动功率,实现节能效果。

19.进一步地,所述石墨烯选自导热系数为200~2000w/mk范围内的石墨烯,优选导热系数为800w/mk。研究表明,从产品成本、摩擦磨损综合考虑,此范围导热系数的石墨烯与上述脂肪族二聚脲与酯类合成油组合后,能够进一步提高润滑脂组合物的比热容,增强其散热性能,进而提高其抗氧化性能及抗磨性能。若导热系数过高,将导致产品成本显著提高,且会增大摩擦磨损率;而导热系数过低,则无法实现对轴承内部温升的冷却。

20.进一步地,本发明所述脂肪族二聚脲与酯类合成油的质量比为(9

‑

20):(64

‑

75)。虽然酯类合成油和脂肪族二聚脲均属于本领域常用的润滑脂组分,但本发明研究发现,在上述润滑脂组合物的组分关系基础上,控制脂肪族二聚脲与酯类合成油的质量比在此范围

内,能够使润滑脂组合物的低温流动性、耐高温性得到进一步提升,从而提高其抗老化性能。

21.进一步地,所述酯类合成油为偏苯三酸酯、多元醇酯或合成聚酯中的一种或多种。本发明研究发现,相比其它酯类合成油,偏苯三酸酯、多元醇酯或合成聚酯与脂肪族二聚脲组合,能够使润滑脂组合物具有更低的低温流动性和耐高温性能。

22.进一步地,本发明发现,以不同的酯类合成油与不同有机胺制得的脂肪族二聚脲调配时,所得润滑脂组合物表现出不同的性能。

23.作为本发明的具体实施方式之一,所述润滑脂中,当所述脂肪族二聚脲由十二胺和二异氰酸酯制备得到时,所述酯类合成油为多元醇酯与合成聚酯的合成油。研究显示,在微型轴承苛刻工况下,此组合条件下所得润滑脂可在降低电机启动功率、延长润滑脂使用寿命的基础上,显著降低微型轴承振动值。

24.优选地,所述酯类合成油、十二胺及二异氰酸酯、石墨烯的质量比为(71

‑

74):(9

‑

13):(1

‑

2),其中所述酯类合成油由多元醇酯与合成聚酯以质量比1:1组合。研究表明,此组合条件下所得润滑脂的电机启动功率降低至2.0w,润滑油使用寿命达1445h,微型轴承的振动值降低至15db。

25.作为本发明的另一具体实施方式,所述润滑脂中,当所述脂肪族二聚脲由十六胺和二异氰酸酯制备得到时,所述酯类合成油为偏苯三酸酯、多元醇酯与合成聚酯的合成油。研究显示,在微型轴承苛刻工况下,上述所得润滑脂可在降低微型轴承振动值、减小电机功率的基础上,显著延长润滑脂的使用寿命。

26.优选地,所述酯类合成油、十六胺及二异氰酸酯、石墨烯的质量比为(70

‑

73):(14

‑

16):(1

‑

1.5),所述酯类合成油由偏苯三酸酯、多元醇酯与合成聚酯以质量比5:1:1组合,所得润滑脂可使微型轴承振动值降低至17db,电机功率减小至2.0w,润滑脂的使用寿命高达1831h。

27.作为本发明的另一具体实施方式,所述润滑脂中,当所述脂肪族二聚脲由十八胺和二异氰酸酯制备得到时,所述酯类合成油为偏苯三酸酯与合成聚酯的合成油。研究显示,在微型轴承苛刻工况下,上述所得润滑脂在延长润滑脂的使用寿命的基础上,显著降低微型轴承振动值、减小电机功率。

28.优选地,所述酯类合成油、十八胺及二异氰酸酯、石墨烯的质量比为(65

‑

68):(10

‑

11):(1

‑

1.5),所述酯类合成油由偏苯三酸酯与合成聚酯以质量比(2.5

‑

3):1组合,所得润滑脂可使微型轴承振动值降低至15db,电机功率减小至1.6w,润滑脂的使用寿命达到1211h。

29.进一步地,本发明所述添加剂还包括抗氧剂、极压抗磨剂或防锈剂中的一种或多种;

30.所述抗氧剂为甲苯三唑衍生物和/或对

‑

二异辛基二苯胺。所述抗氧剂的添加量为润滑脂总质量的3

‑

6%。相比其它抗氧剂,本发明选择的抗氧剂与上述基础油、稠化剂及石墨烯组成的基础润滑脂配方进行调配时,具有低温下不析出、高温抗氧化性能显著的优点。

31.所述极压抗磨剂为磷酸胺、二烷基二硫代磷酸锌或硫代磷酸三苯酯中的一种或多种,其添加量为润滑脂总质量的3

‑

6%。优选为磷酸胺、二烷基二硫代磷酸锌和硫代磷酸三苯酯的混合物。

32.所述防锈剂为二壬基萘磺酸钙和/或二壬基萘磺酸钡,其添加量为润滑脂总质量的1

‑

2%。相比其它极压防锈剂,本发明选择的防锈剂与上述基础油、稠化剂及石墨烯组成的基础润滑脂配方进行调配时,具有优异的防锈性能。

33.作为本发明的另一具体实施方式,所述润滑脂组合物包括如下组分:稠化剂9

‑

20份,基础油64

‑

75份,石墨烯1

‑

2份,抗氧剂3

‑

6份,极压抗磨剂3

‑

6份,防锈剂1

‑

2份。研究表明,在此复配体系下,控制抗氧剂比例在3

‑

6%范围内可显著延长润滑脂老化寿命,而将极压抗磨剂与防锈剂以质量比3:1复配可增加润滑脂的抗磨损性能。

34.本发明还提供上述润滑脂的制备方法,包括:

35.将制备稠化剂的有机胺与部分基础油混合,得第一物料;

36.将制备稠化剂的二异氰酸酯与剩余部分的基础油混合,得第二物料;

37.将所述第一物料与第二物料混合并进行稠化,而后将其与添加剂混合。

38.作为本发明的具体实施方式,所述润滑脂组合物的制备方法可采取如下步骤:将制备稠化剂的有机胺与质量60%的基础油混合,升温至70~90℃;同时将制备稠化剂的二异氰酸酯与质量40%的基础油混合,升温至70~90℃;将两组物料同时倒入反应釜,高速搅拌;其中搅拌速率为1200~1500rpm,搅拌时间为30

‑

35min;

39.将混合物料加热,先以10℃/min速率升温至90

‑

100℃恒温5~30min,再以5℃/min的速率升温至190℃恒温5~30min;

40.恒温结束后水浴冷却,待温度降至100℃时加入添加剂石墨烯、抗氧剂,搅拌降温至60℃,加入防锈剂、抗磨剂,经研磨和脱气,得到成品润滑脂;添加剂的加入顺序为。

41.本发明提供的制备方法能够使各原料充分混匀均匀,并发挥协同作用,从而获得具有优异抗氧化性能的润滑脂组合物。

42.本发明还提供上述润滑脂组合物在轴承中的应用,优选所述轴承为微型轴承。研究表明,本发明所述的润滑脂在微型轴承苛刻工况下具有优异的抗氧化性能,从而显著延长润滑脂的使用寿命、降低轴承振动值及电机功率,为5g通讯基站的运行提供有力保障。

43.本发明的有益效果至少在于:

44.结合5g通讯基站散热风扇微型轴承的终身润滑、低能耗、静音等使用工况要求,本发明选用脂肪族二聚脲作为稠化剂与酯类合成油组合使用,所得润滑脂兼具低温流动性、耐高温性能及抗氧化性能,有效延长了润滑脂的使用寿命,实现终身润滑作用;同时所述润滑脂可显著降低长期润滑中微型轴承的振动值以及电机启动功率,从而满足微型轴承的苛刻工况条件,实现降低噪音污染、提高节能的目标。

45.同时本发明在上述基础配方基础上还添加了石墨烯,以进一步提高润滑脂的散热性能,提高其使用寿命,降低微型轴承的振动值;此外,本发明还优选了抗氧剂、极压抗磨剂和防锈剂与基础配方的复配关系,提高了润滑脂综合的抗氧化性、抗磨损性能和防锈性能;通过各组分的复配关系,所得润滑脂能够适用于微型轴承苛刻工况条件,解决了现有润滑脂使用过程中存在的使用寿命短、风扇噪音大且节能性差的问题。

具体实施方式

46.以下实施例用于说明本发明,但不用来限制本发明的范围。

47.以下实施例中各组分均可通过市售购买得到。

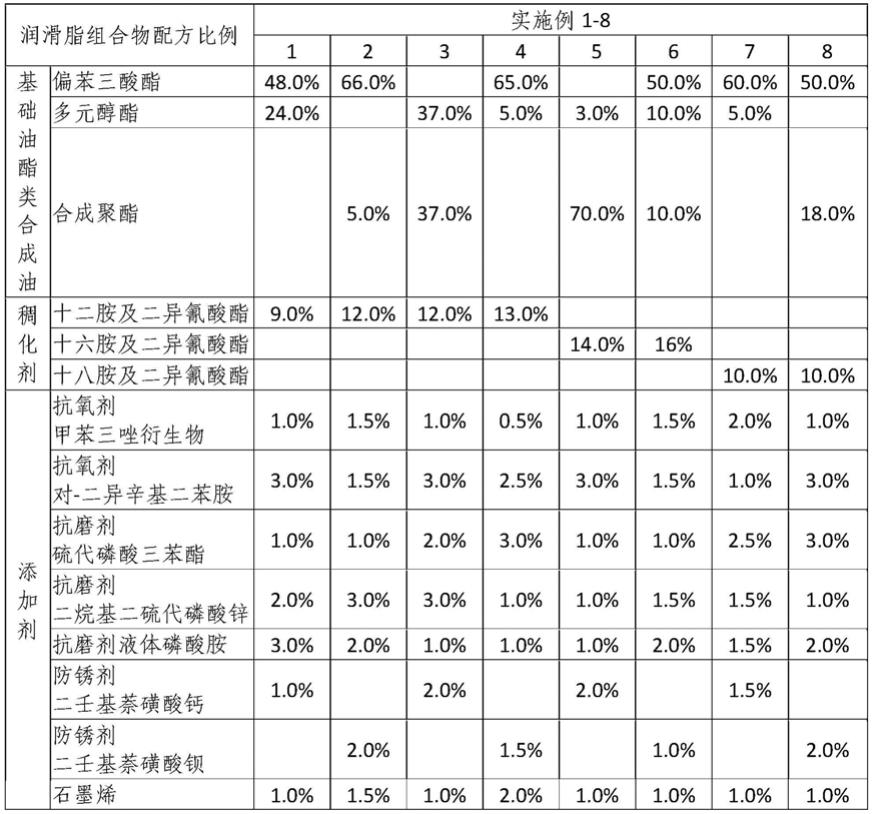

48.实施例1

49.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

50.偏苯三酸酯48.0%,多元醇酯24.0%,十二胺及二异氰酸酯9.0%,甲苯三唑衍生物1.0%,对

‑

二异辛基二苯胺3.0%,硫代磷酸三苯酯1%,二烷基二硫代磷酸锌2%,液体磷酸胺3%,二壬基萘磺酸钙1%,石墨烯1.0%。

51.实施例2

52.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

53.偏苯三酸酯66%,合成聚酯5%,十二胺及二异氰酸酯12%,甲苯三唑衍生物1.5%,对

‑

二异辛基二苯胺1.5%,硫代磷酸三苯酯1%,二烷基二硫代磷酸锌3%,液体磷酸胺2%,二壬基萘磺酸钡2%,石墨烯1.5%。

54.实施例3

55.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

56.多元醇酯37%,合成聚酯37%,十二胺及二异氰酸酯12%,甲苯三唑衍生物1%,对

‑

二异辛基二苯胺3%,硫代磷酸三苯酯2%,二烷基二硫代磷酸锌3%,液体磷酸胺1%,二壬基萘磺酸钙2%,石墨烯1%。

57.实施例4

58.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

59.偏苯三酸酯65%,多元醇酯5%,十二胺及二异氰酸酯13%,甲苯三唑衍生物0.5%,对

‑

二异辛基二苯胺2.5%,硫代磷酸三苯酯3%,二烷基二硫代磷酸锌1%,液体磷酸胺1%,二壬基萘磺酸钡1.5%,石墨烯2%。

60.实施例5

61.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

62.多元醇酯3%,合成聚酯70%,十六胺及二异氰酸酯14%,甲苯三唑衍生物1%,对

‑

二异辛基二苯胺3%,硫代磷酸三苯酯1%,二烷基二硫代磷酸锌1%,液体磷酸胺1%,二壬基萘磺酸钙2%,石墨烯1%。

63.实施例6

64.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

65.偏苯三酸酯50%,多元醇酯10%,合成聚酯10%,十六胺及二异氰酸酯16%,甲苯三唑衍生物1%,对

‑

二异辛基二苯胺3%,硫代磷酸三苯酯1%,二烷基二硫代磷酸锌1.5%,液体磷酸胺2%,二壬基萘磺酸钙1%,石墨烯1%。

66.实施例7

67.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

68.偏苯三酸酯60%,多元醇酯5%,十八胺及二异氰酸酯10%,甲苯三唑衍生物2%,对

‑

二异辛基二苯胺1%,硫代磷酸三苯酯2.5%,二烷基二硫代磷酸锌1.5%,液体磷酸胺1.5%,二壬基萘磺酸钙1.5%,石墨烯1%。

69.实施例8

70.本实施例提供一种润滑脂组合物,以质量百分比计,其配方为:

71.偏苯三酸酯50%,合成聚酯18%,十b八胺及二异氰酸酯10%,甲苯三唑衍生物1%,对

‑

二异辛基二苯胺3%,硫代磷酸三苯酯3%,二烷基二硫代磷酸锌1%,液体磷酸胺

2%,二壬基萘磺酸钙2%,石墨烯1%。

72.实施例9

73.本实施例提供实施例1所述润滑脂组合物的制备方法,具体步骤如下:

74.(1)基础油和稠化剂原料混合:

75.将有机胺和总基础油质量的60%的部分升温至70℃,同时将二异氰酸酯和总基础油质量的部分40%升温至70℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1400rpm;

76.(2)混合结束后加热以10℃/min速率升温至90℃恒温5min,然后以5℃/min的速率慢速升温至最高温度190℃,恒温5min;

77.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

78.实施例10

79.本实施例提供实施例2所述润滑脂组合物的制备方法,具体步骤如下:

80.(1)基础油和稠化剂原料混合:

81.将有机胺和总基础油质量的60%的部分升温至80℃,同时将二异氰酸酯和总基础油质量的部分40%升温至80℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1200rpm;

82.(2)混合结束后加热以10℃/min速率升温至950℃恒温15min,然后以5℃/min的速率慢速升温至最高温度190℃,恒温5min;

83.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

84.实施例11

85.本实施例提供实施例3所述润滑脂组合物的制备方法,具体步骤如下:

86.(1)基础油和稠化剂原料混合:

87.将有机胺和总基础油质量的60%的部分升温至75℃,同时将二异氰酸酯和总基础油质量的部分40%升温至70℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1150rpm;

88.(2)混合结束后加热以10℃/min速率升温100℃恒温30min,然后以5℃/min的速率慢速升温至最高温度190℃,恒温30min;

89.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

90.实施例12

91.本实施例提供实施例4所述润滑脂组合物的制备方法,具体步骤如下:

92.(1)基础油和稠化剂原料混合:

93.将有机胺和总基础油质量的60%的部分升温至70℃,同时将二异氰酸酯和总基础油质量的部分40%升温至80℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1300rpm;

94.(2)混合结束后加热以10℃/min速率升温至90℃恒温10min,然后以5℃/min的速率慢速升温至最高温度190℃,恒温10min;

95.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

96.实施例13

97.本实施例提供实施例5所述润滑脂组合物的制备方法,具体步骤如下:

98.(1)基础油和稠化剂原料混合:

99.将有机胺和总基础油质量的60%的部分升温至80℃,同时将二异氰酸酯和总基础油质量的部分40%升温至70℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1400rpm;

100.(2)混合结束后加热以10℃/min速率升温至90℃恒温5min,然后以5℃/min的速率慢速升温至最高温度190℃,恒温18min;

101.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

102.实施例14

103.本实施例提供实施例6所述润滑脂组合物的制备方法,具体步骤如下:

104.(1)基础油和稠化剂原料混合:

105.将有机胺和总基础油质量的60%的部分升温至77℃,同时将二异氰酸酯和总基础油质量的部分40%升温至90℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1500rpm;

106.(2)混合结束后加热以10℃/min速率升温至100℃恒温10min,然后以5℃/min的速率慢速升温至最高温度190℃,恒温20min;

107.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

108.实施例15

109.本实施例提供实施例7所述润滑脂组合物的制备方法,具体步骤如下:

110.(1)基础油和稠化剂原料混合:

111.将有机胺和总基础油质量的60%的部分升温至90℃,同时将二异氰酸酯和总基础油质量的部分40%升温至90℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1300rpm;

112.(2)混合结束后加热以10℃/min速率升温至100℃恒温30min,然后以5℃/min的速率慢速升温至最高温度190℃,恒温10min;

113.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

114.实施例16

115.本实施例提供实施例8所述润滑脂组合物的制备方法,具体步骤如下:

116.(1)基础油和稠化剂原料混合:

117.将有机胺和总基础油质量的60%的部分升温至85℃,同时将二异氰酸酯和总基础油质量的部分40%升温至80℃,两者同时倒入反应釜,开启高速搅拌混合30分钟,搅拌速率需达到1500rpm;

118.(2)混合结束后加热以10℃/min速率升温至100℃恒温15min,然后以5℃/min的速

率慢速升温至最高温度190℃,恒温15min;

119.(3)恒温结束后水浴冷却,待温度降至80℃时依次加入添加剂(抗氧剂、抗磨剂、防锈剂及石墨烯),搅拌降温至60℃经研磨和脱气,得到成品润滑脂。

120.表1

[0121][0122]

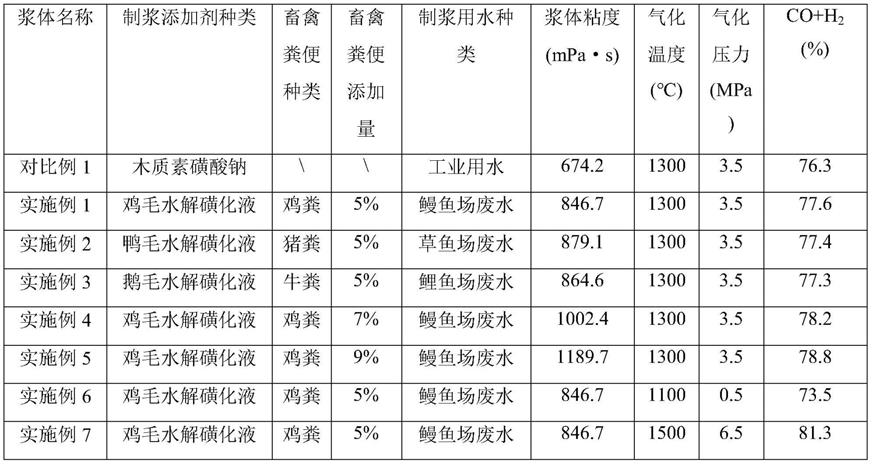

实验例1

[0123]

本实验例评定本发明实施例1

‑

8所得润滑脂组合物用于5g通讯基站散热风扇电机微型轴承时的综合性能。

[0124]

其中各性能检测方法如下:

[0125]

1、风扇噪音:润滑脂在规定的试验条件下,在s0910型加速度型振动仪上检测830轴承的振动值,用以评价风扇噪音;

[0126]

2、润滑脂的使用寿命:参照astm d3336测试方法,对不同实施例润滑脂进行使用寿命测试;

[0127]

3、风扇节能:将不同实施例润滑脂装配同一型号散热风扇电机,测试电机功率;功率越小越好,表示越节能。

[0128]

启动功率的测试方法(内部方法)为:选择市面常见散热风扇avc 4020(生产商:航嘉风扇),采用相同型号830轴承,注入润滑脂,注脂量为11mg,可调稳压直流电源12v,测试启动电流,启动功率p=u*i。

[0129]

同时为了体现本发明所得润滑脂的效果显著,选择市面上散热风扇微型轴承使用的润滑脂a、b、c三款;

[0130]

其中润滑脂a是以酯类油稠化锂皂稠化剂并加入添加剂制得的,型号/牌号为协同srl。

[0131]

其中润滑脂b是以合成油稠化复合锂皂稠化剂制得的,型号/牌号为长城wtp。

[0132]

其中润滑脂c是以酯类油稠化聚脲制得的,型号/牌号为长城wtg。

[0133]

测试数据如表2所示。

[0134]

表2

[0135][0136]

由表2可知,与市售润滑脂a

‑

c相比,本发明通过选择合适的基础油、稠化剂及添加剂调配,使润滑脂在微型轴承苛刻工况下具有更长的使用寿命,达到1200h以上,实现终身润滑的作用,避免了因润滑脂老化而频繁更换风扇、工作量大的问题;同时显著降低了润滑脂轴承的振动值,避免了长期润滑中振动值增大而导致的噪音污染问题,结果显示在微型轴承苛刻工况下,轴承振动值可降低至20db以下;此外,所得润滑脂还可降低风扇电机功率,从而达到节能效果。

[0137]

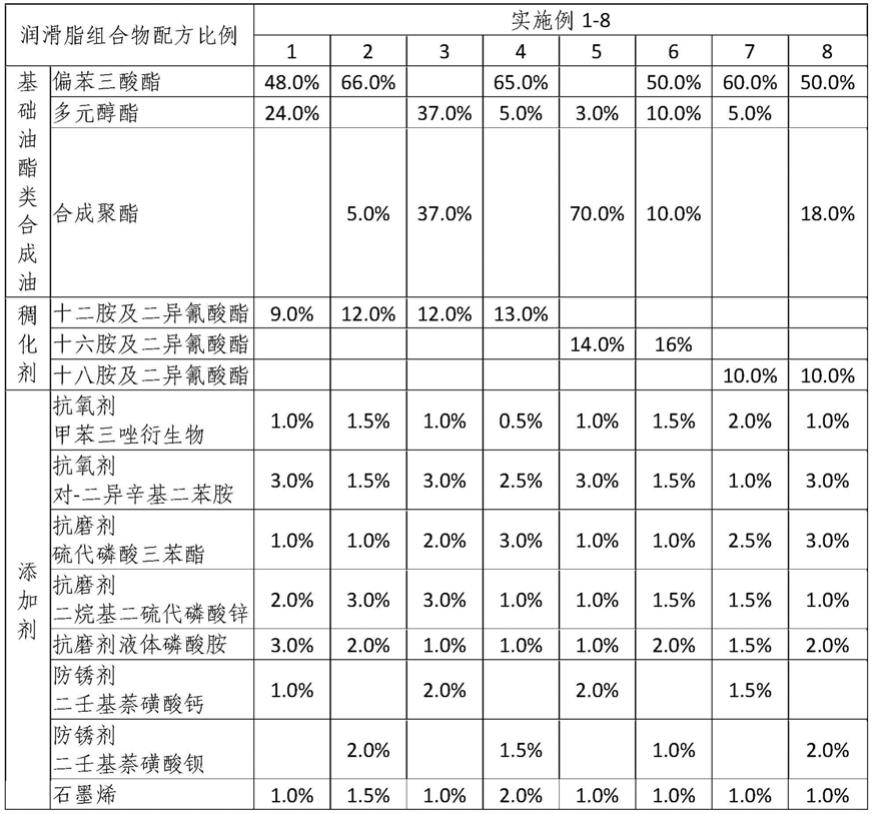

实验例2

[0138]

为了进一步证明本发明所得润滑脂中基础油、稠化剂及石墨烯的特定组合关系的作用,本发明还提供以下对比例1

‑

3。

[0139]

表3

[0140][0141]

由表3可知,对比例1与实施例2相比,区别仅在于稠化剂选择了芳香胺二聚脲,结果显示轴承振动值明显增大,功率也变大。

[0142]

对比例2与实施例7相比,区别仅在于基础油使用聚

‑

α

‑

烯烃,未使用多元醇酯,结果显示润滑脂的耐久寿命明显缩短,耐磨损性能降低。

[0143]

对比例3与实施例8相比,区别仅在于,石墨烯替换为碳黑粉末,结果显示轴承振动值变大、功率变大、润滑脂的耐久寿命降低。

[0144]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。