1.本发明的实施例涉及一种伺服变位机,特别涉及中置机器人伺服变位机。

背景技术:

2.在现有的机器人焊接中常常使用到伺服变位机,在现有的伺服变位机常使用一个焊接工位进行,需要进行工件安装,然后机器人焊接,焊接完成后,进行工件的拆卸,然后再安装工件进行焊接,其工作流程中在机器人焊接过程中的时间被浪费掉了,同样在进行工件的安装和拆卸过程中,机器人处于待工的状态,这样,使得焊接的效率降低了,同样使得伺服变位机的使用效率明显降低。

技术实现要素:

3.本发明的实施方式的目的在于提供一种中置机器人伺服变位机,可在机器人焊接的时候进行工件的安装和拆卸,同样,在工件的安装和拆卸的时候,机器人不影响焊接工作,本发明在伺服变位机上进行了设计,将机器人置于伺服变位机的中间,使其不但提高工件的加工效率,而且还具有中置机器人伺服变位机运行速度快;机构运行平稳、噪音低;高精度;同时,使得伺服变位机的兼容性强;结构简单、易维护等特点。

4.为了实现上述目的,本发明的实施方式设计了一种中置机器人伺服变位机,其特征在于,包括:

5.地面固定底板,为所述的中置机器人伺服变位机的固定支撑结构;

6.主横梁框架,固定在所述的地面固定底板的上方,所述的主横梁框架呈工字形结构;

7.z轴向旋转驱动组件,设置在所述的主横梁框架的下方,带动所述的主横梁框架进行z轴向旋转;

8.机器人工作组件,设置所述的主横梁框架的上方;所述的机器人工作组件穿过所述的z轴向旋转驱动组件连接固定在所述的地面固定底板上;

9.第一旋转组件,设置在所述的主横梁框架的一侧;

10.第二旋转组件,设置在所述的主横梁框架的另一侧;

11.所述的第一旋转组件和所述的第二旋转组件通过所述的z轴向旋转驱动组件进行180

°

往复旋转,进行位置替换。

12.其次,所述的z轴向旋转驱动组件还包括:

13.z轴旋转外圈,固定在所述的主横梁框架上;

14.z轴旋转内圈,设置z轴旋转外圈的内部;

15.z轴旋转减速机,z轴旋转减速机的输出端通过齿轮连接或者蜗轮蜗杆连接在z轴旋转内圈上,z轴旋转减速机的底部固定在所述的地面固定底板上;

16.z轴旋转电机,与z轴旋转减速机轴连接,z轴旋转电机的底部固定在所述的地面固定底板上;z轴旋转电机驱动z轴旋转减速机,带动z轴旋转内圈旋转,带动所述的主横梁框

架进行z轴向旋转。

17.其次,所述的机器人工作组件还包括:

18.机器人工作台,穿过所述的主横梁框架,与所述的地面固定底板固定;机器人工作台呈圆形结构;

19.机器人,固定在机器人工作台的上方,机器人用于焊接。

20.进一步,所述的第一旋转组件,还包括:

21.第一动力组件,设置在所述的主横梁框架的一端点上;

22.第一从动组件,设置在所述的主横梁框架的另一端点上,并与第一动力组件设置在一直线上。

23.进一步,所述的第一动力组件还包括

24.第一旋转电机固定支座,固定在所述的主横梁框架上,

25.第一旋转伺服电机;固定在第一旋转电机固定支座的一侧;

26.第一旋转卡盘,固定在第一旋转电机固定支座的另一侧;用于固定工件;第一旋转卡盘与第一旋转伺服电机轴连接,第一旋转伺服电机驱动第一旋转卡盘360

°

旋转。

27.进一步,所述的第一从动组件还包括

28.第一从动轴承座,固定于所述的主横梁框架上;

29.第一从动轴,穿入在第一从动轴承座内孔中;

30.第一从动卡盘,与第一从动轴的一端固定连接。

31.再次,所述的第二旋转组件,还包括:

32.第二动力组件,设置在所述的主横梁框架的一端点上;

33.第二从动组件,设置在所述的主横梁框架的另一端点上,并与第二动力组件设置在一直线上。

34.进一步,所述的第二动力组件还包括

35.第二旋转电机固定支座,固定在所述的主横梁框架上,

36.第二旋转伺服电机;固定在第一旋转电机固定支座的一侧;

37.第二旋转卡盘,固定在第一旋转电机固定支座的另一侧;用于固定工件;第二旋转卡盘与第二旋转伺服电机轴连接,第二旋转伺服电机驱动第二旋转卡盘360

°

旋转。

38.进一步,所述的第二从动组件还包括

39.第二从动轴承座,固定于所述的主横梁框架上;

40.第二从动轴,穿入在第二从动轴承座内孔中;

41.第二从动卡盘,与第二从动轴的一端固定连接。

42.最后,在所述的地面固定底板的下方设置地脚固定螺栓,用于调整所述的中置机器人伺服变位机的水平位置;在所述的z轴向旋转驱动组件上设置水电气转接组件;在所述的主横梁框架上设置防护挡板,防护挡板设置在机器人的后方;在地面固定底板上设置水平调节固定板。

43.本发明同现有技术相比,利用了将机器人置于伺服变位机的中间,利用设置z轴向旋转驱动组件对于主横梁框架进行180

°

旋转;使得工件可以前后交替;这样可以使得可在机器人焊接的时候进行工件的安装和拆卸,同样,在工件的安装和拆卸的时候,机器人不影响焊接工作;同时,在机器人的前后分别设计了第一旋转组件和第二旋转组件,用于安装工

件,第一旋转组件和第二旋转组件可以进行360

°

的旋转,可以使得机器人和拆装工件时方便便捷;上述的设计解决了在现有的机器人焊接中常常使用到伺服变位机,在现有的伺服变位机常使用一个焊接工位进行,需要进行工件安装,然后机器人焊接,焊接完成后,进行工件的拆卸,然后再安装工件进行焊接,其工作流程中在机器人焊接过程中的时间被浪费掉了,同样在进行工件的安装和拆卸过程中,机器人处于待工的状态,这样,使得焊接的效率降低了,同样使得伺服变位机的使用效率明显降低的技术问题,同时,不但提高工件的加工效率,而且本发明中的中置机器人伺服变位机运行速度快;机构运行平稳、噪音低;高精度;同时,使得伺服变位机的兼容性强;结构简单、易维护等特点。

附图说明

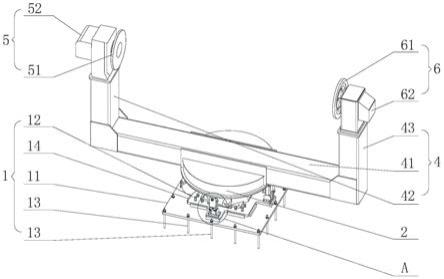

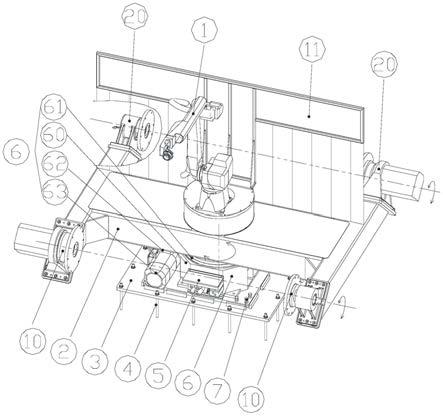

44.图1为本发明的结构示意图;

45.图2为图1的主视方向的示意图;

46.图3为图1的俯视方向的示意图;

47.图4为图1的左视方向的示意图。

具体实施方式

48.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

49.本发明的实施方式涉及一种中置机器人伺服变位机,如图1所示,包括:

50.地面固定底板3,为本实施例中的中置机器人伺服变位机的固定支撑结构;主要用于支撑起中置机器人伺服变位这个重量,起到支撑作用和底座放置的作用。

51.主横梁框架2,固定在地面固定底板3的上方,主横梁框架2呈工字形结构;在本实施例中将主横梁框架2设计成工字形结构,主要是为了利用工字型的结构,在工字型结构的两侧设置可变的工位即第一旋转组件10和第二旋转组件20,这样,就可以进行工位切换了。

52.在本实施例中设计了如附图1所示的z轴向旋转驱动组件6,设置在主横梁框架2的下方,带动主横梁框架2进行z轴向旋转;在本实施例中实现了主横梁框架2的旋转,解决了工位切换的问题。

53.为了实现机器人对于两个工位的切换焊接,在本实施例中设计了如附图1所示的机器人工作组件1,设置主横梁框架2的上方;机器人工作组件1穿过z轴向旋转驱动组件6连接固定在地面固定底板3上;在本实施例中将机器人101设置在主横梁框架2的上方,并在z轴向旋转驱动组件6驱动第一旋转组件10和第二旋转组件20进行旋转,实现工位的切换;实现了利用设置z轴向旋转驱动组件6对于主横梁框架2进行180

°

旋转;使得工件可以前后交替;这样可以使得可在机器人焊接的时候进行工件的安装和拆卸,同样,在工件的安装和拆卸的时候,机器人不影响焊接工作。

54.在本实施例中,为了实现工件的360

°

焊接,以及两个工位的切换,在本实施例中的第一旋转组件10,设置在主横梁框架2的一侧以及第二旋转组件20,设置在主横梁框架2的

另一侧;第一旋转组件10和第二旋转组件20通过z轴向旋转驱动组件6进行180

°

往复旋转,进行位置替换。在机器人101的前后分别设计了第一旋转组件10和第二旋转组件20,用于安装工件,第一旋转组件10和第二旋转组件20可以进行360

°

的旋转,可以使得机器人和拆装工件时方便便捷;上述的设计,解决了在现有的机器人焊接中常常使用到伺服变位机,在现有的伺服变位机常使用一个焊接工位进行,需要进行工件安装,然后机器人101焊接,焊接完成后,进行工件的拆卸,然后再安装工件进行焊接,其工作流程中在机器人焊接过程中的时间被浪费掉了,同样在进行工件的安装和拆卸过程中,机器人处于待工的状态,这样,使得焊接的效率降低了,同样使得伺服变位机的使用效率明显降低的技术问题,不但提高工件的加工效率,而且本发明中的中置机器人伺服变位机运行速度快;机构运行平稳、噪音低;高精度;同时,使得伺服变位机的兼容性强;结构简单、易维护等特点。

55.为了实现上述的功能,结合附图1和附图4所示,z轴向旋转驱动组件6还包括:

56.z轴旋转外圈60,固定在主横梁框架2上;

57.z轴旋转内圈61,设置z轴旋转外圈60的内部;

58.z轴旋转减速机62,z轴旋转减速机62的输出端通过齿轮连接或者蜗轮蜗杆连接在z轴旋转内圈61上,z轴旋转减速机62的底部固定在地面固定底板3上;

59.z轴旋转电机63,与z轴旋转减速机62轴连接,z轴旋转电机63的底部固定在地面固定底板3上;z轴旋转电机63驱动z轴旋转减速机62,带动z轴旋转内圈61旋转,从而带动主横梁框架2进行z轴向旋转。上述的z轴向旋转驱动组件6的结构,形成了主横梁框架2的旋转结构,为主横梁框架2的旋转提供了结构保证。

60.在本实施例中结合附图1、附图2所示,机器人工作组件1还包括

61.机器人工作台102,穿过主横梁框架2,与地面固定底板3固定;机器人工作台102呈圆形结构;与下方的地面固定底板3连通后固定,用于放置机器人101;机器人101,固定在机器人工作台102的上方,机器人101用于焊接工件使用。

62.结合附图1和附图2所示,第一旋转组件10,还包括:

63.第一动力组件11,设置在主横梁框架2的一端点上;

64.第一从动组件12,设置在主横梁框架12的另一端点上,并与第一动力组件11设置在一直线上。

65.结合附图1和附图2所示,第一动力组件11还包括:

66.第一旋转电机固定支座111,固定在主横梁框架2上,

67.第一旋转伺服电机112;固定在第一旋转电机固定支座111的一侧;

68.第一旋转卡盘113,固定在第一旋转电机固定支座111的另一侧;用于固定工件;第一旋转卡盘113与第一旋转伺服电机112轴连接,第一旋转伺服电机112驱动第一旋转卡盘113 360

°

旋转。

69.结合附图1和附图2所示,第一从动组件12还包括:

70.第一从动轴承座121,固定于主横梁框架2上;

71.第一从动轴122,穿入在第一从动轴承座121内孔中;

72.第一从动卡盘123,与第一从动轴122的一端固定连接。

73.上述的结构为第一旋转组件10的结构,主要适用于安装工件,第一旋转组件10能够进行360

°

的旋转,方便机器人101进行360

°

的焊接。

74.同样的结构,结合附图1和附图3所示,第二旋转组件20,还包括:

75.第二动力组件21,设置在主横梁框架2的一端点上;

76.第二从动组件22,设置在主横梁框架2的另一端点上,并与第二动力组件21设置在一直线上。

77.结合附图1和附图3所示,第二动力组件21还包括

78.第二旋转电机固定支座211,固定在主横梁框架2上,

79.第二旋转伺服电机212;固定在第一旋转电机固定支座211的一侧;

80.第二旋转卡盘213,固定在第一旋转电机固定支座211的另一侧;用于固定工件;第二旋转卡盘213与第二旋转伺服电机212轴连接,第二旋转伺服电机212驱动第二旋转卡盘360

°

旋转。

81.结合附图1和附图3所示,第二从动组件22还包括

82.第二从动轴承座221,固定于主横梁框架2上;

83.第二从动轴222,穿入在第二从动轴承座221内孔中;

84.第二从动卡盘223,与第二从动轴222的一端固定连接。

85.上述的结构为第二旋转组件20的结构,主要适用于安装工件,第一旋转组件20能够进行360

°

的旋转,方便机器人101进行360

°

的焊接。

86.从而第一旋转组件10和第二旋转组件20,在本实施例中实现了分别设计了第一旋转组件10和第二旋转组件20,用于安装工件,第一旋转组件10和第二旋转组件20可以进行360

°

的旋转,可以使得机器人和拆装工件时方便便捷;上述的设计,解决了在现有的机器人焊接中常常使用到伺服变位机,在现有的伺服变位机常使用一个焊接工位进行,需要进行工件安装,然后机器人101焊接,焊接完成后,进行工件的拆卸,然后再安装工件进行焊接,其工作流程中在机器人焊接过程中的时间被浪费掉了,同样在进行工件的安装和拆卸过程中,机器人处于待工的状态,这样,使得焊接的效率降低了,同样使得伺服变位机的使用效率明显降低的技术问题。

87.为了实现进一步实现本实施例中的功能,在地面固定底板3的下方设置地脚固定螺栓4,用于调整中置机器人伺服变位机的水平位置;在z轴向旋转驱动组件6上设置水电气转接组件5;在主横梁框架2上设置防护挡板11,防护挡板设11置在机器人101的后方,用于对于在焊接过程中的防护;在地面固定底板3上设置水平调节固定板7,用于对于中置机器人伺服变位机进行精确地调整中置机器人伺服变位机的水平位置;。

88.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。