一种无内定位孔pcb产品外形加工方法

【技术领域】

1.本发明涉及pcb板加工技术,尤其是一种无内定位孔pcb产品外形加工方法。

背景技术:

2.在电子信息时代,pcb板又称为印刷电路板,pcb板被广泛应用在消费类电子产品、军工、通讯、医疗等领域中,技术的发展与之带来产品组装精度、性能要求和功能多样化的需求越来越高,体积小、层次高及孔径微型化的pcb板已经成为行业的发展趋势,但小尺寸印制电路板中外形加工难度进一步增加。

3.成型加工对pcb板的精度影响最大,现有加工方式分别有机械铣、激光铣和冲模加工等。激光铣的加工成本高,易在pcb板上残留炭黑的现象,灼烧损伤pcb板的结构,不影响外观,还会导致耐电压不足的现象,影响pcb 板的性能。冲模加工时,pcb板受到冲压过程中受力部位发生形变而出现白边的缺陷,后续生成裂纹,导致pcb板质量不合格。

4.机械铣是通过数控机床的铣刀进行铣边,在加工的过程中会产生加工碎屑,因此需要配备吸尘管,所以机械铣边受到铣刀直径、吸尘管直径和铣边路径的影响;由于以上条件限制,使得机械铣边加工的pcb板外形尺寸需要大于等于5mm*1mm(长*宽),对小于此尺寸的pcb板外形加工,难度进一步增加,机械铣的加工过程难以控制,行业中针对小尺寸印制电路板难以机械铣边加工问题,一般采用内定位方式铣边加工生产,由于外形定位的pin钉直径基本≥0.8mm,当外形定位的孔径≤0.8mm或板内无孔时,pcb板外形加工无法采用内定位的方式生产;这时,如图1所示,采用分段机械铣边成形,第一次外形铣边先切割长边1’后,在pcb板表面贴一层胶带后使用酚醛垫板盖住顶层,再用铣刀第二次外形铣边、铣掉短边2’;此方式铣边后,在铣刀收刀点位置会有残留凸点3’或板边铣切不平整的质量缺陷,导致加工精度较低,生产效率也相对较低。

技术实现要素:

5.本发明提供一种便于尺寸小于5mm*5mm的无内定位pcb板加工制造,有效杜绝板边残留凸点和板边铣切不平整、以及激光铣边时板边出现炭黑问题的无内定位孔pcb产品外形加工方法。

6.为达到上述发明目的,采用的技术方案如下:

7.一种无内定位孔pcb产品外形加工方法,包括以下步骤:

8.s1、预准备:

9.提供一经过前处理的pcb单元板进行待加工;

10.s2、小板切割:

11.先将pcb单元板内的pcb板圆角、斜边或内槽等异形位置使用数控铣床机械铣出,再将大拼板的pcb单元板分别铣成多个小板切割的单元板;

12.s3、小板贴板及切割:

13.在切割机的加工台面模具上放置一张微粘膜,将待切割小板的单元板放入切割机

加工台面模具中的微粘膜上,在小板的单元板加工前,切割机的加工台面抽真空,吸附微粘膜底面来固定单元板不滑动,用于将小板的单元板固定于切割机的台面上;

14.然后,切割机依靠小板单元板上工艺边的“十字架”切割道抓取定位,切割机根据切割道、对位调整刀具纵横坐标和切割高度后,按照切割道进行切割加工,完成最终成型;

15.最后,切割完成后取消加工台面的抽真空,抬起加工台面上的模具,就可以取下加工完成的单元板。

16.进一步地,所述步骤s2中小板切割的单元板尺寸为≤5mm*5mm、且≥ 3mm*5mm的无内定位pcb板,无内定位pcb板加工厚度范围为 0.2~45mm。

17.进一步地,所述步骤s2中数控铣床的参数分别为:直径1.0mm的铣刀、铣床主轴转速为40-45krpm、xy方向切割速度7-11mm/s。

18.进一步地,所述步骤3中,小板切割的单元板尺寸公差控制在

±

0.05mm 以内。

19.进一步地,所述步骤3中,所述切割机采用的切割刀片规格为 58*0.2*40mm。

20.进一步地,所述步骤3中,所述微粘膜的材质为uv膜,该uv膜的厚度为0.07mm左右,该uv膜的底材为po膜。其中,uv膜又称紫外光敏膜,是将特殊配方涂料涂布于pet薄膜基材表面,以达到阻隔紫外光及短波长可见光之效果;其适用于光学蚀刻制程或制程中需隔绝uv之产业如半导体业、电子业等。

21.本发明的优点:

22.现有pcb行业中,对无内定位的小尺寸pcb板加工、并无特效的方法,特别是对于尺寸小于5mm*5mm的无内定位的pcb板,基本采用两段铣边和结合贴胶带方法、或者采用激光铣边的方法,因此,加工效率低,且无法有效杜绝机械铣边时板边残留凸点、板边铣切不平整以及尺寸超标和激光铣边时板边的炭黑等质量缺陷问题。

23.本发明将待切割小板的单元板,放入切割机加工台面模具中的微粘膜上,在小板的单元板加工前,切割机的加工台面抽真空,吸附微粘膜底面固定单元板不滑动,用于小板的单元板固定于切割机台面上,防止切割过程中单元板移动。工作时,切割机依靠小板单元板上工艺边的“十字架”切割道抓取定位,切割机根据切割道、对位调整刀具纵横坐标和切割高度后,按照切割道进行切割加工,完成最终成型;最后对加工台面泄压,抬起加工台面上的模具,就可以取下加工完成的单元板。有效解决无内定位孔小尺寸板铣边的凸点残留和板边不平整问题,有效避免ptfe材料和碳氢化合物和陶瓷板在激光铣边时产生的板边炭黑问题。

24.同时,通过机械铣边加无内定位孔小尺寸板切割工艺,切割加工前可以将pcb板全部铣完,省略了使用胶布固定或机械铣边分段加工的步骤,进而减少了pcb板制作流程,并且省略胶布使用后需要大量人工、手动从胶带上取板的过程,增加了pcb板制作效率,同时降低了pcb板上胶渍残留的质量风险。

【附图说明】

25.图1为现有技术中采用分段机械铣边成形的工作原理图;

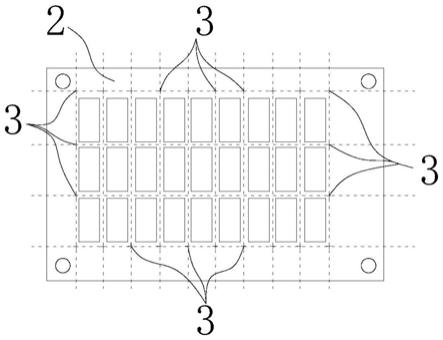

26.图2为本发明中pcb板中未铣成小板时的大拼板结构示意图;

27.图3为本发明中小板切割的单元板的放大结构示意图。

28.【具体实施方式】

29.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

30.一种无内定位孔pcb产品外形加工方法,如图2和图3所示,包括以下步骤:

31.s1、预准备:

32.如图2所示,提供一经过前处理的pcb单元板1进行待加工;

33.s2、小板切割:

34.如图2和图3所示,先将pcb单元板1内的pcb板圆角、斜边或内槽等异形位置使用数控铣床机械铣出,再将大拼板的pcb单元板1分别铣成多个小板切割的单元板2;其中,数控铣床的参数分别为:直径1.0mm的铣刀、铣床主轴转速为40-45krpm、xy方向切割速度7-11mm/s。

35.小板切割的单元板尺寸为≤5mm*5mm、且≥3mm*5mm的无内定位pcb 板,无内定位pcb板加工厚度范围为0.2~4.5mm。

36.s3、小板贴板及切割:

37.如图3所示,在切割机的加工台面模具上放置一张微粘膜(图中未示),该微粘膜为厚度0.07mm左右、底材采用po膜的uv膜,将待切割小板的单元板2放入切割机加工台面模具中的微粘膜上,在小板的单元板2加工前,切割机的加工台面抽真空,吸附微粘膜底面来固定单元板2不滑动,用于将小板的单元板2固定于切割机的台面上,防止切割过程中单元板移动;其中,切割机采用的切割刀片规格为58*0.2*40mm;uv膜又称紫外光敏膜,是将特殊配方涂料涂布于pet薄膜基材表面,以达到阻隔紫外光及短波长可见光之效果,其适用于光学蚀刻制程或制程中需隔绝uv的产业,如半导体业、电子业等。

38.然后,切割机依靠小板单元板上工艺边的“十字架”3切割道抓取定位,切割机根据切割道、对位调整刀具纵横坐标和切割高度后,按照切割道进行切割加工,切割加工中小板切割的单元板尺寸公差控制在

±

0.05mm以内,完成最终成型;最后,切割完成后取消加工台面的抽真空,抬起加工台面上的模具,就可以取下加工完成的单元板2。

39.该加工方法,有效解决了无内定位孔小尺寸板,铣边的凸点残留和板边不平整问题,有效避免ptfe材料和碳氢化合物和陶瓷板在激光铣边时产生的板边炭黑问题。

40.同时,由于采用机械铣边加无内定位孔小尺寸板切割工艺,切割加工前可以将pcb板全部铣完,省略了使用胶布固定或机械铣边分段加工的步骤,进而减少了pcb板制作流程,并且省略胶布使用后需要大量人工、手动从胶带上取板的过程,有效增加了pcb板制作效率,同时降低了pcb板上胶渍残留的质量风险,使制得的pcb板精度高、质量好。

41.以上所述实施例只是为本发明的较佳实施例,并非以此限制本发明的实施范围,除了具体实施例中列举的情况外;凡依本发明之方法及原理所作的等效变化,均应涵盖于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。