1.本发明属于热塑性塑料制备技术领域,具体涉及一种热塑性塑料热压成型模具及其取模方法。

背景技术:

2.热塑性塑料指超过一定温度下可以软化,具有一定的流动性,而在冷却之后呈现硬化特性的材料,这种状态可多次反复而始终具有可塑性。聚乙烯、聚丙烯、聚氯乙烯等都是热塑性塑料。

3.和金属相比,热塑性塑料具有很多优点,如加工时间短、比强度高、可回收利用、重量轻、高刚性等,能够达到减重、减震、降噪目的。随着“以塑代钢”理念的不断推进,全球工程塑料市场需求量年均增长率将达到10%~15%,热塑性塑料在交通、医疗、机械、化工等领域得到了广泛的应用。

4.现有热塑性塑料多采用模压成型方式制备,但是所制备试样多为单一形状,且取模问题一直得不到有效的解决。

技术实现要素:

5.本发明的目的在于,提供一种热塑性塑料热压成型模具及其取模方法,解决现有热塑性材料模压成型工艺的模具单一化和取模困难问题。

6.本发明所采用的技术方案如下:

7.一种热塑性塑料热压成型模具,包括下模板、取模垫块、中模板和上模板;下模板上表面设有与取模垫块相适配的凹槽,取模垫块可活动设置于凹槽内,下模板中部还设有贯穿的通孔,透过该通孔可触碰到取模垫块;中模板套设在下模板上,中模板、下模板与上模板一起构成一型腔,型腔内用于放置不同的式样模具;

8.下模板与取模垫块、以及与中模板的衔接处均设有阶梯式迷宫密封结构;

9.还包括取模套管、液压台架和活塞杆;其中液压台架为一框型结构,取模套管设于液压台架内,活塞杆设于液压台架的边框上且可伸进液压台架的内部,进而作用在取模垫块上。

10.进一步地,还包括液压缸,液压缸与活塞杆连接。

11.进一步地,通孔内设有与通孔相适配的孔垫块,孔垫块与取模垫块一体成型。

12.进一步地,中模板与下模板通过螺栓定位和连接。

13.进一步地,取模套管内径大于上模板直径,取模套管外径小于中模板直径。

14.进一步地,下模板和上模板厚度一致,均为20

‑

40mm。

15.进一步地,型腔直径与上模板、下模板以及中模板的厚度成比例增加。

16.进一步地,式样模具包括塑料拉伸试样模具和塑料压缩试样模具。

17.一种用于上述的热塑性塑料热压成型模具的取模方法,包括以下步骤:

18.将下模板平放,并将取模垫块置于下模板的凹槽内,固定中模板;

19.向型腔内放置试样模具或直接添加热塑性塑料,试样模具内添加有热塑性塑料;

20.放置上模板,进行合模,然后进行热压成型;

21.将热压成型后的模具倒置在取模套管上,并同取模套管一起置于液压台架内;

22.利用活塞杆推动取模垫块,取模。

23.本发明的有益效果为:

24.本发明通过在型腔放置不同的式样模具,解决了现有热塑性材料模压成型工艺的模具单一化问题;通过在下模板上表面设置与取模垫块相适配的凹槽,以及在下模板中部设置贯穿的通孔,使活塞杆可透过该通孔触碰到取模垫块,由此解决了取模困难的问题。本发明操作简单,可制备多种形状试样,并且取模方式省时省力,不易损坏模具,具备优异的实际应用价值。

附图说明

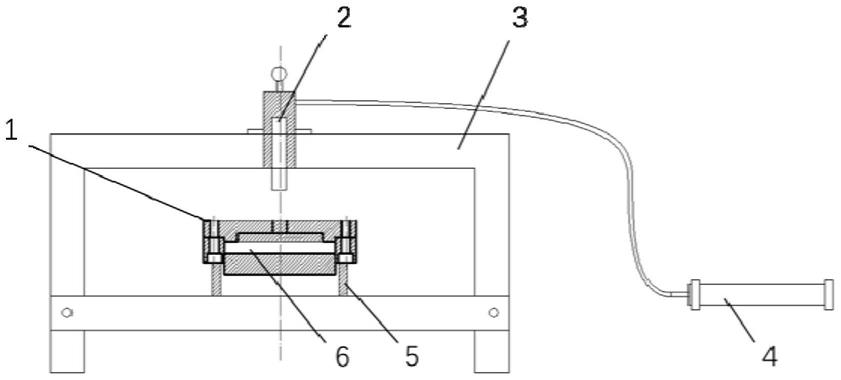

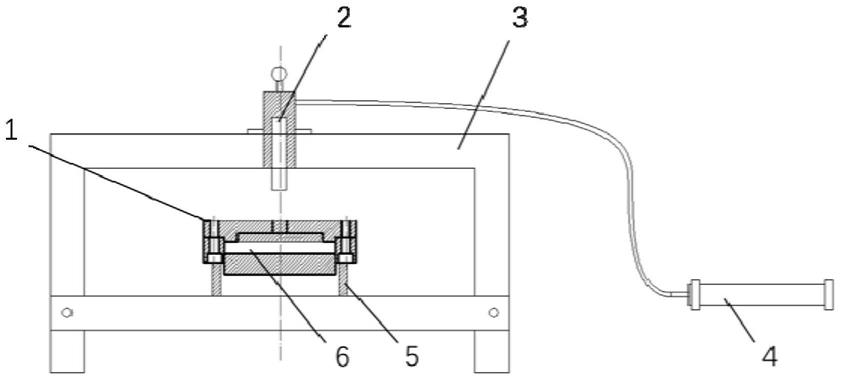

25.图1为本发明实施例的热塑性塑料热压成型模具及取模装置剖视图。

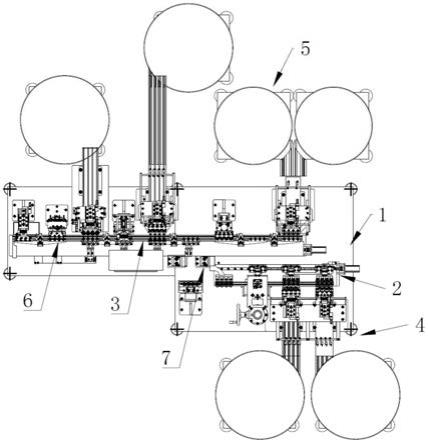

26.图2为本发明实施例中热压成型模具示意图。

27.图3为本发明实施例中热压成型模具的上模板示意图。

28.图4为本发明实施例中热压成型模具的中模板示意图。

29.图5为本发明实施例中热压成型模具的取模垫块示意图。

30.图6为本发明实施例中热压成型模具的下模板示意图。

31.图7为本发明实施例中热压成型模具内置塑料拉伸试样模具示意图。

32.图中:1

‑

热压成型模具,2

‑

液压活塞杆,3

‑

液压台架,4

‑

液压缸,5

‑

取模套管,6

‑

型腔,7

‑

上模板,8

‑

中模板,9

‑

取模垫块,10

‑

下模板,11

‑

固定螺栓。

具体实施方式

33.下面将结合附图对本发明作进一步的说明:

34.本发明公开了一种热塑性塑料热压成型模具及取模方法,模具包括下模板、取模垫块、中模板、上模板、固定螺栓、取模套管、液压台架、活塞杆和液压缸。首先将取模垫块和中模板依次放在下模板上,依据热塑性塑料要求可在放料空间放置试样模具或直接填料,再放置上模板,将上述工作完成后通过热压成型制备所需热塑性塑料,取模采用液压系统和取模套管,通过给予取模垫块推力使得上模板和制备试样从模具中取出。本发明操作简单,可制备多种形状试样,并且取模方式省时省力,不易损坏模具,具备优异的实际应用价值。

35.本发明实施例的热塑性塑料热压成型模具,如图1

‑

6所示,包括热压成型模具1,液压活塞杆2,液压台架3,液压缸4和取模套管5。热压成型模具1包括上模板7,中模板8,取模垫块9,下模板10和固定螺栓11。上模板7,中模板8,取模垫块9和下模板10共同围成了型腔6。上模板7、中模板8和下模板10的厚度可以保持一致,为20

‑

40mm。为了能够实现多种形状模压成型,可以在型腔6内部内置多种试样模具,如塑料拉伸、塑料压缩等试样模具。为了防止式样模具在型腔6内来回移动,内置的试样模具外径最好与中模板8间隙配合,可有效保护取模过程制备试样的完整性。

36.下模板10中心设置有通孔以及内部的凹坑,凹坑与取模垫块9实现间隙配合,取模

垫块9整体长度正好与下模板10实现间隙配合。中模板8通过两端螺纹孔与下模板10实现定位,并利用固定螺栓11将中模板8和下模板10连接。上模板7与中模板8间隙配合,从而实现合模。当有外力作用在取模垫块9时,即可推动型腔内部材料及上模板7脱离中模板8和下模板10。

37.为了实现良好的密封,避免材料在高温下成为液体是从模具内流出,下模板9与中模板10设有阶梯式迷宫密封结构,并且与取模垫块9也设置了阶梯式迷宫密封结构。需要说明的是,本发明实例中型腔直径与上模板7、下模板10以及中模板8的厚度成比例增加。

38.为了实现人力资源节约,采用液压台架液压活塞杆2、液压台架3、液压缸4和取模套管5对热压成型后的试样进行取模。热压成型模具1倒置在取模套管5,取模套管5内径大于上模板7直径,小于中模板8外径,取模套管5长度大于上模板7厚度,采用液压泵4推动液压活塞杆2,进而作用在取模垫块9上,能够让上模板7和制备试样从套管内推出。液压系统能够实现高达20mpa压力,能有效避免人工取模困难以及取模损坏模具和试样的情况。

39.下面以制备超高分子量聚乙烯拉伸试样并取模为例进行说明。

40.具体实施例如下:准备好超高分子量聚乙烯原生粉末(本实施例中采用超高分子量聚乙烯粉末,但本成型模具适用于所有热塑性材料)。将下模板10放置在平坦位置,安装取模垫块9于下模板10上,通过固定螺栓11将中模板8和下模板10固定连接,放置图7所示的拉伸试样模具,添加超高分子量聚乙烯粉末至模具内部,拉伸试样模具厚度应略小于标准厚度,防止因超高分子量聚乙烯粉末熔融过程中体积减小而导致厚度达不到标准要求,放置上模板7实现合模。

41.将安装好的热压成型模具放入热压机的平台中心,启动热压机,温度设定在100℃

‑

500℃,压力为2

‑

30mpa,等待20

‑

60min直至超高分子量聚乙烯粉末完全融化并实现良好的解缠,关闭热压机器并对热压模具1进行保压冷却,直至热压模具1温度降低到室温。

42.将冷却至室温的热压模具1倒置在取模套管5上并放置在液压台架3上,将液压活塞杆对准取模垫块9,通过液压缸4推动液压活塞杆2,将上模板7、超高分子量聚乙烯拉伸试样及拉伸模具一起推出,取出拉伸试样并进行修边处理。

43.本领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。