1.本发明涉及一种共聚酯热熔胶及其合成制备方法,特别是一种适于粘接低表面能材料的共聚酯热熔胶及其制备方法。

背景技术:

2.聚酯热熔胶是近十几年迅速发展起来的一种无溶剂的绿色环保型胶粘剂,其主要是通过各链节之间的酯基相连,具有粘接迅速、工艺简单,及优异的耐热性、耐老化等优点,进而使其能广泛应用于服饰、包装、木材等行业。

3.然而,常规聚酯热熔胶结构中由于含有大量的酯键,产物的极性普遍较高,从而限制了其在低表面能材料领域的应用。为了降低聚酯热熔胶的表面能,cn107325272a公开了一种含有有机硅大分子嵌段的半芳香型聚酯热熔胶及其制备方法,其主要是将有机硅二元醇大分子嵌段引入半芳香型聚酯热熔胶,降低产物的玻璃化温度,提高产物的低温柔韧性和粘接稳定性,同时改善对硅处理面料这类难粘材料的粘合性能。另外,氟是已知元素中电负性最强,且c-f键的键能较高,键长较长,将其引入到聚酯热熔胶结构中,也可以降低聚酯热熔胶的表面能。但是,由于有机硅及氟产品原料价格较高且不易得,将其引入到聚酯热熔胶体系中,势必会提高聚酯热熔胶的成本,进而限制其工业化应用。

4.因此,如何获得一种新型的低表面能共聚酯热熔胶,来扩大聚酯热熔胶的应用市场,成为待解决的问题。

技术实现要素:

5.本发明的目的在于解决上述技术问题,提供一种新型的低表面能共聚酯热熔胶及其制备方法,使得通过本发明制备所得共聚酯热熔胶,自身具备较低的表面能特性,于低表面能材料粘接应用时,粘接效果及耐水洗性能优异。

6.本发明所采用的技术方案为:一种低表面能共聚酯热熔胶,其原料构成包括主料和辅料,主料为二元酸和二元醇,辅料为催化剂和抗氧剂。其中,二元酸由对苯二甲酸、间苯二甲酸和癸二酸的混合物组成;二元醇由单硬脂酸甘油酯、丁二醇、二甘醇和乙二醇的混合物组成上述二元酸与二元醇的摩尔比为1:1.5;且二元酸中,对苯二甲酸:间苯二甲酸:癸二酸的摩尔比为1:0.23~0.57:0.03~0.1;且二元醇中,单硬脂酸甘油酯:丁二醇:二甘醇:乙二醇的摩尔比为:1:0.3~0.75:0.2~0.38:0.17~0.38;二元醇中,单硬脂酸甘油酯是含有17个侧烷烃长链的二元醇,其结构式具体为:上述催化剂为钛酸四丁酯,其加入量为二元酸总质量的0.05%;上述抗氧剂的牌号为1010,其加入量为二元酸总质量的0.03%。

7.上述低表面能共聚酯热熔胶的制备方法,步骤如下:(1)、将由对苯二甲酸、间苯二甲酸及癸二酸的混合物组成的二元酸,由单硬脂酸甘油酯、丁二醇、二甘醇及乙二醇的混合物组成的二元醇,和催化剂,按预设比例加入到反应釜中,反应温度165℃~225℃,当反应生成水的量达到理论出水量9%及以上时,酯化反应结束;(2)、将预定量的抗氧剂加入步骤(1)的产物中,在235℃~250℃、90pa~180pa的条件下进行减压缩聚反应,1.5~2h后缩聚反应结束;(3)、通氮气解除真空,趁热出料即得。

8.本发明中,单硬脂酸甘油酯主要用于降低体系的表面能,并增强体系的耐水性;对苯二甲酸和间苯二甲酸用以保障产物的粘接性能;癸二酸用以降低体系的玻璃化温度,提升产物的柔韧性;丁二醇、二甘醇和乙二醇主要用以调节产物的熔点,并降低产物成本。

9.本发明的创造性及有益效果在于:于体系中创造性的引入了单硬脂酸甘油酯这一物料,并设计了整体的物料配比。由于单硬脂酸甘油酯是含有17个侧烷烃长链的二元醇,其中的甲基、亚甲基是疏水链段,体系结晶后,单硬脂酸甘油酯的长烷烃侧链的疏水链段迁移到共聚酯热熔胶的表面,从而降低产物的表面能,使得产物对低表面能材料的粘接性能及耐水洗性能大幅提升。同时,由于单硬脂酸甘油酯这一物料来源广泛,价格较低,进而能有效拓展低表面能聚酯热熔胶的应用领域。

具体实施方式

10.下面通过具体实施例对本发明做进一步的具体说明,但并不以此为限。

11.实施例1将由对苯二甲酸109.65g、间苯二甲酸62.13g、癸二酸13.35g组成的混合二元酸,单硬脂酸甘油酯236.65g、丁二醇44.61g、二甘醇 26.26g、乙二醇15.36g组成的混合二元醇,以及催化剂0.09g加入酯化釜进行反应,起始反应温度为165℃,逐步升温至225℃,当反应生成的水量达到理论出水量的95%以上时,结束酯化反应;加入0.06g抗氧剂,反应温度控制在235℃~250℃、真空控制在90pa~180pa的条件下进行缩聚反应,1.5~2h后缩聚反应结束;将氮气通入反应釜解除真空,趁热出料,即得到低表面能共聚酯热熔胶a1。

12.实施例2将由对苯二甲酸127.92g、间苯二甲酸47.51g、癸二酸8.9g组成的混合二元酸,单硬脂酸甘油酯295.81g、丁二醇35.69g、二甘醇 22.76g、乙二醇13.31g组成的混合二元醇,以及催化剂0.09g加入酯化釜进行反应,起始反应温度为165℃,逐步升温至225℃,当反应生成的水量达到理论出水量的95%以上时,结束酯化反应;加入0.06g抗氧剂,反应温度控制在235℃~250℃、真空控制在90pa~180pa的条件下进行缩聚反应,1.5~2h后缩聚反应结束;将氮气通入反应釜解除真空,趁热出料,即得到低表面能共聚酯热熔胶a2。

13.实施例3将由对苯二甲酸146.19g、间苯二甲酸32.89g、癸二酸4.45g组成的混合二元酸,单硬脂酸甘油酯354.97g、丁二醇26.77g、二甘醇 21.01g、乙二醇10.24g组成的混合二元醇,以及催化剂0.09g加入酯化釜进行反应,起始反应温度为165℃,逐步升温至225℃,当反应生成的水量达到理论出水量的95%以上时,结束酯化反应;加入0.06g抗氧剂,反应温度控制在235℃~250℃、真空控制在90pa~180pa的条件下进行缩聚反应,1.5~2h后缩聚反应结束;将

氮气通入反应釜解除真空,趁热出料,即得到低表面能共聚酯热熔胶a3。

14.实施例4将由对苯二甲酸127.92g、间苯二甲酸51.17g、癸二酸4.45g组成的混合二元酸,单硬脂酸甘油酯295.81g、丁二醇41.64g、二甘醇 21.01g、乙二醇10.24g组成的混合二元醇,以及催化剂0.09g加入酯化釜进行反应,起始反应温度为165℃,逐步升温至225℃,当反应生成的水量达到理论出水量的95%以上时,结束酯化反应;加入0.06g抗氧剂,反应温度控制在235℃~250℃、真空控制在90pa~180pa的条件下进行缩聚反应,1.5~2h后缩聚反应结束;将氮气通入反应釜解除真空,趁热出料,即得到低表面能共聚酯热熔胶a4。

15.实施例5将由对苯二甲酸127.92g、间苯二甲酸43.86g、癸二酸13.35g组成的混合二元酸,单硬脂酸甘油酯295.81g、丁二醇29.74g、二甘醇 26.26g、乙二醇15.36g组成的混合二元醇,以及催化剂0.09g加入酯化釜进行反应,起始反应温度为165℃,逐步升温至225℃,当反应生成的水量达到理论出水量的95%以上时,结束酯化反应;加入0.06g抗氧剂,反应温度控制在235℃~250℃、真空控制在90pa~180pa的条件下进行缩聚反应,1.5~2h后缩聚反应结束;将氮气通入反应釜解除真空,趁热出料,即得到低表面能共聚酯热熔胶a5。

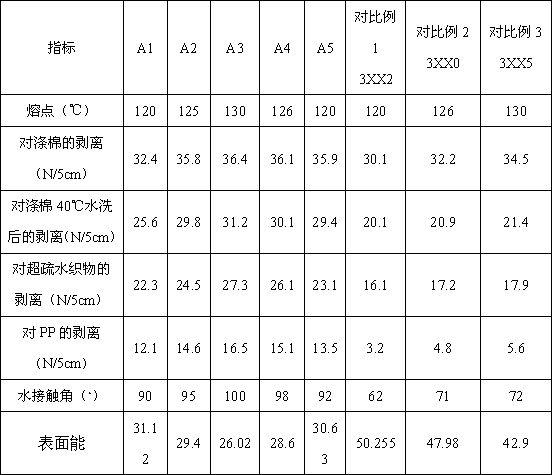

16.性能测试将上述各实施例所得产品a1-a5,及市售常规熔点在120℃~130℃之间的三款共聚酯热熔胶进行性能测试比较。其中,熔点测试参考gb/t 19466-2004;剥离强度测试参考gb 11402-1989;接触角测试参考gb/t 30693-2014;表面能计算方法参考van oss-chaudhury-good 法。

17.具体结果如下表1所示:

表1:性能测试比对表。

18.从上表1中,可以明显看出,通过本发明制备的低表面能聚酯热熔胶有合适的熔点,具有合适的压烫温度,适用于现有的工艺操作;与对比例比较,通过本发明制得的共聚酯热熔胶,对涤棉这类常规极性面料有较好的剥离强度,耐水洗性能也有所提升;特比是对超疏水织物和非极性材料pp也有较好的剥离强度;从水接触角的测试中,可以看出通过本发明制得的共聚酯热熔胶是疏水性的;进一步计算得出的表面能数据也说明了本发明制得的聚酯热熔胶表面能较低,能有效广泛应用于低表面能材料的粘接领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。