1.本发明涉及一种可以提升多孔性结构的吸音材料界面与轮胎内衬界面之间的粘附力以及固定力并提升制造工程效率的吸音轮胎用泡棉胶带以及包含上述泡棉胶带的吸音轮胎。

背景技术:

2.最近伴随着消费者对汽车噪音的关注度变得越来越高,轮胎行业正在积极开展与降噪相关的研究开发活动。尤其是,随着消费者们对超高性能(uhp,ultra high performance)轮胎的需求的增加,因为在车辆行驶的过程中不规则产生的冲击而造成的轮辋(rim)以及轮胎内部的空腔(cavity)内部的空气震动所导致的共鸣噪音(cavity resonance)问题备受人们的关注。

3.为了降低如上所述的共鸣音,轮胎行业开发出了在轮胎内部粘附有吸音材料的吸音轮胎。在与吸音轮胎相关的技术中,可以承受从路面传递过来的冲击的粘附性能技术是非常重要的技术之一。为了将吸音材料粘附到轮胎内衬(inner liner)中,在一般的粘合技术中通常使用橡胶类粘合剂,除此之外也可以使用如硅树脂类粘合剂等多种类型的粘合剂。但是,如上所述的粘合方法需要执行向轮胎内部涂布粘合剂的过程,因此会导致工程上的制造时间以及制造成本增加的问题。而且,为了解决可能会在涂布过程中出现的问题,需要开发出一种可以在不执行涂布过程的情况下粘附吸音材料的技术。

技术实现要素:

4.本发明的目的在于提供一种可以提升多孔性结构的吸音材料界面与轮胎内衬界面之间的粘附力以及固定力的吸音轮胎用泡棉胶带。

5.本发明的另一目的在于提供一种可以提升吸音轮胎制造工程的效率的吸音轮胎用泡棉胶带。

6.本发明的又一目的在于提供一种包括上述泡棉胶带的吸音轮胎。

7.为了达成如上所述的目的,适用本发明之一实施例的吸音轮胎用泡棉胶带,可以包括:离型膜;黏合剂层,形成于上述离型膜的底面;基膜,形成于上述黏合剂层的底面;粘合剂层,形成于上述基膜的底面;以及,吸音材料层,形成于上述粘合剂层的底面,属于多孔性结构。

8.上述离型膜以及基膜,可以包含从由聚酯(polyester)、聚乙烯(polyethylene)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate)、聚氨酯(polyurethane)、热塑性聚氨酯(thermoplastic polyurethane)、聚对苯二甲酸丁二醇酯(polybutylene terephthalate)、聚萘二甲酸乙二醇酯(polyethylene naphthalate)、聚萘二甲酸丁二醇酯(polybutylene naphthalate)、聚丙烯(polypropylene)、三醋酸纤维素(tri-acetyl-cellulose)以及上述之共聚物等构成的组中选择的任一种树脂。

9.上述黏合剂层中所包含的黏合剂的重量平均分子量可以是200,000至2,000,000,

而上述粘合剂层中所包含的粘合剂的重量平均分子量可以是1,000至80,000。

10.上述黏合剂层可以包含从由橡胶黏合剂、丙烯酸黏合剂、硅树脂黏合剂以及聚氨酯黏合剂构成的组中选择的任一种以上。

11.上述粘合剂层可以包含烯烃热熔性粘合剂。

12.上述吸音材料层可以包含聚氨酯泡棉。

13.适用本发明之一实施例的吸音轮胎,可以包括:轮胎内衬以及上述泡棉胶带,上述泡棉胶带可以是在移除上述离型膜之后与上述黏合剂层进行粘附。

14.适用本发明之一实施例的吸音轮胎的制造方法,可以包括:移除上述泡棉胶带的离型膜的步骤;以及,在轮胎内衬的内侧粘附上述移除离型膜之后的泡棉胶带的步骤。

15.本发明可以提供一种可以提升多孔性结构的吸音材料界面与轮胎内衬界面之间的粘附力以及固定力的吸音轮胎用泡棉胶带。

16.本发明还可以提供一种可以提升吸音轮胎制造工程的效率的吸音轮胎用泡棉胶带。

17.本发明还可以提供一种包括上述泡棉胶带的吸音轮胎。

附图说明

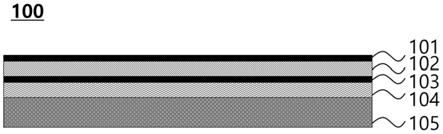

18.图1是对适用本发明之一实施例的泡棉胶带的截面进行图示的示意图。

19.图2是对适用本发明之一实施例的吸音轮胎的截面进行图示的示意图。

20.【符号说明】

21.100:泡棉胶带

22.101:离型膜

23.102:黏合剂层

24.103:基膜

25.104:粘合剂层

26.105:吸音材料层

27.200:内衬

具体实施方式

28.接下来,为了便于具有本发明所属技术领域之一般知识的人员轻易地实施本发明,将参阅附图对适用本发明的实施例进行详细的说明。但是,本发明可以以多种不同的形态实现,并不限定于在此进行说明的实施例。在整个说明书中,对于类似的部分分配了相同的附图编号。

29.在本发明中,粘合是指以在两个固体面之间介有作为粘合剂的第2物质的状态相互接合的性质。粘合剂具有为了进行粘合而在粘合剂暴露到空气中的瞬间开始,在液态的粘合剂硬化成固态的同时粘合强度上升,而且在粘合剂完全转换成固体状态时上述两个固体面与固体状态的粘合剂形成为一体的特性。

30.在本发明中,黏合是指在粘合力逐渐上升并硬化成固体为止具有充分的时间,从而可以在一定的时间之内进行移除或粘附的性质。黏合剂组合物是同时包含液体以及固体性质的中间形态(polymer),具有在粘附到粘附面时会在接触部位呈现出高粘度的液体性

质而在移除时会呈现出对其进行抵抗的固体性质的特征。因此,具有在粘合初期因为粘附面的粘合力较弱而可以进行移除并对粘附部位进行修改,但是在粘附之后经过一定的时间时因为黏合剂的粘合力上升而在一定时间之后难以再次对粘附面进移除,而在最终转换成固体时无法再次进行移除或粘附的特征。

31.黏合剂以及粘合剂都属于利用当在液体状态下暴露到空气中时瞬间转换成固体的石油化工产品之性质的产品,其中,因为完全硬化成固体的时间较长而可以在一定的时间内轻易地对粘合面进行移除或粘附的是黏合剂,而因为硬化成固体的时间极短而只要通过涂布到粘合面上而对粘合面进行粘附之后就难以再次对粘附面进行移除的是粘合剂。

32.在图1中,对适用本发明之一实施例的吸音轮胎用泡棉胶带的截面图进行了图示。

33.参阅图1,适用本发明的吸音轮胎用泡棉胶带100,包括:离型膜101;黏合剂层102,形成于上述离型膜的底面;基膜103,形成于上述黏合剂层的底面;粘合剂层104,形成于上述基膜的底面;以及,吸音材料层105,形成于上述粘合剂层的底面,属于多孔性结构。

34.上述泡棉胶带100与现有的吸音材料不同,其特征在于有粘合剂层104存在,在上述粘合剂层104的上部形成有黏合剂层102,而且还具有可移除的离型膜101。目前为了降低轮胎的共鸣噪音是利用粘合剂层104将吸音材料层105直接粘附到了内衬中,而因为粘合剂层104的硬化时间较短,因此在轮胎的制造过程中需要单独的用于将粘合剂层精密地涂布到内衬内侧的工程过程。但是,适用本发明的吸音轮胎用泡棉胶带100可以在轮胎的制造过程中移除离型膜101之后将黏合剂层102直接粘附到内衬内侧,因此可以达成简化轮胎制造过程的效果。上述黏合剂层102与粘合剂层104不同,因为在没有完全硬化成固体的状态下粘附有离型膜101而可以进行移除,在移除离型膜之后101粘附到内衬内侧面时将缓缓地硬化成固体,而且在完全硬化成固体之后具有优秀的粘合力。通常的黏合组合物在经过72小时之后具有最大粘附力,从而无法再次进行移除或粘附,而适用本发明的黏合剂并不限定于如上所述的时间。

35.此外,目前为了降低轮胎的共鸣噪音,有时会仅使用黏合剂层102对内衬与吸音材料层进行粘附,但是因为一般的黏合剂包含具有长链的聚合物,因此可能会因为上述黏合剂的聚合物无法渗入到吸音材料层的气孔部分而导致粘合力下降的问题。但是,本发明可以通过使用具有较短链长的粘合剂而使其充分渗入到吸音材料层的气孔中并借此提升与吸音材料层的粘合力。

36.在将上述黏合剂涂布到多孔性结构的吸音材料层105中之后,可能会因为上述吸音材料层的多孔性结构而造成粘合强度的降低,因此即使是在黏合剂层102被硬化成固体的情况下,也可能会导致在黏合剂层102与多孔性结构的吸音材料层105之间轻易地发生移除的问题。因此,在利用粘合剂层104将多孔性结构的吸音材料层105粘附到基膜103之后,在上述基膜的上部形成黏合剂层102。因为上述基膜不是多孔性结构,因此即使是在上述黏合剂层与内衬粘附并完全硬化成固体的情况下也可以维持优秀的粘合力。

37.上述黏合剂层102中所包含的黏合剂,可以是重量平均分子量为200,000至2,000,000的物质。上述黏合剂层102是重量平均分子量较大的物质,因为其长链而具有硬化时间长且可以在一定的时间内进行移除或粘附的优点,但是同时因为无法渗入到多孔性结构的吸音材料层105的气孔中而具有粘合力下降的缺点。在上述黏合剂的重量平均分子量小于200,000的情况下,可能会导致难以移除离型膜的问题,而在重量平均分子量大于2,000,

000的情况下,可能会因为硬化成固体的时间过长而导致与内衬的粘合力下降的问题。

38.上述粘合剂层104中所包含的粘合剂,可以是重量平均分子量为10,000至30,000的物质,较佳地可以是3,000至5,000的物质,更较佳地可以是10,000至30,000的物质。上述粘合剂层104是重量平均分子量较小的物质,因为其短链而具有硬化时间短的特点,而且可以借助其短链而渗入到多孔性结构的吸音材料层105的气孔中并借此有效地对基膜103与多孔性结构的吸音材料层105进行粘合。在上述粘合剂的重量平均分子量大于80,000的情况下,可能会因为其长链长度而无法渗入到多孔性吸音材料层的气孔中而导致与多孔性吸音材料层的粘合力下降的问题,而在小于1,000的情况下,可能会导致粘合剂过度渗入到多孔性吸音材料层的气孔中的问题。

39.上述黏合剂层102与离型膜102应该具有适当的黏合力才可以在使用时轻易地进行剥离,但是与在剥离之后适用的如内衬等橡胶表面以及基膜103却应该强力结合。

40.与此相反,粘合剂层104与基膜以及多孔性结构的吸音材料层105应该具有强大的结合力。

41.上述黏合剂层102可以包含从由橡胶黏合剂、丙烯酸黏合剂、硅树脂黏合剂以及聚氨酯黏合剂构成的组中选择的任一种以上。

42.在上述黏合剂中,较佳地使用黏合特性优秀且耐候性以及耐热性优秀的丙烯酸黏合剂为宜。丙烯酸黏合剂首先是在分子内没有双键的饱和聚合物,因为在其固有的性质方面对氧化的抗性出色,因此其耐候性优秀。其次,可以根据所需要的必要物性轻易地对聚合物组成进行变更或通过导入功能基等而进行改性。而且在生产性方面,也可以通过乳液聚合或溶液聚合而在常温以及常压条件下轻易地进行制造。

43.丙烯酸黏合剂的主要成分是可以合成出玻璃化转变温度(tg)较低的柔软且粘稠的聚合物的丙烯酸酯(acrylic ester),通常来讲可以是碳数量为4至17个的烷基丙烯酸酯,更具体来讲可以是从由甲基丙烯酸酯、丙烯酸2-乙基己基酯、丙烯酸丁酯以及上述之共聚物构成的组中选择的任一个。

44.上述粘合剂层104可以是烯烃热熔性粘合剂。烯烃粘合剂通过以具有柔软性优秀且单价低廉的优点的乙烯-乙酸乙烯酯共聚物、乙烯-丙烯酸酯共聚物或乙烯醋酸乙烯酯等的烯烃类共聚物作为基础聚合物并添加入增粘剂、粘度调节剂等构成。烯烃粘合剂是利用热进行熔融并适用的粘合剂,因为所排出的挥发性有机溶剂极少而具有环保性的优点。

45.此外,烯烃热熔性粘合剂具有链长度短以及在温度增加时粘度下降且流动性增加的特征。因为如上所述的特征,高温状态下的烯烃热熔性粘合剂很容易被吸收到多孔性结构中,而且在吸收到多孔性结构之后可以借助于广泛的面积而实现强力结合。因此,烯烃热熔性粘合剂非常适合于对吸音材料层105进行粘合。

46.在本发明中,上述粘合剂层104以及上述黏合剂层102是以基膜103进行划分,上述粘合剂层104可以提升与多孔性结构的吸音材料层105的粘合力,而在上述黏合剂层中可以对上述离型膜101进行移除,从而有助于轻易地将吸音轮胎用泡棉胶带粘附到内衬中。此外,基膜103还具有通过对从内衬中传递过来的热量进行阻隔而防止因为粘合剂发热而导致的吸音材料脱落的现象。

47.上述离型膜101的特征在于,可以起到在将泡棉胶带100适用于吸音轮胎之前对黏合剂层102的性能进行保护的作用,而且有助于对泡棉胶带进行卷曲保管,还可以在使用时

轻易地进行剥离并借此缩短吸音轮胎的制造工程时间。

48.上述基膜103可以起到对上述黏合剂层102以及粘合剂层104进行支撑的作用。

49.具体来讲,上述离型膜101以及基膜103,可以包含从由聚酯(polyester)、聚乙烯(polyethylene)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate)、聚氨酯(polyurethane)、热塑性聚氨酯(thermoplastic polyurethane)、聚对苯二甲酸丁二醇酯(polybutylene terephthalate)、聚萘二甲酸乙二醇酯(polyethylene naphthalate)、聚萘二甲酸丁二醇酯(polybutylenenaphthalate)、聚丙烯(polypropylene)、三醋酸纤维素(tri-acetyl-cellulose)以及上述之共聚物等构成的组中选择的任一种树脂。

50.较佳地,上述离型膜101可以是聚酯或聚乙烯膜。聚酯膜具有绝缘性和光泽度、尺寸稳定性、平面性以及使用特性优秀的特征,而聚乙烯膜虽然其抗张强度较弱,但是具有耐冲击性优秀且加工和使用方便的特征。

51.上述离型膜101以及基膜103可以使用相互相同的材质,也可以使用相互不同的材质,但是并不限定于此。

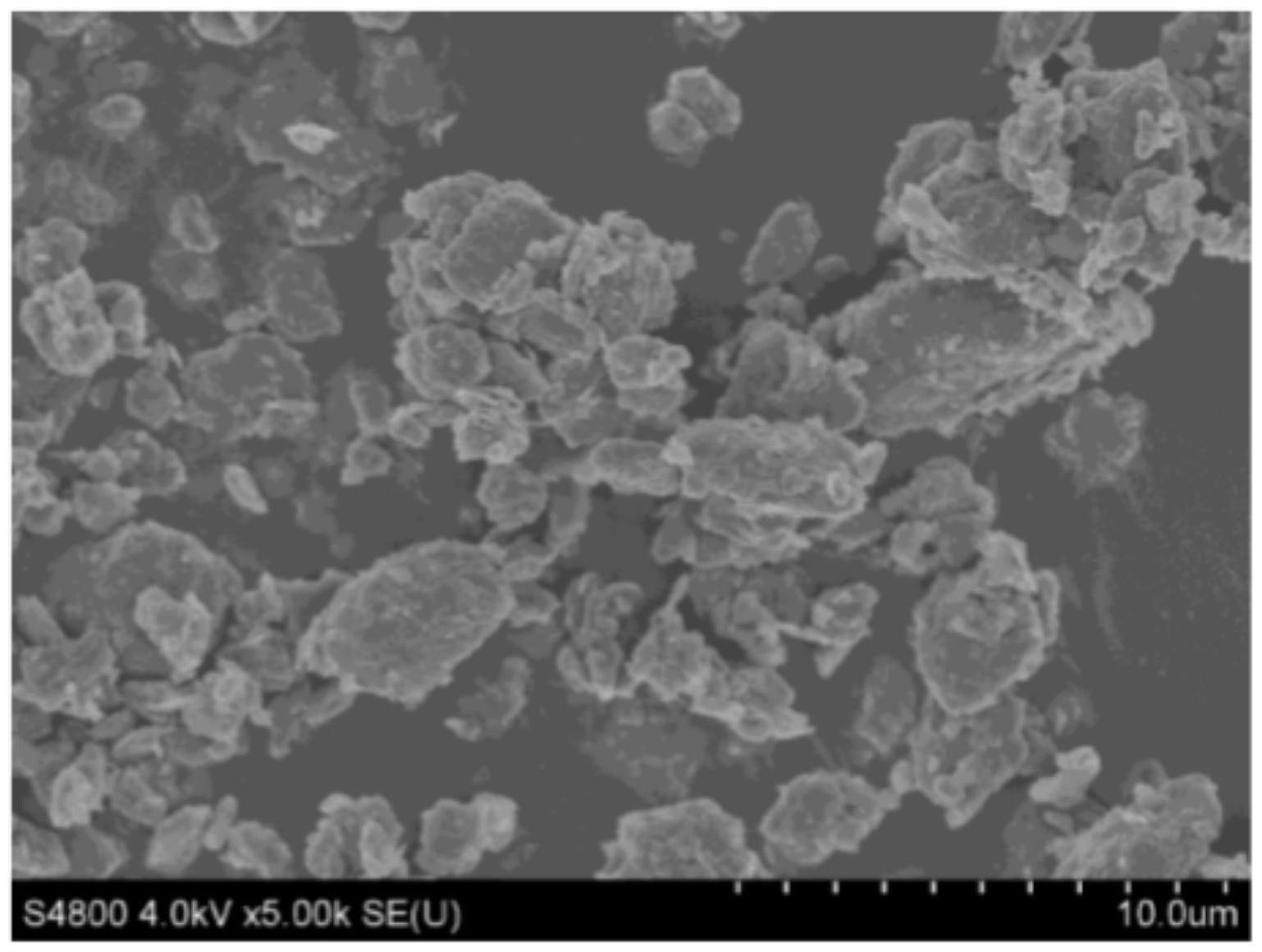

52.上述多孔性结构的吸音材料层105作为吸音材料包含聚氨酯泡沫为宜。上述聚氨酯泡沫通常可以通过聚异氰酸酯化合物(polyisocyanate compound)与多羟基化合物(polyhydroxy compound)的聚氨酯反应进行制造。上述聚氨酯泡沫是指具有开放气孔的聚氨酯系列的吸音材料,其密度可以是18至35kg/m3。

53.作为用于降低共鸣音的现有技术,包括使用具有开放型气孔的聚氨酯材质的发泡体的技术。但是,为了将如上所述的聚氨酯材质的发泡体粘附到轮胎内侧的内衬200而使用一般的液态粘合剂的情况下,具有开放气孔的聚氨酯泡沫会因为粘性较低的粘合剂被过多地吸收到聚氨酯泡沫中而导致难以与内衬进行粘合的问题。

54.本发明可以通过将基膜103作为支撑体使用并同时适用黏合剂层102以及粘合剂层104而解决如上所述的问题。

55.具体来讲,通过同时适用内衬的橡胶界面与基膜103之间的粘合力较强的黏合剂层102以及基膜103与多孔性结构的吸音材料105之间的粘合力较强的粘合剂层104,可以解决因为粘合剂被吸收到多孔性结构而导致的与内衬的粘合力变弱的问题。

56.接下来,将对适用上述泡棉胶带100的吸音轮胎进行详细的说明。在图2中,对适用本发明之一实施例的吸音轮胎的截面图进行了图示。

57.参阅图2,适用本发明的吸音轮胎,包括轮胎内衬200以及粘附到上述内衬200的内侧的泡棉胶带100。

58.上述泡棉胶带100可以在粘附到内衬200之前移除离型膜之后再进行粘附。为了提升泡棉胶带100的粘附力,内衬的表面采用没有异物或凸起的平坦的结构为宜。

59.上述泡棉胶带可以在轮胎制造工程之前事先大量生产制备,而且在轮胎制造过程中不需要单独的粘合剂或黏合剂的涂布过程,只需要在移除离型膜之后将黏合剂层粘附到内衬的表面即可,具有工程简单的优点。

60.接下来,为了便于具有本发明所属技术领域之一般知识的人员轻易地实施本发明,将对适用本发明的实施例进行详细的说明。但是,本发明可以以多种不同的形态实现,并不限定于在此进行说明的实施例。

61.【制造例1:吸音轮胎的制造】

62.如下述表1所示,实施例1是通过对丙烯酸类黏合剂以及烯烃热熔性粘合剂进行混用而在轮胎内部的内衬中以泡棉胶带方式粘附聚氨酯泡沫并制造出吸音轮胎,而比较例1是通过在轮胎内部的内衬中将吸音材料以双面黏合泡棉胶带的方式粘附而完成制造。

63.【表1】

[0064] 实施例1比较例1吸音材料聚氨酯泡沫聚氨酯泡沫结构黏合粘合混用双面黏合黏合剂丙烯酸类黏合剂丙烯酸类黏合剂黏合剂烯烃热熔性-[0065]

【试验例1:吸音轮胎在不同温度下的静荷重评估】

[0066]

对在上述实施例1以及比较例1中制造出的吸音轮胎执行静荷重评估,其结果如下述表2所示。静荷重评估是通过向粘附到吸音轮胎中的多孔性结构的吸音材料悬挂2kg的重锤并在经过120小时之后确认泡棉是否会被移除的方式执行。静荷重评估是通过将温度条件变更为常温(25℃)、低温(-15℃)以及高温(80℃)而进行共计3次测定。

[0067]

【表2】

[0068][0069]

如上述表2所示,实施例1是适用黏合以及粘合的混用结构的情况,呈现出了与比较例1相比更高的静荷重评估结果。可以确认不仅是在常温下,在-15℃的低温以及80℃的高温条件下,实施例1都呈现出了与比较例1相比更加优秀的粘附性能。

[0070]

在双面黏合结构方式的比较例1中,因为作为吸音材料使用的聚氨酯泡沫的多孔性(poours)结构,具有长链结构的黏合剂无法被渗透到聚氨酯泡沫的气孔中,从而造成黏合剂与聚氨酯泡沫的接触截面积的减小并因此导致粘合力的下降,进而造成了界面的剥离并因此导致了轮胎用泡棉胶带从内衬移除的现象。

[0071]

而与此相反,在对吸音材料的界面进行粘合处理的实施例1中,因为链长度较短的粘合剂可以快速地吸收到聚氨酯泡沫的多孔性结构并发生硬化,从而可以防止吸音轮胎用泡棉胶带从内衬移除的现象,因此在如实施例1的在吸音材料界面中进行粘合处理的泡棉胶带中并没有发生剥离现象。这表明与双面黏合的泡棉胶带粘附方式相比,黏合以及粘合混用粘附方式的泡棉胶带在粘附性能方面更加有利。上述结果表明,所开发出的泡棉胶带可以适用于吸音轮胎用粘附技术中。

[0072]

在上述内容中对适用本发明的较佳实施例进行了详细的说明,但是本发明的权利要求范围并不限定于此,相关从业人员利用在所附的权利要求书中定义的本发明之基本概念做出的各种变形以及改良形态也属于本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。