1.本发明属于复合材料技术领域,具体涉及一种生物基环氧树脂组合物、全生物基阻燃复合材料及其制法。

背景技术:

2.环氧树脂是一种热固性树脂,它具有非常好的热学性能、电绝缘性能、机械性能和粘接性,被普遍应用于胶粘剂、涂料、电子封装材料、工程塑料和复合材料等诸多领域。环氧树脂已经成为国民生产生活中非常重要的一类基础性材料。

3.然而,一方面,大多数商用环氧树脂都严重依赖石油资源,且大多数都为双酚a环氧树脂,这种化合物不仅不可再生,还具有生理毒性。因此,为了促进环境保护和资源可持续,大力发展以可再生资源的生物质及其平台化合物来制备生物基高分子材料具有非常好的发展前景并且符合高分子工业的绿色可持续发展战略。另一方面,环氧树脂的具有很低的氧指数,容易燃烧且燃烧速度较快,因此如何提升环氧树脂的阻燃性能,扩大其应用范围也是必要的。

4.本技术人于cn 102731440 b中提出了一种衣康酸二缩水甘油酯及其制备方法和应用,然而该发明得到的树脂虽然有着优异的加工性能和热力学性能,但是其不具有阻燃性,这大大限制了其应用。

技术实现要素:

5.本发明的主要目的在于提供一种生物基环氧树脂组合物、全生物基阻燃复合材料及其制法,从而克服现有技术的不足。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.本发明实施例提供了一种生物基环氧树脂组合物,包括基体树脂和添加树脂,基体树脂具有如式(i)所示的结构:

[0008][0009][0010]

式(i),1≤n≤25;

[0011]

添加树脂具有如式(ii)所示的结构:

[0012]

[0013]

式(ii)中,r1包括h、ch3o或c2h5o,r2包括c

12

h8o2p、c2h6o3p或c4h

10

o3p,r3包括ch3o、c

15h29

或c3h7。

[0014]

进一步地,所述添加树脂是由以下步骤制备而成的:

[0015]

(1)以摩尔比为1∶1∶4~6的含醛生物基酚类单体、含磷单体和生物基酚类单体作为反应原料,并以生物基酚类单体为溶剂,在催化剂作用下进行缩合反应,得到双酚生物基含磷单体,其结构式如下式(iii)所示;

[0016][0017]

式(iii)中,r1、r2、r3的定义与式(ii)一致;

[0018]

(2)将步骤(1)得到的双酚生物基含磷单体在相转移催化剂的作用下与环氧卤代化合物及氢氧化钠水溶液进行环氧化反应,制得所述添加树脂。

[0019]

本发明还提供了一种生物基环氧树脂组合物的制备方法,将基体树脂和添加树脂在50-60℃下进行搅拌混合,得到均匀透明的生物基环氧树脂组合物。

[0020]

进一步地,将得到的均匀透明的生物基环氧树脂组合物与生物基固化剂在60-140℃内进行梯度升温,最终得到生物基环氧树脂组合物。

[0021]

本发明还提供了一种全生物基阻燃复合材料的制备方法,采用前述方法制备生物基环氧树脂组合物;以及

[0022]

将所述生物基环氧树脂组合物形成的生物基环氧树脂组合物与植物纤维按照1∶2-5的质量比复配,之后将获得的预浸料进行梯度升温固化。

[0023]

本发明还提供了一种由前述方法制备的全生物基阻燃复合材料。

[0024]

与现有技术相比,本发明具有如下有益效果:

[0025]

(1)本发明提供的生物基环氧树脂组合物,通过添加生物基共聚环氧单体改善该基体树脂的阻燃性,室温下低粘度,其粘度范围为1pa.s-5pa.s,热性能和机械性能佳,且具有非常好的阻燃性能;同时利用其极低的粘度,从而赋予改性树脂以优异的加工性能,使其适用于全生物基复合材料的制备。

[0026]

(2)本发明提供的生物基环氧树脂组合物的制备方法和应用,工艺简便、污染小、毒性低,后处理简单,得到的树脂溶液具有极低的粘度和良好的加工性能,同时最终制备得到的复合材料具有优异的阻燃性能和力学性能。

附图说明

[0027]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

图1是本技术实施例1中添加树脂与基体树脂在不同比例下的tga曲线。

[0029]

图2是本技术实施例1中生物基双酚类单体的核磁谱图。

[0030]

图3是本技术实施例1中添加树脂的核磁谱图。

具体实施方式

[0031]

通过应连同所附图式一起阅读的以下具体实施方式将更完整地理解本发明。本文中揭示本发明的详细实施例;然而,应理解,所揭示的实施例仅具本发明的示范性,本发明可以各种形式来体现。因此,本文中所揭示的特定功能细节不应解释为具有限制性,而是仅解释为权利要求书的基础且解释为用于教示所属领域的技术人员在事实上任何适当详细实施例中以不同方式采用本发明的代表性基础。

[0032]

鉴于现有技术的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,如下将对该技术方案、其实施过程及原理作进一步的解释说明。

[0033]

本发明实施例提供了一种生物基环氧树脂组合物,其包括生物基环氧树脂和生物基固化剂,所述生物基环氧树脂包括基体树脂和添加树脂,基体树脂具有如式(i)所示的结构:

[0034][0035][0036]

式(i),1≤n≤25;

[0037]

添加树脂具有如式(ii)所示的结构:

[0038][0039]

式(ii)中,r1包括h、ch3o或c2h5o,r2包括c

12

h8o2p、c2h6o3p或c4h

10

o3p,r3包括ch3o、c

15h29

或c3h7。

[0040]

本发明实施例的一些优选方案中,所述添加树脂是由以下步骤制备而成的:

[0041]

(1)以摩尔比为1∶1∶4~6的含醛生物基酚类单体、含磷单体和生物基酚类单体作为反应原料,并以生物基酚类单体为溶剂,在催化剂作用下进行缩合反应,得到双酚生物基含磷单体,其结构式如下式(iii)所示;

[0042][0043]

式(iii)中,r1、r2、r3的定义与式(ii)一致;

[0044]

(2)将步骤(1)得到的双酚生物基含磷单体在相转移催化剂的作用下与环氧卤代化合物及氢氧化钠水溶液进行环氧化反应,制得所述添加树脂。

[0045]

在一些优选实施例中,步骤(2)中,所述双酚生物基含磷单体、环氧卤代化合物、氢氧化钠水溶液和相转移催化剂的摩尔比为1∶5~20∶2~5∶0.01~0.05,,在80~120℃温度下反应6~12h。

[0046]

进一步地,步骤(1)中,所述缩合反应的条件为:在氮气保护下,以含醛酚类3%mol的对甲苯磺酸为催化剂,在120~140℃温度下反应12~36h。

[0047]

进一步地,步骤(2)中环氧卤代化合物可以包括环氧氯丙烷、环氧溴丙烷等中的一种或几种,且不局限于此。

[0048]

在一些优选实施例中,所述的生物基环氧树脂组合物还包括生物基固化剂。

[0049]

本发明实施例提供的生物基环氧树脂组合物用于全生物基复合材料的制备时,所获产物易加工,热性能和机械性能佳,且具有非常好的阻燃性能。

[0050]

具体而言,本发明实施例提供的生物基环氧树脂组合物,基体树脂为具有极低粘度的生物基环氧树脂,通过添加生物基共聚环氧单体改善该基体树脂的阻燃性,同时利用其极低的粘度,从而赋予改性树脂以优异的加工性能。

[0051]

本发明实施例还提供了一种生物基环氧树脂组合物的制备方法,将基体树脂和添加树脂在50-60℃下进行搅拌混合,得到均匀透明的生物基环氧树脂组合物。

[0052]

在一些优选实施例中,所述基体树脂与添加树脂的质量比为90-60∶10-40。

[0053]

在本发明的一些优选方案中,将得到的均匀透明的生物基环氧树脂组合物与生物基固化剂在60-140℃内进行梯度升温,最终得到生物基环氧树脂组合物。

[0054]

进一步地,所述生物基固化剂包括马来海松酸酐、桐油酸酐、呋喃二甲胺、衣康酸酐、柠康酸酐、戊二酸酐、马来酸酐、丁二酸酐中的一种或多种。

[0055]

进一步地,所述均匀透明的生物基环氧树脂组合物和与生物基固化剂的质量比为1∶0.5-0.9。

[0056]

本发明实施例提供的生物基环氧树脂组合物的制备方法,工艺简便、污染小、毒性低,后处理简单,得到的树脂溶液具有极低的粘度,其粘度范围为1pa.s-5pa.s,良好的加工性能。

[0057]

本发明实施例还提供了一种全生物基阻燃复合材料的制备方法,包括:

[0058]

采用前述方法制备生物基环氧树脂组合物;以及

[0059]

将所述生物基环氧树脂组合物形成的生物基环氧树脂组合物与植物纤维按照1∶2-5的质量比复配,之后将获得的预浸料进行梯度升温固化。

[0060]

在一些优选实施例中,在60℃预固化2-4h,再升温至80℃固化2-4h,最后于140℃下固化2-4h生物基环氧树脂组合物。

[0061]

本发明实施例还提供了一种全生物基阻燃复合材料,包括前述的生物基环氧树脂组合物以及植物纤维;其中,所述生物基环氧树脂组合物与植物纤维的质量比为1∶2-5。

[0062]

通过本发明实施例生物基环氧树脂组合物形成的全生物基阻燃复合材料,也具有优异的阻燃性能和力学性能。

[0063]

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发

明保护的范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件。

[0064]

实施例中,全生物基阻燃复合材料的阻燃性能采用垂直燃烧测试仪进行测定,其中v0为最高级别。

[0065]

下述实施例中,若无特别强调,份是指摩尔重量份。

[0066]

实施例1

[0067]

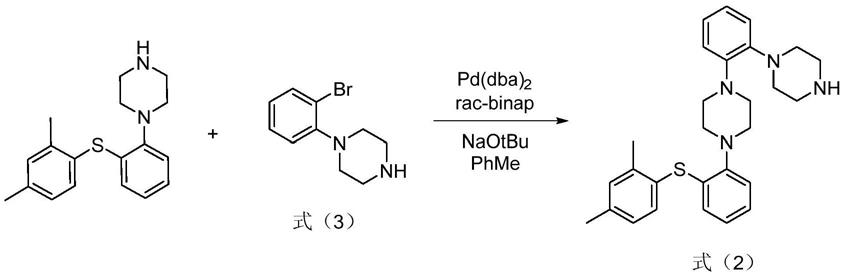

将1份香草醛、1份dopo及0.03份的对甲苯磺酸在130℃下溶解在4份的愈创木酚中,并在130℃下反应24小时,趁热过滤,清洗后得到生物基双酚类单体,其产率为87%,核磁谱图如图2所示,核磁谱图中的质子峰与单体结构上的质子一一对应;然后将1份的该生物基双酚类单体、10份的环氧氯丙烷、0.3份的氢氧化钠水溶液(30%~40%)在0.025份的四丁基溴化铵存在下,80℃反应10小时,后经减压旋转蒸发去除溶剂,水清洗并干燥后得到添加树脂(香草醛/dopo/愈创木酚),产率为89%,核磁谱图如图3所示,核磁谱图中的质子峰与单体结构上的质子一一对应。

[0068]

将基体树脂(衣康酸基环氧树脂)和添加树脂(香草醛/dopo/愈创木酚)按照90∶10的质量分在50℃下进行搅拌混合,混合均匀后,将得到的5pa.s的生物基环氧树脂组合物与生物基固化剂马来海松酸酐按照质量比1∶0.5混合均匀,然后与植物纤维进行复配,比例为1∶2,最终将得到的预浸料在鼓风烘箱中,梯度升温固化,程序为:在60℃预固化2-4h,再升温至80℃固化2-4h,最后于140℃下固化2-4h。

[0069]

所得固化产物的玻璃化转变温度为150℃,弯曲强度290mpa,阻燃性能v0级,适合阻燃方面的应用。

[0070]

实施例2

[0071]

将1份香草醛、1份dopo及0.03份的对甲苯磺酸在140℃下溶解在5份的麝香草酚中,并在135℃下反应16小时,趁热过滤,清洗后得到生物基双酚类单体,其产率为92%;然后将1份的该生物基双酚类单体、15份的环氧氯丙烷、0.3份的氢氧化钠水溶液(30%~40%)在0.01份的四丁基溴化铵存在下,120℃反应6小时,后经减压旋转蒸发去除溶剂,水清洗并干燥后得到添加树脂(香草醛/dopo/麝香草酚),产率为91%。

[0072]

将基体树脂(衣康酸基环氧树脂)和添加树脂(丁香醛/dopo/麝香草酚)按照80比20的质量分在55℃下进行搅拌混合,混合均匀后,将得到的4pa.s的生物基环氧树脂组合物与生物基固化剂桐油酸酐按照质量比1∶0.9混合均匀,然后与植物纤维进行复配,比例为1∶3,最终将得到的预浸料在鼓风烘箱中,梯度升温固化,程序为:在60℃预固化2-4h,再升温至80℃固化2-4h,最后于140℃下固化2-4h。

[0073]

所得固化产物的玻璃化转变温度为140℃,弯曲强度270mpa,阻燃性能v0级,适合阻燃方面的应用。

[0074]

实施例3

[0075]

将1份香草醛、1份dopo及0.03份的对甲苯磺酸在130℃下溶解在5份的香芹酚中,并在140℃下反应12小时,趁热过滤,清洗后得到生物基双酚类单体,其产率为82%;然后将1份的该生物基双酚类单体、5份的环氧氯丙烷、0.3份的氢氧化钠水溶液(30%~40%)在0.035份的四丁基溴化铵存在下,80℃反应12小时,后经减压旋转蒸发去除溶剂,水清洗并干燥后得到添加树脂(香草醛/dopo/香芹酚),产率为81%。

[0076]

将基体树脂(衣康酸基环氧树脂)和添加树脂(乙基香草醛/亚磷酸二甲酯/香芹

酚)按照70比30的质量分在58℃下进行搅拌混合,混合均匀后,将得到的3pa.s的生物基环氧树脂组合物与生物基固化剂呋喃二甲胺按照质量比1∶0.6混合均匀,然后与植物纤维进行复配,比例为1∶3,最终将得到的预浸料在鼓风烘箱中,梯度升温固化,程序为:在60℃预固化2-4h,再升温至80℃固化2-4h,最后于140℃下固化2-4h。

[0077]

所得固化产物的玻璃化转变温度为110℃,弯曲强度175mpa,阻燃性能v0级,适合阻燃方面的应用。

[0078]

实施例4

[0079]

将1份香草醛、1份dopo及0.03份的对甲苯磺酸在120℃下溶解在6份的腰果酚中,并在120℃下反应36小时,趁热过滤,清洗后得到生物基双酚类单体,其产率为88%;然后将1份的该生物基双酚类单体、20份的环氧氯丙烷、0.3份的氢氧化钠水溶液(30%~40%)在0.05份的四丁基溴化铵存在下,90℃反应10小时,后经减压旋转蒸发去除溶剂,水清洗并干燥后得到添加树脂(香草醛/dopo/腰果酚),产率为90%。

[0080]

将基体树脂(衣康酸基环氧树脂)和添加树脂(香草醛/亚磷酸二乙酯/腰果酚)按照60比40的质量分在60℃下进行搅拌混合,混合均匀后,将得到的1pa.s的生物基环氧树脂组合物与生物基固化剂马来酸酐按照质量比1∶0.8混合均匀,然后与植物纤维进行复配,比例为1∶5,最终将得到的预浸料在鼓风烘箱中,梯度升温固化,程序为:在60℃预固化2-4h,再升温至80℃固化2-4h,最后于140℃下固化2-4h。

[0081]

所得固化产物的玻璃化转变温度为100℃,弯曲强度135mpa,阻燃性能v0级,适合阻燃方面的应用。

[0082]

图1为实施例1中不同共混比例下的固化树脂基体的tga曲线图,如图可知,添加树脂的引入几乎没有对基体树脂固化物热稳定性造成影响,同时还一定程度的提升了高温下的残碳率。

[0083]

对照例1:

[0084]

本对照例与实施例1基本相同,区别之处在于:采用市售的含磷阻燃环氧树脂树脂替代添加树脂。最终所获全生物基阻燃复合材料的性能玻璃化转变温度为140℃,拉升强度250mpa,阻燃性能v0级。

[0085]

对照例2:

[0086]

本对照例与实施例1基本相同,区别之处在于,采用的固化条件包括:如果不是程序升温固化,而是恒温固化,那最终所获全生物基阻燃复合材料的玻璃化转变温度为130℃,拉升强度200mpa,阻燃性能v0级。

[0087]

通过对比例与实施例的对比可知,基于生物基原料来源的阻燃添加树脂不仅能够提高基体树脂的机械性能,同时还可以赋予基体树脂良好的阻燃性能;梯度升温能够使材料得到更加充分的固化,要比单纯的恒温固化得到的材料具有更好的综合性能。

[0088]

本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

[0089]

在本发明案中标题及章节的使用不意味着限制本发明;每一章节可应用于本发明的任何方面、实施例或特征。

[0090]

在本发明案通篇中,在将组合物描述为具有、包含或包括特定组份之处或者在将

过程描述为具有、包含或包括特定过程步骤之处,预期本发明教示的组合物也基本上由所叙述组份组成或由所叙述组份组成,且本发明教示的过程也基本上由所叙述过程步骤组成或由所叙述过程步骤组组成。

[0091]

除非另外具体陈述,否则术语“包含(include、includes、including)”、“具有(have、has或having)”的使用通常应理解为开放式的且不具限制性。

[0092]

应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

[0093]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

[0094]

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。