1.本发明属于炭黑补强橡胶制品技术领域,涉及一种炭黑偶联剂及其制备方法和应用。

背景技术:

2.炭黑是橡胶行业中用量最大的补强型填充剂,对改善橡胶物理机械性能和加工工艺有着重要作用;有数据表明:橡胶工业中的炭黑有80%用于橡胶轮胎行业,橡胶轮胎的生产效率、使用性能和使用寿命与炭黑有着密不可分的联系。

3.轮胎的主要成分是天然橡胶 丁苯橡胶 炭黑,其中炭黑是橡胶轮胎主要原材料之一,可以明显增加橡胶轮胎的强度、耐磨性等物理机械性能。以轮胎胎面胶为例,在胎面胶配方中使用适量的高结构度长链炭黑可以明显改善轮胎胎面的抗湿滑性,从而提高车辆行驶安全性;单独使用天然胶生产轮胎时填充一定比例的耐磨型炭黑可以明显改善胶料的耐磨性、弹性、撕裂强度等指标。但是炭黑表面的基团(层面的边缘自由基氢含氧基团:羟基/羧基/内酯基/醌基,炭黑的表面由微小的结晶和无定形碳两部分组成微晶边缘被认为是炭黑表面活性最高。)由于炭黑表面性能的特殊性,难以在橡胶中分散均匀,从而影响橡胶中的分散效果和多种力学性能。多数情况下炭黑在橡胶中未完全达到聚集体的微分散状态。因此,未完全发挥固有性能,滚动阻力、耐磨耗尚有改善空间。如何制备一种炭黑偶联剂,在应用于橡胶时,保证橡胶拥有较好的硫化特性的同时,能够显著改善炭黑的分散性,进而改善橡胶制品的物理机械性能还有待于进一步研究。

技术实现要素:

4.为克服现有技术中存在的上述缺陷,本发明提供一种炭黑偶联剂的制备方法及其在橡胶领域的应用。

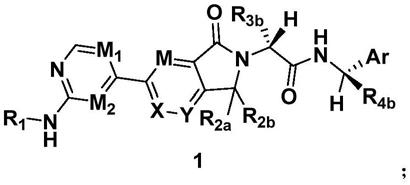

5.本发明提供了一种炭黑偶联剂,其结构如式(ⅰ)所示:

[0006][0007]

其中,

[0008]

r1选自直链或支链的c6~c30的不饱和烃基的任一种;优选地,r1选自直链或支链的c6~c22的不饱和烃基的一种;

[0009]

r2选自直链或支链的c1~c30烷基链的烷基、直链或支链的c1~c30的不饱和烃基、c3-c6的环芳烃基、c3-c6环烷烃基、长链酰基和烷基氨基中的任一种或多种;优选地,r2选自直链或支链的c6~c22烷基链的烷基、直链或支链的c6~c22的不饱和烃基、c6的环芳烃基、c6环烷烃基、长链酰基和烷基氨基中的任一种或多种;

[0010]

n=1~1200的整数;优选地,n=1~1100的整数。

[0011]

所述炭黑偶联剂的结构包含至少1个悬挂的氨基官能团以及包含至少一个不饱和

双键。

[0012]

本发明所述的炭黑偶联剂具有以下优点:

[0013]

(1)本发明所述的炭黑偶联剂其结构包含至少一个悬挂的氨基官能团,将其用于制备橡胶组合物,其悬挂的氨基官能团能与炭黑表面存在的羧基基团发生反应形成离子键,甚至可以通过生产酰胺基团而形成共价键。同时氨基也可能与内酯、羟基等存在与炭黑表面的官能团形成氢桥。因此,本发明的炭黑偶联剂可削弱炭黑分子间作用力,改善炭黑在橡胶中的分散。

[0014]

(2)本发明所述的炭黑偶联剂其结构包含至少一个不饱和双键,而橡胶在机械作用形成的自由基可攻击炭黑偶联剂的双键,因此炭黑偶联剂可以与橡胶发生偶联作用,改善橡胶与炭黑的结合性。因此,本发明的炭黑偶联剂可有效改善炭黑填料与橡胶聚合物之间的相互作用,防止胶料在储存和硫化过程中发生絮凝。

[0015]

(3)本发明的炭黑偶联剂在橡胶硫化过程中与橡胶发生交联反应,能有效改善胶料的物理性能。

[0016]

本发明还提供了一种炭黑偶联剂的制备方法,所述的制备方法为将脂肪酸类有机物与多元胺类化合物进行酰胺化反应,制备得到所述炭黑偶联剂。

[0017]

其中,所述的脂肪酸类有机物为c6~c30的不饱和烃基链的碳烯酸中的一种或多种;优选地,为c6~c22的不饱和烃基链的碳烯酸中的一种或多种。

[0018]

其中,所述的多元胺类化合物为c1-c30的饱和或不饱和多元胺、聚乙烯亚胺、环己二胺、对苯二胺、1,8-二氮杂二环十一碳-7-烯中的一种或多种;优选地,为c6-c22的饱和或不饱和多元胺、聚乙烯亚胺、环己二胺、对苯二胺、1,8-二氮杂二环十一碳-7-烯中的一种或多种。

[0019]

本发明所有原材料均为商业用品。

[0020]

其中,所述的脂肪酸类有机物与多元胺类化合物的摩尔比为1.0:(0.00001-1.0);优选地,为1.0:(0.00001-0.8)。

[0021]

其中,所述反应的温度为10-190℃;优选地,为10-180℃;进一步优选地,为20-180℃。

[0022]

其中,所述反应的时间为1-7h;优选地,为3-6h。

[0023]

其中,所述脂肪酸类有机物与多元胺类化合物的反应可在无溶剂条件下进行。

[0024]

其中,所述的炭黑偶联剂制备方法,具体包含以下步骤:

[0025]

(1)将脂肪酸类有机物投入到反应器中,并加热到100~140℃后,通入氮气保护并把脂肪酸类物质中的少量水分带出;

[0026]

(2)随后按照摩尔比例继续向上述反应容器中缓慢加入多元胺类化合物,于氮气气氛保护下在20~190℃继续反应,常压蒸馏或者减压蒸馏直至无水带出,降温放料灌装即为成品。

[0027]

步骤(1)中,所述加热的温度优选为100-130℃。

[0028]

步骤(2)中,所述脂肪酸类有机物与多元胺类化合物的摩尔比1.0:(0.00001-1.0);优选地,为1.0:(0.00001-0.8)。

[0029]

步骤(2)中,所述反应的温度为10~190℃;优选地,为10-180℃;进一步优选地,为20-180℃。

[0030]

本发明还提供了由上述方法制备得到的炭黑偶联剂。

[0031]

本发明还提供了所述炭黑偶联剂在橡胶、轮胎中的应用。

[0032]

本发明还提供了一种含有上述炭黑偶联剂的橡胶组合物,以100重量份的橡胶为基准,该橡胶组合物中含有:橡胶100重量份、炭黑5.0-80.0重量份、环保芳烃油2.0-8.0重量份、氧化锌1.0~6.0重量份、硬脂酸0.5~4.0重量份、防护蜡0.5-3.0重量份、硫磺0.5~3.0重量份、促进剂0.5~3.0重量份、防老剂1.0~4.0重量份、炭黑偶联剂1.0-10.0重量份。

[0033]

作为优选地,所述的含有上述炭黑偶联剂的橡胶组合物,以100重量份的橡胶为基准,该橡胶组合物中含有:天然橡胶20.0~99.0重量份、顺丁橡胶1.0~30.0重量份、炭黑10.0~80.0重量份、环保芳烃油2.0~6.0重量份、氧化锌2.0~6.0重量份、硬脂酸0.5~3.5重量份、防护蜡0.5~2.5重量份、硫磺0.5~2.5重量份、促进剂0.5~2.5重量份、防老剂1~3.5重量份、炭黑偶联剂2.0~10.0重量份。

[0034]

本发明还提供了所述橡胶组合物的制备方法,包含如下步骤:

[0035]

步骤(1):将100重量份天然橡胶先加入密炼机中进行塑炼30s,然后加入15重量份炭黑和环保芳烃油进行混炼4.5min后排胶,排胶温度140℃,获得天然橡胶炭黑母炼胶,冷却静置至室温;

[0036]

步骤(2):将步骤(1)中所述天然橡胶炭黑母炼胶加入密炼机塑炼30s,随后加入顺丁橡胶、氧化锌、硬脂酸、防护蜡、防老剂、剩余炭黑以及炭黑偶联剂进行混炼2.5min后排胶,排胶温度155℃获得一段母炼胶,随后冷却静置至室温;

[0037]

步骤(3):将步骤(2)中所述一段母炼胶在密炼机塑炼30s,随后加入硫黄、促进剂进行混炼1.5min后排胶,排胶温度105℃,获得二段母炼胶,冷却静置至室温;

[0038]

步骤(4):将步骤(3)中所述二段母炼胶开炼机出片,获得所述包含炭黑偶联剂的橡胶组合物。

[0039]

本发明的有益效果在于:本发明提供的炭黑偶联剂的制备方法简单高效、原料价格低廉且来源广泛。本发明所述炭黑偶联剂其结构包含至少一个悬挂的氨基官能团。将其用于制备橡胶组合物,其悬挂的氨基官能团能与炭黑表面存在的活性基团发生反应,削弱炭黑分子间作用力,改善炭黑在橡胶中的分散。进一步的,本发明所述的炭黑偶联剂其结构包含至少一个不饱和双键,因此炭黑偶联剂可以与橡胶发生偶联作用,改善橡胶与炭黑结合性,防止胶料在储存和硫化过程中发生絮凝。同时,本发明的炭黑偶联剂在橡胶硫化过程中与橡胶发生交联反应,有效改善胶料的物理性能。

具体实施方式

[0040]

结合以下具体实施例,对本发明作进一步的详细说明,本发明的保护内容在不背离发明构思的精神和范围下,本领域技术人员能够想到的变化和优点都被包括在本发明中,并且以所附的权利要求书为保护范围。实施本发明的过程、条件、试剂、实验方法等,除以下专门提及的内容之外,均为本领域的普遍知识和公知常识,本发明没有特别限制内容。

[0041]

实施例1

[0042]

向反应器投入1mol油酸,升温至120℃,并通入n2保护并连接冷凝装置带出水分,保温30min后,随后向反应容器内缓慢加入0.55mol的对苯二胺,继续反应4h后,常压蒸馏30min,降温放料即得炭黑偶联剂。

[0043]

实施例2

[0044]

向反应器投入1mol油酸,升温至120℃,并通入n2保护并连接冷凝装置带出水分,保温30min后,随后向反应容器内缓慢加入0.52mol的十二烷基二胺,继续反应4h后,常压蒸馏30min,降温放料即得炭黑偶联剂。

[0045]

实施例3

[0046]

向反应器投入1mol油酸,升温至120℃,并通入n2保护并连接冷凝装置带出水分,保温30min后,随后向反应容器内缓慢加入0.52mol的聚乙烯亚胺,继续反应4h后,常压蒸馏30min,降温放料即得炭黑偶联剂。

[0047]

实施例4

[0048]

向反应器投入1mol亚油酸,升温至120℃,并通入n2保护并连接冷凝装置带出水分,保温30min后,随后向反应容器内缓慢加入0.001mol的聚乙烯亚胺,继续反应4h后,常压蒸馏30min,降温放料即得炭黑偶联剂。

[0049]

实施例5

[0050]

向反应器投入1mol亚油酸,升温至120℃,并通入n2保护并连接冷凝装置带出水分,保温30min后,随后向反应容器内缓慢加入0.55mol的对苯二胺,继续反应4h后,常压蒸馏30min,降温放料即得炭黑偶联剂。

[0051]

实施例6

[0052]

向反应器投入1mol亚麻酸,升温至120℃,并通入n2保护并连接冷凝装置带出水分,保温30min后,随后向反应容器内缓慢加入0.55mol的对苯二胺,继续反应4h后,常压蒸馏30min,降温放料即得炭黑偶联剂。

[0053]

应用例1

[0054]

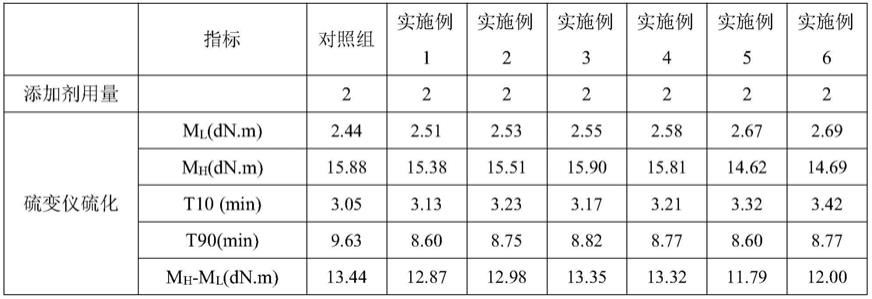

下面将本发明实施例1-6所制备的炭黑偶联剂和对照组进行对比,比较其在炭黑填充胶料中的使用效果附下表1。

[0055]

按照下述方法制备样品:1、对照组:未添加本发明实施例制备的炭黑偶联剂的胶料;2、添加本发明实施例1-6制备的炭黑偶联剂的胶料:在对照组胶料的基础上增加本发明实施例1-6所制备的炭黑偶联剂,添加量为生胶量的2%。对照组胶料的配方为(重量份):天然橡胶nr 90,顺丁橡胶br900010,炭黑n13450,环保油p50s 2.5,氧化锌4.0,硬脂酸2.0,防护蜡1.0,防老剂6ppd 1.4,防老剂rd 0.7,硫黄s1.3,促进剂ns 1.5。

[0056]

胶料混炼工艺步骤如下:

[0057]

步骤(1):将90重量份天然橡胶先加入密炼机中进行塑炼30s,然后加入15重量份炭黑和p50s进行混炼4.5min后排胶,排胶温度140℃,获得天然橡胶炭黑母炼胶,冷却静置20h;

[0058]

步骤(2):将步骤(1)中所述天然橡胶炭黑母炼胶中加入密炼机塑炼30s,然后加入顺丁橡胶、氧化锌、硬脂酸、防护蜡、防老剂、剩余炭黑以及炭黑偶联剂进行混炼2.5min后排胶,排胶温度155℃,获得一段母炼胶,随后冷却静置20h;

[0059]

步骤(3):将步骤(2)中所述一段母炼胶在密炼机塑炼30s,随后加入硫黄、促进剂进行混炼1.5min后排胶,排胶温度105℃,获得二段母炼胶,静置20h;

[0060]

步骤(4):将步骤(3)中所述二段母炼胶开炼机出片,获得所述包含炭黑偶联剂的橡胶组合物。

[0061]

表1橡胶胶料性能

[0062][0063][0064]

由表1胶料硫化性能数据可知,与对照组相比加入本发明实施例1-6制备的炭黑偶联剂的配方胶料的t

10

有所升高,而t

90

有所降低。结果表明本发明实施例1-6制备的炭黑偶联剂可延长胶料的焦烧时间,提高胶料的硫化速度,有助于提高胶料的加工安全性能和生产效率。

[0065]

由表1胶料的门尼粘度数据可知,与对照组相比加入本发明实施例1-6制备的炭黑偶联剂的配方胶料的门尼粘度略有降低,结果表明本发明实施例1-6制备的炭黑偶联剂能够改善炭黑在胶料中的分散,有助于改善填料粒子和橡胶基体的相容性和界面作用,防止

胶料在储存和硫化过程中发生絮凝。

[0066]

由表1胶料的拉伸性能数据可知,与对照组相比加入本发明实施例1-6制备的炭黑偶联剂的配方胶料的拉断强度、拉断伸长率和撕裂强度均略有升高,结果表明本发明实施例1-6制备的炭黑偶联剂,可改善炭黑填充胶料的应力应变性能。结合表1胶料的热老化性能数据可知,与对照组相比加入本发明实施例1-6制备的炭黑偶联剂配方胶料的拉断强度、拉断伸长率和撕裂强度均保持了较好的稳定性,表明本发明实施例1-6制备的炭黑偶联剂,可改善炭黑填充胶料耐热老化性能。

[0067]

由表1胶料的dma数据可知,与对照组相比加入本发明实施例1-6制备的炭黑偶联剂能够有效改善胶料0℃和60℃的tanδ,表明本发明实施例1-6制备的炭黑偶联剂可提高炭黑填充胶料的抗湿滑性能和降低胶料的滚动阻力。填料的絮凝会使硫化胶的动态滞后损失增大,而本发明实施例1-6制备的炭黑偶联剂可降低胶料的动态滞后损失,因此可进一步的表明炭黑偶联剂可防止胶料在硫化过程中发生絮凝。

[0068]

由表1胶料的din磨耗指数可以看出,与对照组相比加入添加本发明实施例1-6制备的炭黑偶联剂能够改善炭黑填充胶料的耐磨性能。

[0069]

由表1胶料的压缩生热数据可以看出,与对照组相比加入添加本发明实施例1-6制备的炭黑偶联剂能够有效改善炭黑填充胶料的动态生热性能。

[0070]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。