1.本实用新型属于高炉冶金技术领域,具体涉及一种喷煤法生产富锰渣用高炉。

背景技术:

2.锰在国民经济发展中占有重要地位,我国锰矿多属于贫矿,常用锰矿选矿方法为机械选、火法富集、化学选矿法等。锰矿石火法富集法是处理高磷、高铁难选贫锰矿石一种分选方法,也称为富锰渣法。其是利用锰、磷、铁的还原温度不同,在高炉或电炉中控制其温度进行选择性分离的高温分选方法。该方法工艺简单、生产稳定,能有效将矿石中的铁、磷分离,获得富锰、低铁、低磷富锰渣。

3.高炉生产富锰渣是富锰渣的主要生产方式之一,现有技术中,如专利号为201410308539.3的中国发明专利公开了一种低硫低锰高铁富锰渣的冶炼工艺,并在其说明书附图中具体公开了该工艺的设备流程图:贫锰矿及焦炭由高炉顶部进料,高炉炉腹部开设热风入口,炉缸部开设排铁口及排渣口,控制炉温在1250℃~1350℃,在炉内进行选择性还原反应,然后收集炉缸上部的渣即为富锰渣。采用上述设备生产富锰渣,首先,焦炭既作为还原剂又作为热源,需要消耗大量的焦炭,生产成本高昂。其次,入炉锰矿、烧结矿强度差,炉内透气性和渗液性较差,软溶带根部上移,炉渣热稳定性较差,在炉况难行时容易发生炉墙结厚、结瘤,导致生产焦比增高、产量降低、成本提升。

技术实现要素:

4.有鉴于此,本实用新型提供一种喷煤法生产富锰渣用高炉,以解决现有技术中富锰渣生产过程中存在的焦炭用量大,生产成本高的技术问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种喷煤法生产富锰渣用高炉,包括高炉炉体,所述高炉炉体的炉腹处分布设置有若干热风支管,所述热风支管的进料端连接热风主管,还包括喷煤组件,所述喷煤组件包括若干喷煤枪,所述喷煤枪的出口端设置在所述热风支管内,且靠近所述热风支管的管口处。

7.作为上述技术方案的进一步描述:所述喷煤枪的出口端与所述热风支管同轴设置。

8.作为上述技术方案的进一步描述:所述喷煤组件还包括煤粉输送机构,所述煤粉输送机构的出料端连接所述喷煤枪的进料端,用于向所述喷煤枪输送煤粉。

9.作为上述技术方案的进一步描述:所述煤粉输送机构包括煤粉罐及入口与所述煤粉罐的出口端连接的喷吹罐,所述喷吹罐的出口连接有输煤管,所述输煤管上设置煤粉分流器,所述喷吹罐的气相入口连接氮气进料管件。

10.作为上述技术方案的进一步描述:所述高炉炉体的炉顶部设置有进料分布器,所述进料分布器的入口端设置有进料提升机,所述进料提升机的入口端设置有混合料斗,所述混合料斗的上方设置有贫锰矿料仓、焦炭料仓及碳化硅渣料仓。

11.作为上述技术方案的进一步描述:所述高炉炉体的炉缸底部开设有出铁口,所述出铁口上方设置有第一空气喷头,所述第一空气喷头正对所述出铁口;所述第一空气喷头的入口端连接所述热风主管。

12.作为上述技术方案的进一步描述:所述高炉炉体的炉缸上还开设有出渣口,所述出渣口的高度高于所述出铁口的高度。

13.作为上述技术方案的进一步描述:所述出渣口上方设置有第二空气喷头,所述第二空气喷头的入口端连接所述热风主管。

14.本实用新型具有如下有益效果:在用于冶炼富锰渣的高炉炉体的热风支管内设置用于向所述高炉炉体内喷入煤粉的喷煤枪,冶炼富锰渣时,由所述高炉炉体的炉顶部加入贫锰矿(矿石或烧结块)和焦炭,冶炼过程中,向所述高炉炉体内通入热风的同时,由所述热风支管处,向所述高炉炉体内喷入煤粉,煤粉在高温、低氧环境下快速氧化放热,作为还原剂及热源介质取代部分焦炭,从而降低初始焦炭的加入量。同时采用喷吹煤粉气化过程中放出比焦炭多的氢气,提高煤气的还原能力和穿透扩散能力,提高锰矿石还原反应速度。喷吹的煤粉在风口前气化燃烧维持高炉冶炼动力,为高炉冶炼富锰渣使用高风温创造了条件。实践表明,每喷吹1吨煤粉可替代800-900kg焦炭,每吨产品替代使用焦炭可节约成本1500元~2000元。

附图说明

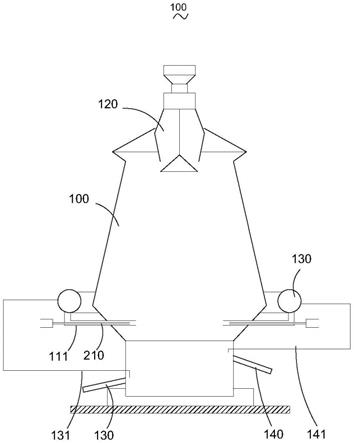

15.图1为喷煤法生产富锰渣用高炉的设备流程示意图;

16.图2为一实施例中高炉炉体的结构示意图;

17.图3为一实施例中喷煤组件的结构示意图。

18.图中:喷煤法生产富锰渣用高炉10、包括高炉炉体100、热风主管110、热风支管111、进料分布器120、出铁口130、第一空气喷头131、出渣口140、第二空气喷头141、喷煤组件200、喷煤枪210、煤粉输送机构220、煤粉罐221、喷吹罐222、输煤管223、煤粉分流器224、氮气进料管件225、进料提升机300、混合料斗310、贫锰矿料仓311、焦炭料仓312、碳化硅渣料仓313。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.参照图1与图2,一实施例中,本实用新型提供一种喷煤法生产富锰渣用高炉10,包括高炉炉体100及喷煤组件200,所述高炉炉体100的炉腹处分布设置有若干热风支管111,所述热风支管111的进料端连接热风主管110。所述喷煤组件200包括若干喷煤枪210,所述喷煤枪210的出口端设置在所述热风支管111内,且靠近所述热风支管111的管口处。

21.冶炼富锰渣时,由所述高炉炉体100的炉顶部加入贫锰矿(矿石或烧结块)和焦炭,冶炼过程中,向所述高炉炉体100内通入热风的同时,由所述热风支管111处,向所述高炉炉体100内喷入煤粉,煤粉在高温、低氧环境下快速氧化放热,作为还原剂及热源介质取代部

分焦炭,从而降低初始焦炭的加入量。同时喷吹煤粉气化过程中放出比焦炭多的氢气,提高煤气的还原能力和穿透扩散能力,提高锰矿石还原反应速度。喷吹的煤粉在风口前气化燃烧维持高炉冶炼动力,为高炉冶炼富锰渣使用高风温创造了条件。实践表明,每喷吹1吨煤粉可替代800-900kg焦炭,每吨产品替代使用焦炭可节约成本1500元~2000元。

22.作为优选,所述喷煤枪210的出口端与所述热风支管111同轴设置,在所述热风支管111的管口处,所述喷煤枪210喷出的煤粉与所述热风支管111内输入的热风充分混合接触,煤粉在高温、贫氧的环境下,被氧化、裂解,并释放热能及还原性物质,促进锰矿石还原反应。

23.例如,规格为300m3的高炉,其高炉炉体100的炉腹处均匀分布有10根所述热风支管111,10根所述热风支管111中均设置有所述喷煤枪210,从所述高炉炉体100的四周向所述高炉炉体100的炉腹处喷入煤粉,以使所述高炉炉体100的热量分布平衡。

24.请一并参看图3,一实施例中,所述喷煤组件200可通过稀相输送方式向所述高炉炉体100内喷入煤粉。为提高喷煤效率,降低安全风险,所述喷煤组件200采用浓相输送方式向所述高炉炉体100内喷入煤粉。例如,所述喷煤组件200还包括煤粉输送机构220,所述煤粉输送机构220的出料端连接所述喷煤枪210的进料端,用于向所述喷煤枪210输送煤粉。所述煤粉输送机构220包括煤粉罐221及入口与所述煤粉罐221的出口端连接的喷吹罐222,所述喷吹罐222的出口连接有输煤管223,所述输煤管223上设置煤粉分流器224,所述喷吹罐222的气相入口连接氮气进料管件225。存储于所述煤粉罐221中的煤粉进入所述喷吹罐222中,利用高压氮气将所述喷吹罐222中的煤粉压入所述输煤管223中,并在所述煤粉分流器224处分流后,被送入至所述喷煤枪210处。采用浓相输送方式输送煤粉,不仅能够提高煤粉输送效率,降低成本,且输送管内煤粉浓度高,有利于降低安全风险。

25.又一个优选实施例中,所述高炉炉体100的炉顶部设置有进料分布器120,所述进料分布器120的入口端设置有进料提升机300,所述进料提升机300的入口端设置有混合料斗310,所述混合料斗310的上方设置有贫锰矿料仓311、焦炭料仓312及碳化硅渣料仓313。原料贫锰矿、焦炭及碳化硅渣(生产碳化硅过程产生的废渣)分别从所述贫锰矿料仓311、焦炭料仓312及碳化硅渣料仓313落入所述混合料斗310中,混合均匀后,被所述进料提升机300提升至所述进料分布器120处,并加入所述高炉炉体100内进行冶炼。

26.本实施例中,在富锰渣原料中混入碳化硅渣,用碳化硅渣替代部分焦炭,不仅实现了碳化硅渣的资源再利用,而且在冶炼过程中,通过高炉自身的热量预热碳化硅渣,加快了原料的热传导,促使锰矿石中锰、铁、磷加快分离。达到一定温度时,促使碳化硅渣放热,热能提高了焦炭负荷,加快了下料速度,提高了产量,实践表明,用碳化硅渣替代部分焦炭,可直接或间接节约生产成本70元/吨,且产品富锰渣中的二氧化硅含量相对提高,有利于利用富锰渣生产硅锰合金。

27.又一实施例中,所述高炉炉体100的炉缸底部开设有出铁口130,所述出铁口130上方设置有第一空气喷头131,所述第一空气喷头131正对所述出铁口130。所述第一空气喷头131的入口端连接所述热风主管110。铁水从所述出铁口130处被排放,向所述出铁口130处喷吹热风,使得铁水中被还原的部分金属锰氧化,从而有利于降低副产铁渣中的锰含量。

28.进一步地,所述高炉炉体100的炉缸上还开设有出渣口140,所述出渣口140的高度高于所述出铁口130的高度,所述出渣口140用于排出富锰渣。

29.进一步地,所述出渣口140上方设置有第二空气喷头141,所述第二空气喷头141的入口端连接所述热风主管110,向所述出渣口140处喷吹热风,有助于富锰渣中部分被还原的金属锰氧化,进而提高富锰渣的回收率。

30.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。