1.本实用新型涉及半导体工艺设备领域,具体地,涉及一种半导体工艺腔室。

背景技术:

2.钨塞(w-plug)是当代半导体行业中广泛应用的一道工艺,该工艺以独特的方法将金属钨填充于孔洞(via)或沟槽(trench)中,利用金属钨的良好导电性和抗电迁移特性,最终实现前道器件与后道金属互联,以满足对可靠电导通的工艺需求。在钨塞工艺中,最重要的工艺指标就是对孔洞和沟槽这类结构的金属填充。当前主流的工艺方法是采用化学气相沉积法(cvd)进行钨的沉积。

3.在进行金属钨的化学气相沉积时,除了在晶圆上沉积金属钨膜层外,还会在腔室内的其它工艺组件(kits,例如,控制抽气的抽气栅、控制边缘沉积的挡环等组件)上沉积钨薄膜。而由于金属钨的性质,若其它工艺组件上沉积的钨薄膜太厚,则很容易发生钨薄膜的脱落,进而使得腔室内的工艺环境被破坏。

技术实现要素:

4.本实用新型旨在提供一种半导体工艺腔室,该半导体工艺腔室能够提高对基座下方空间的吹扫效率,进而提高工艺腔室的洁净度。

5.为实现上述目的,本实用新型提供一种半导体工艺腔室,包括腔体和设置在所述腔体中用于承载晶圆的基座,所述腔体的下方设置有升降机构,所述升降机构通过穿过所述腔体底部通孔的升降轴与所述基座的底部连接,所述工艺腔室还包括第一吹扫组件,用于通过所述底部通孔向所述腔体中提供第一吹扫气体;所述工艺腔室还包括吹扫管路和底吹扫气盘,所述底吹扫气盘环绕所述升降轴设置在所述腔体中,所述底吹扫气盘的外侧壁上具有多个环绕所述底吹扫气盘的轴线分布的导气孔,所述吹扫管路与所述底吹扫气盘连接,且用于向所述底吹扫气盘提供第二吹扫气体,以使所述第二吹扫气体通过多个所述导气孔流入所述腔体中。

6.可选地,所述底吹扫气盘的内部具有环形匀气腔,多个所述导气孔将环形匀气腔与所述腔体内空间导通,所述吹扫管路用于向所述底吹扫气盘的环形匀气腔中提供第二吹扫气体,以使所述第二吹扫气体通过所述环形匀气腔以及多个所述导气孔流入所述腔体中。

7.可选地,所述底吹扫气盘设置在所述腔体的底壁上,所述腔体的底壁上形成有至少两个环绕所述腔体底部通孔分布的进气孔,所述环形匀气腔在所述底吹扫气盘的底面上形成有环形开口,所述腔体的底壁封闭所述环形开口,且所述吹扫管路通过所述进气孔与所述环形匀气腔连接。

8.可选地,所述吹扫管路包括至少两根底吹扫气管,所述至少两根底吹扫气管与所述至少两个进气孔一一对应地连接,所述底吹扫气管用于向对应的进气孔提供所述第二吹扫气体,每根所述底吹扫气管上均设置有流量控制器。

9.可选地,所述升降机构通过连接盘与所述升降轴的底端连接,所述连接盘与所述腔体的底部通孔之间通过波纹管密封连接;所述连接盘中形成有至少两条气体通路,且所述至少两条气体通路通过在所述连接盘顶部的开口与所述波纹管的内部连通;

10.所述第一吹扫组件包括至少两根进气管,所述至少两根进气管与所述至少两条气体通路一一对应地连接,且所述进气管用于通过所述气体通路及所述波纹管向所述腔体内空间提供第二吹扫气体。

11.可选地,所述底吹扫气盘的内侧壁孔径与所述腔体底部通孔的孔径对应,所述底吹扫气盘的内侧壁与外侧壁之间的径向距离为大于等于20mm小于等于40mm。

12.可选地,多个所述导气孔周向等间隔分布,且均沿水平方向延伸,多个所述导气孔的孔径为大于等于2mm小于等于4mm。

13.可选地,多个所述导气孔的数量为大于60个小于等于100个。

14.可选地,所述底吹扫气盘的高度为大于等于10mm小于等于30mm。

15.可选地,所述腔体中还设置有环绕所述基座设置的抽气栅,所述抽气栅包括上层抽气栅腔和设置在所述上层抽气栅腔下方的下层抽气栅腔,所述上层抽气栅腔与所述下层抽气栅腔之间设置有环形隔板,所述环形隔板上形成有多个周向分布的下层抽气栅孔,且所述上层抽气栅腔与所述下层抽气栅腔通过所述环形隔板上的多个下层抽气栅孔相互连通,所述抽气栅的内壁上形成有多个周向分布的上层抽气栅孔,所述上层抽气栅腔通过所述上层抽气栅孔与所述腔体内空间连通,所述下层抽气栅腔与排气管路连接,所述排气管路用于通过所述下层抽气栅腔、所述上层抽气栅腔以及多个所述上层抽气栅孔抽取所述腔体中的气体。

16.在本实用新型提供的半导体工艺腔室中,底吹扫气盘能够将第二吹扫组件提供的第二吹扫气体通过其外侧壁上环绕分布的多个导气孔吹入工艺腔室中,从而能够在工艺腔室的底部形成沿水平面向外围辐射状吹扫的气流场,提高了对基座下方空间的吹扫效率,在进行化学气相沉积工艺时能够更加有效地阻止反应气体到达或滞留在工艺腔室的底部区域,进而保证了工艺腔室的洁净度,降低了半导体工艺设备的清洁、维护成本。

附图说明

17.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

18.图1是一种现有的半导体工艺腔室的结构示意图;

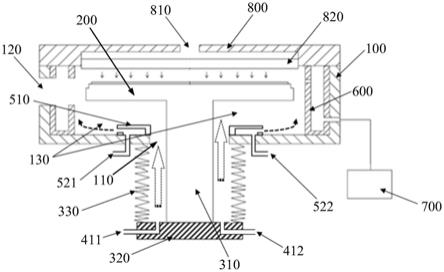

19.图2是本实用新型实施例提供的半导体工艺腔室的结构示意图;

20.图3是本实用新型实施例提供的半导体工艺腔室中底吹扫气盘的顶部结构示意图;

21.图4是本实用新型实施例提供的半导体工艺腔室中底吹扫气盘的底部结构示意图;

22.图5是本实用新型实施例提供的半导体工艺腔室中底吹扫气盘的尺寸参数示意图;

23.图6是本实用新型实施例提供的半导体工艺腔室中抽气栅的结构示意图。

具体实施方式

24.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

25.为了防止腔室内的钨在工艺组件上过量沉积,行业内常采取定期对腔室进行干法清洗的方式去除已沉积的钨薄膜,一般经过若干次干法清洗后,仍需要打开工艺腔室进行维护,此时在腔室的底部会有累积的黑色金属碎屑,然而,定期干法清洗步骤繁琐、耗时较长,不利于提高生产效率。

26.为此,行业内提出了一种能够减缓工艺组件上钨薄膜沉积速率的腔室结构设计。如图1所示,在进行cvd沉积时,晶圆传进反应腔体1内之后水平置于加热基座5之上并被加热至设定的反应温度,反应气体氢气(h2)和六氟化钨(wf6)经由进气口7通入腔体1内空腔后通过喷淋头3(showerhead)均匀分散于晶圆上发生反应并沉积w薄膜。反应生成的副产物以及未完全消耗的反应物均在真空泵6的抽气作用下以气态形式从晶圆周围通过抽气栅4排出反应腔室。

27.现有技术中的加热基座5安装于升降机构11之上,该机构为活动部件,其与腔室底部靠波纹管9连接并维持真空。如图1所示,在加热基座5与波纹管9之间的空间里有通过下吹扫气管10通入的惰性吹扫气体,一般为氩气(ar)。下吹扫气体的作用是使加热基座5与波纹管9之间的空间里形成的上升气流(图1中空心虚线箭头所示),在进行工艺时防止反应气体在此区域停留以及发生反应形成污染物,该上升气流在一定程度上也能够阻止反应腔室内其它部位形成的微小颗粒落入波纹管中。

28.然而,现有的腔室结构设计防止腔体下部积累颗粒以及减缓工艺组件上钨薄膜沉积速率的效果并不理想。经本实用新型的发明人研究后发现,其原因主要包括:

29.现有技术里,升降机构11上仅有下吹扫气管10这一处进气口,因此吹扫气体(一般为氩气ar)经由该单一的进气口通入相对开阔的波纹管后气体流速迅速衰减,即使通入较大气流仍不能有效提升上升气流的速度,并且单纯增加通入的气流量会明显改变腔室整体的气量和气体比例,也会对工艺结果造成负面影响;

30.并且,上升气流流向单一,一旦气体进入了基座12底部空间,气流流速迅速减缓,且流向相对紊乱,对该区域底部可能沉积的微小颗粒起不到吹扫作用,久而久之颗粒将累积并落入波纹管内,形成难以去除的颗粒污染。

31.为解决上述技术问题,作为本实用新型的一个方面,提供一种用于半导体工艺的工艺腔室100,如图2至图4所示,该工艺腔室包括腔体100和设置在腔体100中用于承载晶圆的基座200(还可具有加热等其他功能,本实用新型对此不做具体限定),腔体100的下方设置有升降机构,升降机构通过穿过腔体100底部通孔110的升降轴310与基座200的底部连接。工艺腔室还包括第一吹扫组件,用于通过底部通孔110向腔体100中提供第一吹扫气体。工艺腔室100还包括第二吹扫组件,第二吹扫组件包括吹扫管路和底吹扫气盘510,底吹扫气盘510环绕升降轴310设置在腔体100中,底吹扫气盘510的外侧壁上具有多个环绕底吹扫气盘510的轴线分布的导气孔511,吹扫管路与底吹扫气盘510连接,且用于向底吹扫气盘510提供第二吹扫气体,以使第二吹扫气体通过多个导气孔511流入腔体100中。

32.在本实用新型中,工艺腔室腔体100的底部设置有底吹扫气盘510,且底吹扫气盘510能够将第二吹扫组件提供的第二吹扫气体通过其外侧壁上环绕分布的多个导气孔511

吹入腔体100中,从而能够在腔体100的底部形成沿水平面向外围辐射状吹扫的气流场,提高了对基座下方空间130的吹扫效率,在进行化学气相沉积工艺时能够更加有效地阻止反应气体到达或滞留在腔体100的底部区域,进而保证了腔体100的洁净度,降低了半导体工艺设备的清洁、维护成本。

33.作为本实用新型的一种可选实施方式,升降机构通过连接盘320与升降轴310的底端连接,连接盘320与腔体100的底部通孔110之间通过波纹管330密封连接,波纹管330的长度能够在一定程度上拉伸、压缩,从而保持腔体100的密闭性。

34.在实际使用中,第二吹扫气体形成的气流场如图2中实心虚线箭头所示,原有的第一吹扫气体通过腔体100的底部通孔110向上流动的上升气流场如图2中空心虚线箭头所示,第一吹扫气体与第二吹扫气体能够分别对波纹管330以及基座下方空间130进行吹扫,使腔室内整体上形成由底向上的吹扫气流。并且,第二吹扫气体代替第一吹扫气体对腔体100的底部进行吹扫,不会存在第一吹扫气体流动至腔体100底部时压强减小、流速降低、吹扫效果下降的问题。

35.本实用新型实施例对第一吹扫气体与第二吹扫气体的成分不做具体限定,只要第一吹扫气体与第二吹扫气体均不会参与半导体工艺,且不会影响基座上方进行的反应即可。例如,作为本实用新型的一种可选实施方式,第一吹扫气体与第二吹扫气体可以为惰性气体,例如,氩气(ar)。

36.为提高底吹扫气盘510外侧壁上的多个导气孔511向外吹气的周向均匀性,作为本实用新型的一种优选实施方式,如图3至图4所示,底吹扫气盘510的内部具有环形匀气腔512,多个导气孔511将环形匀气腔512与腔体100内空间导通,吹扫管路用于向底吹扫气盘510的环形匀气腔512中提供第二吹扫气体,以使第二吹扫气体通过环形匀气腔512以及多个导气孔511流入腔体100中。

37.在本实用新型实施例中,底吹扫气盘510中具有环形匀气腔512,多个导气孔511均通过环形匀气腔512与吹扫管路连接,从而由吹扫管路先将第二吹扫气体通入环形匀气腔512中,第二吹扫气体在环形匀气腔512中分散后均匀地由周向分布的多个导气孔511中流出,提高了多个导气孔511向外喷射第二吹扫气体的周向均匀性,进而提高了对工艺腔室底壁的吹扫效果。

38.为进一步提高底吹扫气盘510外侧壁上的多个导气孔511向外吹气的周向均匀性,作为本实用新型的一种优选实施方式,如图4所示,底吹扫气盘510设置在腔体100的底壁上,腔体100的底壁上形成有至少两个环绕腔体100的底部通孔110分布的进气孔,环形匀气腔512在底吹扫气盘510的底面上形成有环形开口,腔体100的底壁封闭该环形开口,且吹扫管路通过进气孔与环形匀气腔512连接。

39.在本实用新型实施例中,底吹扫气盘510上形成有环形开口的一面(即底面)朝下扣在腔室底部的多个进气孔上,吹扫管路通过进气孔与环形匀气腔512连接,提高了吹扫管路向环形匀气腔512中通入第二吹扫气体的均匀性,从而进一步提高了底吹扫气盘510外侧壁上的多个导气孔511向外吹气的周向均匀性。

40.为进一步保证底吹扫气盘510外侧壁上的多个导气孔511向外吹气的周向均匀性,作为本实用新型的一种优选实施方式,如图2所示,吹扫管路包括至少两根底吹扫气管(例如,图2中所示的第一底吹扫气管521和第二底吹扫气管522),该至少两根底吹扫气管地与

至少两个进气孔一一对应连接,底吹扫气管用于向对应的进气孔提供第二吹扫气体,每根底吹扫气管上均设置有流量控制器(图未示)。

41.在本实用新型实施例中,每根底吹扫气管上均设置有流量控制器,从而可通过多个流量控制器分别独立调节每根底吹扫气管中的气体流量,保证多根底吹扫气管中气体流量的一致性,进而保证多个导气孔511向外吹气的周向均匀性。

42.作为本实用新型的一种易于实现的实施方式,如图2所示,吹扫管路包括两根底吹扫气管,即,第一底吹扫气管521和第二底吹扫气管522,腔体100的底壁上对应形成有两个进气孔,且两个进气孔分别位于腔体100的底部通孔110相对的两侧。

43.其提高第一吹扫组件通过底部通孔110向腔体100中提供第一吹扫气体的气流场周向均匀性,作为本实用新型的一种优选实施方式,第一吹扫气体也可对应地采用均衡进气设计。具体地,如图2所示,连接盘320中形成有至少两条气体通路,且该至少两条气体通路通过在连接盘320顶部的开口与波纹管330的内部连通。第一吹扫组件包括至少两根进气管(例如,第一进气管411和第二进气管412),该至少两根进气管分别与至少两条气体通路一一对应地连接,且进气管用于通过气体通路及波纹管330向腔体100内空间提供第二吹扫气体。

44.作为本实用新型的一种可选实施方式,连接盘320中形成有两根进气管,两根进气管在连接盘320顶部的开口位于支撑柱310相对的两侧,第一吹扫组件包括至少两根进气管,即,第一进气管411和第二进气管412。为进一步提高第一吹扫组件通过底部通孔110向腔体100中提供第一吹扫气体的气流场周向均匀性,作为本实用新型的一种优选实施方式,两根进气管(第一进气管411和第二进气管412)上均设置有流量控制器。

45.作为本实用新型的一种可选实施方式,如图2、图5所示,底吹扫气盘510的内侧壁孔径c与腔体100底部通孔110的孔径对应(具体为与腔体100底部安装的波纹管330的安装法兰口径一致)。

46.作为本实用新型的一种可选实施方式,如图5所示,底吹扫气盘510的内侧壁与外侧壁之间的径向距离(即底吹扫气盘510的实体宽度)a为大于等于20mm小于等于40mm,进一步优选为大于等于25mm小于等于35mm。

47.为了保证环形匀气腔512内气体流动的流畅度和气体分散的均匀度,环形匀气腔512的尺寸不宜太小,例如,作为本实用新型的一种可选实施方式,如图5所示,环形匀气腔512的横截面宽度b为大于等于14mm小于等于34mm,进一步优选为大于等于19mm小于等于29mm。

48.为了保证多个导气孔511周向出气的均匀性和气体喷射力度,导气孔511宜采用均部小孔设计。例如,作为本实用新型的一种可选实施方式,如图5所示,多个导气孔511周向等间隔分布,且均沿水平方向延伸,多个导气孔511的孔径φ为大于等于2mm小于等于4mm,进一步优选为3mm。导气孔511的数量为大于等于60个小于等于100个,进一步优选为大于等于70个小于等于90个。

49.由于基座200底部空间的高度有限,在满足设计需要的前提下,如图5所示,底吹扫气盘510的高度h为大于等于10mm小于等于30mm,进一步优选为大于等于15mm小于等于25mm。

50.本实用新型实施例对腔体100的其他部件及结构不做具体限定,例如,腔体100的

顶部及侧壁上还设计有进气、排气相关部件。具体地,如图2所示,腔体100的顶部具有顶部开口,顶部开口通过上盖800密封,上盖800中形成有进气口810,上盖800与基座200之间设置有喷淋头820。腔体100中还设置有环绕基座200设置的抽气栅600,抽气栅600通过排气管路与设置在腔体100外部的真空泵700连接。

51.工艺气体(如,氢气、六氟化钨)经由进气口810通入腔体100后通过喷淋头820后均匀分散于晶圆上发生反应并沉积薄膜。反应生成的副产物、未完全消耗的工艺气体以及基座200下方通入的吹扫气体均以气态形式在真空泵700的抽气作用下通过抽气栅600排出腔体100。

52.为进一步提高吹扫气体的气流场周向均匀性,作为本实用新型的一种优选实施方式,抽气栅600为上下分层式设计。具体地,如图6所示,抽气栅600包括上层抽气栅腔610和设置在上层抽气栅腔610下方的下层抽气栅腔620,上层抽气栅腔610与下层抽气栅腔620之间设置有环形隔板,环形隔板上形成有多个周向分布的下层抽气栅孔621,且上层抽气栅腔610与下层抽气栅腔620通过环形隔板上的多个下层抽气栅孔621相互连通,抽气栅600的内壁上形成有多个周向分布的上层抽气栅孔611,上层抽气栅腔610通过上层抽气栅孔611与腔体100内空间连通,下层抽气栅腔620与排气管路630连接(并通过排气管路630与真空泵700连接),排气管路630用于通过下层抽气栅腔620、上层抽气栅腔610以及多个上层抽气栅孔611抽取腔体100中的气体。

53.在本实用新型实施例中,抽气栅600为上下分层式设计,气流在腔体100中的流向如图6中实心虚线箭头所示,反应生成的副产物、未完全消耗的工艺气体以及基座200下方通入的吹扫气体汇合后经上层抽气栅孔611进入上层抽气栅腔610内,随后经由下层抽气栅孔621流入下层抽气栅腔620中,再通过排气管路630排放至真空泵700。气流在抽气栅600中由上至下流动时经过下层抽气栅孔621并受到匀流作用,从而提高了气流在抽气栅600中流动的流场均匀性,进而进一步提高吹扫气体总体气流场的周向均匀性。

54.作为本实用新型的第二个方面,提供一种半导体工艺设备,该半导体工艺设备包括本实用新型提供的半导体工艺腔室。

55.在本实用新型提供的半导体工艺设备中,半导体工艺腔室腔体100的底部设置有底吹扫气盘510,且底吹扫气盘510能够将第二吹扫组件提供的第二吹扫气体通过其外侧壁上环绕分布的多个导气孔511吹入腔体100中,从而能够在腔体100的底部形成沿水平面向外围辐射状吹扫的气流场,提高了对基座下方空间130的吹扫效率,在进行化学气相沉积工艺时能够更加有效地阻止反应气体到达或滞留在腔体100的底部区域,进而保证了腔体100的洁净度,降低了半导体工艺设备的清洁、维护成本。

56.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。