1.本技术涉及焊接设备领域,尤其是涉及一种采煤机工件焊接装置。

背景技术:

2.采煤机中的一些工件在采煤过程中扮演着重要角色,一些工件在采煤过程中直接与煤矿接触,磨损严重,因此,需要通过焊接的方式进行维修或更换新的工件。

3.在相关技术中,采煤机工件通常放置在焊接区域,由于采煤机工件体积大,工人在焊接作业的过程中还需要经常挪动焊机箱的位置,如果增加焊机箱上连接线的长度,又会导致地面上连接线散乱、容易打结。

4.针对上述中的相关技术,发明人认为存在有焊接效率低的问题。

技术实现要素:

5.为了提高工人焊接作业的效率,本技术提供一种采煤机工件焊接装置。

6.本技术提供的一种采煤机工件焊接装置采用如下的技术方案:

7.一种采煤机工件焊接装置,包括底座、承重柱、横杆、焊机箱和连接线,所述承重柱固定于底座上并与横杆转动连接,所述焊机箱安装在横杆上远离承重柱的一端,所述连接线一端与焊机箱连接。

8.通过采用上述技术方案,进行焊接操作时,转动横杆到合适位置,取下连接线,打开焊机即可进行焊接操作,本技术不需要工人在作业过程中挪动焊机箱位置,相应地,转动横杆即可将焊机箱调整到适当位置;另一方面,焊机箱上的连接线悬挂在空中,不易缠绕在一起,提高了焊接效率。

9.可选的,所述底座上设置有用于驱动承重柱升降的升降组件。

10.通过采用上述技术方案,升降组件能够灵活改变承重柱的高度,适用于不同高度的工件的焊接,同时方便不同身高的工人的使用。

11.可选的,所述升降组件包括气缸,气缸缸体与底座固定连接,所述气缸的活塞杆与承重柱固定连接。

12.通过采用上述技术方案,当需要改变横杆高度时,启动气缸,气缸活塞杆带动承重柱沿竖直方向上下移动,从而灵活调节横杆高度。

13.可选的,所述升降组件包括油缸,油缸缸体与底座固定连接,所述油缸的活塞杆与承重柱固定连接。

14.通过采用上述技术方案,当需要改变横杆高度时,启动油缸,油缸活塞杆带动承重柱沿竖直方向上下移动,从而灵活调节横杆高度。

15.可选的,所述底座上端连接多个导向杆,导向杆的轴线与升降组件的升降方向平行,导向杆上套设连接板,导向杆与连接板滑动连接,承重柱与连接板固定连接。

16.通过采用上述技术方案,当活塞杆带动连接板上的承重柱竖直上下运动时,导向杆起到导向作用,并提高了承重柱运动时的稳定性。

17.可选的,所述横杆上连接配重块,配重块位于横杆上未设置焊机的一端。

18.通过采用上述技术方案,横杆在配重块的作用下保持平衡,提高焊接装置的稳定性。

19.可选的,所述横杆远离承重柱的一端连接安装板,所述安装板连接于焊机箱与横杆之间。

20.通过采用上述技术方案,焊机箱固定在安装板上,安装板再与横杆连接,使焊机箱安装更稳定。

21.可选的,所述横杆远离焊机箱的一侧有挂钩,所述连接线能挂设在挂钩上。

22.通过采用上述技术方案,在焊机箱使用过程中,连接线一直悬挂在空中,使用后连接线也收回挂在挂钩上,降低连接线缠在一起的概率,提高焊接装置的安全性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置底座、承重柱、横杆、焊机箱和连接线,承重柱固定于底座上并与横杆转动连接,进行焊接操作时,转动横杆到合适位置,取下连接线,打开焊机即可进行焊接操作,相较于工人在作业过程中需要经常挪动焊机箱的操作更加简便,提高焊接效率。

25.2.通过设置驱动承重柱升降的升降组件,灵活改变承重柱的高度,适用于不同高度的工件的焊接,方便不同身高的工人的使用。

26.3.通过设置导向杆与连接板,导向杆上套设连接板,连接板与活塞杆连接,导向杆提升了承重柱在升降时时的稳定性,在一定程度上提升了焊接装置的安全性。

附图说明

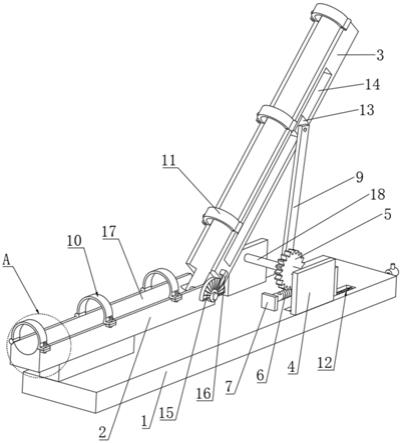

27.图1是本技术实施例的一种采煤机工件焊接装置的结构示意图。

28.附图标记说明:1、底座;2、升降组件;3、导向杆;4、连接板;5、承重柱;6、配重块;7、连接柱;8、横杆;9、安装板;10、焊机箱;11、连接线;12、挂钩。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.本技术实施例公开一种采煤机工件焊接装置。

31.实施例1

32.参照图1,采煤机工件焊接装置包括底座1、承重柱5、横杆8、焊机箱10和连接线11,承重柱5垂直固定焊接在底座1上,承重柱5顶端通过推力球轴承转动连接有连接柱7,连接柱7端与横杆8焊接,横杆8与底座1平行,焊机箱10安装在横杆8远离承重柱5的一端,连接线11一端与焊机箱10插接。进行焊接操作时,转动横杆8到合适位置,取下连接线11,打开焊机即可进行焊接操作,本技术不需要工人在作业过程中挪动焊机箱10的位置,提高了焊接效率。

33.底座1上设置驱动承重柱5升降的升降组件2,升降组件2的气缸缸体与底座1焊接,气缸的活塞杆与承重柱5焊接,气缸与承重柱同轴设置。使用时,打开气缸开关,气缸活塞杆带动承重柱5在竖直方向上升降,适用于不同高度的工件的焊接,同时方便不同身高的工人使用。

34.为了提高承重柱5运动的稳定性,底座1上端连接多个导向杆3,导向杆3的轴线与

升降组件2的升降方向平行,导向杆3的数量可以是2个,也可以为3个,还可以为4个,但凡所设置数量能够起到导向作用即可,在本实施例中,导向杆3的数量为两个。导向杆3上套设连接板4,导向杆3与连接板4滑动连接,承重柱5与连接板4螺纹连接。使用时,气缸带动连接板4沿着导向杆3竖直上下移动,提高承重柱5升降过程中的稳定性。

35.横杆8靠近承重柱5的一端焊接有配重块6,配重块6位于承重柱5远离横杆8的一侧,配重块6为圆柱状,旋转横杆8时,配重块6能保持横杆8的稳定性,在一定程度上提升焊接装置的安全性。

36.为了提高焊机箱10在横杆8上的稳定性,横杆8远离承重柱5的一端焊接有安装板9,安装板9与横杆8轴线所在水平面的夹角为锐角,安装板9与水平面的夹角优选为30

°

~60

°

,增大安装板9横杆8的接触面积,便于进行焊接操作,同时使安装板9在横杆8上更加稳定。安装板9连接于焊机箱10与横杆8之间,焊机箱10焊接在安装板9上,使用过程中,水平转动横杆8或开启升降组件2在竖直方向上调节横杆8高度,焊机箱10都能够稳定设置在横杆8上。

37.为了降低连接线11打结的概率,横杆8上远离焊机箱10的一侧焊接有挂钩12,挂钩12可以是“j”型,也可以是“s”型,但凡所设置挂钩12能够达到悬挂连接线11的作用即可,在本实施例中,选用“j”型挂钩12。在使用过程中和后期存放过程中,连接线11始终挂在挂钩12上并悬在空中,降低连接线11散落在地面上容易打结的概率。

38.本技术实施例1的实施原理为:当工件需要焊接时,取下挂钩12上的连接线11,转动横杆8至适当位置,打开升降组件2的开关,调节承重柱5升降至合适位置后关闭开关,打开焊机箱10开关,即可进行焊接作业,本技术不需要工人在作业过程中挪动焊机箱10位置,提高焊接作业效率。

39.实施例2

40.参照图1,一种采煤机工件焊接装置,与实施例1的不同之处在于,升降组件2包括油缸,油缸缸体与底座1焊接,油缸的活塞杆与承重柱5焊接接。油缸相较于气缸承重能力更强。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。