1.本发明涉及机器人联动控制技术领域,尤其涉及一种拉杆翻转模与机器人联动控制方法。

背景技术:

2.由于原电动翻转模机械手焊完一个面需要工人手动按下翻面按钮,翻好面后再手动按下机器人启动按钮,焊完一套焊件需要翻面近10次,需要工人一直在旁边看着。购买专用的变位机则价格昂贵,且维修保养麻烦。

3.为了能够更好的控制机械手自动焊接,需要设计一种控制方法对机器人进行联动的控制,完全实现自动焊接,需要研究一种联动控制方法。

技术实现要素:

4.本发明的目的在于提供一种拉杆翻转模与机器人联动控制方法,解决机械手与电动翻转模之间的联动的技术问题。

5.为了实现上述目的,本发明采用的技术方案如下:

6.一种拉杆翻转模与机器人联动控制方法,所述方法包括如下步骤,

7.步骤1:机器人开始焊接工件,焊接完该面焊缝后机器人回到安全点等待并向plc发送信号;

8.步骤2:plc收到信号后驱动电机转动从而使工件翻转,定位卡板感应到定位块后给plc发送信号;

9.步骤3:plc收到信号后停止控制输出从而使电机停止转动,同时给机器人信号让机器人开始下一步焊接;

10.步骤4:如此循环,两台机器人继续焊接工作返回步骤1,直到整个工件焊接完成。

11.进一步地,所述步骤4中还包括设置点动翻转按钮,当整个工件焊接完成后,人工按点动翻转按钮检查工件的焊接面是否焊接好,如果没有焊接,人工补充焊接。

12.进一步地,实现该方法的系统包括plc控制装置和焊接装置,plc控制装置与焊接装置连接,并根据检测焊接装置的信号进行控制焊接装置动作。

13.进一步地,焊接装置包括机床,所述机床的顶部等距安装有v型滚轮定位座,所述v型滚轮定位座的顶部等距安装有拉杆本体,所述机床顶部的一侧固定安装有定位卡板,所述定位卡板的一侧固定安装有定位销固定座,所述机床内部的一侧固定安装有传动组件,所述机床的背面等距安装有焊接组件。

14.进一步地,所述机床的内部等距安装有加强架,所述机床顶部的一侧固定安装有机位板,所述机床一侧的顶端固定安装有栏板,栏板的表面等距设置有抵接口,所述机床内部的一侧固定安装有电机座。

15.进一步地,所述机床的内部等距安装有加强架,所述机床顶部的一侧固定安装有机位板,所述机床一侧的顶端固定安装有栏板,栏板的表面等距设置有抵接口,所述机床内

部的一侧固定安装有电机座。

16.进一步地,所述焊接组件包括底座,底座的顶部固定设置有配电箱,配电箱一侧的顶部固定设置有机械臂,机械臂的顶部固定设置有转头,转头的表面固定设置有连接杆,连接杆的一端固定设置有焊枪。

17.进一步地,所述v型滚轮定位座的顶部等距设置有v型槽,v型槽内部的两侧固定安装有安装杆,安装杆的顶端活动安装有滑轮,所述v型滚轮定位座的两侧固定安装有支撑板,所述v型滚轮定位座两侧的底端固定安装有限位板,限位板的底部固定设置有螺纹孔,螺纹孔的内部套接安装有螺纹杆,螺纹杆的顶端固定安装有压板,螺纹杆的底端固定安装有转轮。

18.进一步地,所述定位卡板表面的一侧固定安装有接近开关,所述定位卡板的表面等距设置有安装口,安装口的顶部固定设置有定位孔,所述传动组件包括伺服电机,伺服电机的输出端固定设置有转轴,转轴的表面等距安装有第一链轮,第一链轮的表面套接安装有链条,链条内部的顶端套接安装有第二链轮。

19.进一步地,所述定位销固定座一侧的顶端固定设置有插孔,插孔的内部套接安装有第一定位销,所述定位销固定座的另一侧固定安装有凸块,所述定位销固定座的内部套接安装有传动轴,所述定位销固定座一侧的顶端固定安装有角度盘,角度盘的顶部套接安装有第二定位销,第二定位销底部的表面套接安装有耳板,耳板的一侧固定设置有固定口。

20.本发明由于采用了上述技术方案,具有以下有益效果:

21.本发明提高工作效率,解放人工,造价低廉;维修保养方便,工人能够编程调试,同时不需要改变原有的机械手,也不需要相关机械手厂商提供编程调试接口,在原有的设备加上plc控制器即可实现自动化焊接控制,具有非常好的实际应用价值。

附图说明

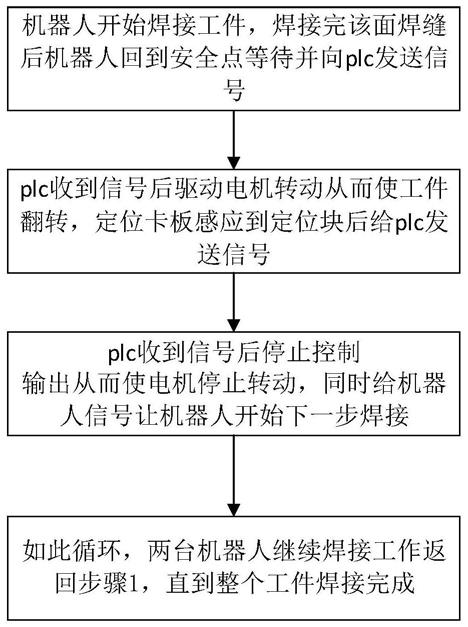

22.图1是本发明方法流程图;

23.图2是本发明焊接装置结构示意图;

24.图3为本发明焊接装置的局部侧视结构示意图;

25.图4为本发明焊接装置的机床局部结构示意图;

26.图5为本发明焊接装置的焊接组件局部结构示意图;

27.图6为本发明焊接装置的v型滚轮座侧视局部结构示意图;

28.图7为本发明焊接装置的定位卡板侧视局部结构示意图;

29.图8为本发明焊接装置的传动组件侧视局部结构示意图;

30.图9为本发明焊接装置的定位销固定座侧视局部结构示意图。

31.附图中,1、机床;101、加强架;102、机位板;103、栏板;104、抵接口;105、电机座;2、焊接组件;201、焊枪;202、配电箱;203、转头;204、连接杆;205、机械臂;206、底座;3、v型滚轮定位座;301、v型槽;302、支撑板;303、限位板;304、转轮;305、安装杆;306、滑轮;307、压板;308、螺纹孔;309、螺纹杆;4、拉杆本体;5、定位卡板;501、接近开关;502、定位孔;503、安装口;6、传动组件;601、链条;602、第一链轮;603、第二链轮;604、转轴;605、伺服电机;7、定位销固定座;701、插孔;702、凸块;703、传动轴;704、第一定位销;705、第二定位销;706、耳板;707、固定口;708、角度盘。

具体实施方式

32.为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

33.如图1所示,一种拉杆翻转模与机器人联动控制方法,所述方法包括如下步骤,

34.步骤1:机器人开始焊接工件,焊接完该面焊缝后机器人回到安全点等待并向plc发送信号。plc通过继电器控制接触器的通断从而驱动电机转动,plc与机器人之间用多个继电器(这里统称继电器2)通过继电器隔离的方式连接通讯,通讯是通过plc和机器人程序来完成。

35.步骤2:plc收到信号后驱动电机转动从而使工件翻转,定位卡板感应到定位块后给plc发送信号。

36.步骤3:plc收到信号后停止控制输出从而使电机停止转动,同时给机器人信号让机器人开始下一步焊接。

37.步骤4:如此循环,两台机器人继续焊接工作返回步骤1,直到整个工件焊接完成。所述步骤4中还包括设置点动翻转按钮,当整个工件焊接完成后,人工按点动翻转按钮检查工件的焊接面是否焊接好,如果没有焊接,人工补充焊接。

38.能使两台机器人分别焊好一个面后,向翻转模发出信号使翻转模自动翻面,翻转模翻面完毕后向机器人发出信号使机器人开始下一步焊接工作,如此反复一直到焊完整个焊件,并且保留了点动翻转功能方便工人补焊机器人焊不到的部位。

39.实现该方法的系统包括plc控制装置和焊接装置,plc控制装置与焊接装置连接,并根据检测焊接装置的信号进行控制焊接装置动作。plc控制装置主要实现的是控制中心的作用,然后焊接装置实现配合plc控制装置进行对工件进行全自动精准的焊接,焊接的精度更准确。

40.如图2所示,焊接装置包括机床1,机床1的内部等距安装有加强架101,机床1顶部的一侧固定安装有机位板102,机床1一侧的顶端固定安装有栏板103,栏板103的表面等距设置有抵接口104,机床1内部的一侧固定安装有电机座105,机床1与加强架101之间焊接安装,机床1与加强架101的材料为碳素钢,机床1的顶部等距安装有v型滚轮定位座3,v型滚轮定位座3的顶部等距设置有v型槽301,v型槽301内部的两侧固定安装有安装杆305,安装杆305的顶端活动安装有滑轮306,v型滚轮定位座3的两侧固定安装有支撑板302,v型滚轮定位座3两侧的底端固定安装有限位板303,限位板303的底部固定设置有螺纹孔308,螺纹孔308的内部套接安装有螺纹杆309,螺纹杆309的顶端固定安装有压板307,螺纹杆309的底端固定安装有转轮304,v型滚轮定位座3的顶部等距安装有拉杆本体4;

41.具体的,如图2、图4和图6所示,使用时,通过在机床1的顶部等距安装的v型滚轮定位座3与v型滚轮定位座3的顶部等距安装的拉杆本体4,拉杆本体4滚动在v型滚轮定位座3的顶部等距设置的v型槽301的内部,当拉杆本体4在v型槽301的内部滚动时,安装杆305的顶部活动安装的滑轮306跟随拉杆本体4翻转进行滚动,防止拉杆本体4在翻转时造成损伤,提高了拉杆本体4的使用寿命,降低了焊接成本;

42.机床1顶部的一侧固定安装有定位卡板5,定位卡板5表面的一侧固定安装有接近

开关501,定位卡板5的表面等距设置有安装口503,安装口503的顶部固定设置有定位孔502,定位卡板5的一侧固定安装有定位销固定座7,定位销固定座7一侧的顶端固定设置有插孔701,插孔701的内部套接安装有第一定位销704,定位销固定座7的另一侧固定安装有凸块702,定位销固定座7的内部套接安装有传动轴703,定位销固定座7一侧的顶端固定安装有角度盘708,角度盘708的顶部套接安装有第二定位销705,第二定位销705底部的表面套接安装有耳板706,耳板706的一侧固定设置有固定口707,机床1内部的一侧固定安装有传动组件6,传动组件6包括伺服电机605,伺服电机605通过导线与外接电源进行电性连接,该伺服电机605的型号可为acsmogo电机,伺服电机605的输出端固定设置有转轴604,转轴604的表面等距安装有第一链轮602,第一链轮602的表面套接安装有链条601,链条601内部的顶端套接安装有第二链轮603。接近开关501采集的信号传给plc控制装置。

43.具体的,如图2

‑

图8所示,使用时,通过在定位卡板5的一侧固定安装的定位销固定座7与机床1内部的一侧固定安装的传动组件6,第一定位销704、第二定位销705、定位卡板5、传动轴703和角度盘708固定在定位销固定座7上,伺服电机605通过转轴604带动第一链轮602,第一链轮602带动链条601、链条601带动第二链轮603,第二链轮603带动传动轴703,在安装链条601时,为了消除链条601节距之间带来的角度差,通过第一定位销704锁定定位销固定座7的初始角度,保证六个定位销固定座7的初始角度均为零度,且保持一致,待链条601安装完成后,通过定位卡板5锁死定位销固定座7的初始角度。然后伺服电机605通过链条601同时带动六个传动轴703,进而实现六根拉杆本体4的同步翻转,利用定位销固定座7与传动组件6,保证了焊缝质里的稳定及一致性,提升了焊接的效果;

44.机床1的背面等距安装有焊接组件2,焊接组件2包括底座206,底座206的顶部固定设置有配电箱202,配电箱202一侧的顶部固定设置有机械臂205,机械臂205的顶部固定设置有转头203,转头203的表面固定设置有连接杆204,连接杆204的一端固定设置有焊枪201;

45.具体的,如图2

‑

图4所示,使用时,通过在机床1的背面等距安装的焊接组件2,机械臂205可以带动转头203移动,转头203可以调节焊枪201的角度,机械臂205可以配合拉杆本体4翻转进行焊接,利用等距安装的两个焊接组件2,无需人工进行焊接,同时机械臂205可以与拉杆本体4联动,提高了焊接的效率,降低了人工成本。

46.工作原理:使用时,首先,通过在机床1的顶部等距安装的v型滚轮定位座3与v型滚轮定位座3的顶部等距安装的拉杆本体4,拉杆本体4滚动在v型滚轮定位座3的顶部等距设置的v型槽301的内部,当拉杆本体4在v型槽301的内部滚动时,安装杆305的顶部活动安装的滑轮306跟随拉杆本体4翻转进行滚动,防止拉杆本体4在翻转时造成损伤,提高了拉杆本体4的使用寿命,降低了焊接成本。

47.其次,通过在定位卡板5的一侧固定安装的定位销固定座7与机床1内部的一侧固定安装的传动组件6,第一定位销704、第二定位销705、定位卡板5、传动轴703和角度盘708固定在定位销固定座7上,伺服电机605通过转轴604带动第一链轮602,第一链轮602带动链条601、链条601带动第二链轮603,第二链轮603带动传动轴703,在安装链条601时,为了消除链条601节距之间带来的角度差,通过第一定位销704锁定定位销固定座7的初始角度,保证六个定位销固定座7的初始角度均为零度,且保持一致,待链条601安装完成后,通过定位卡板5锁死定位销固定座7的初始角度。然后伺服电机605通过链条601同时带动六个传动轴

703,进而实现六根拉杆本体4的同步翻转,利用定位销固定座7与传动组件6,保证了焊缝质里的稳定及一致性,提升了焊接的效果;

48.最后,通过在机床1的背面等距安装的焊接组件2,机械臂205可以带动转头203移动,转头203可以调节焊枪201的角度,机械臂205可以配合拉杆本体4翻转进行焊接,利用等距安装的两个焊接组件2,无需人工进行焊接,同时机械臂205可以与拉杆本体4联动,提高了焊接的效率,降低了人工成本。

49.通过在机床的顶部等距安装的v型滚轮定位座与v型滚轮定位座的顶部等距安装的拉杆本体,拉杆本体滚动在v型滚轮定位座的顶部等距设置的v型槽的内部,当拉杆本体在v型槽的内部滚动时,安装杆的顶部活动安装的滑轮跟随拉杆本体翻转进行滚动,防止拉杆本体在翻转时造成损伤,提高了拉杆本体的使用寿命,降低了焊接成本。

50.该可与机械手联动的拉杆自动翻转焊接工装,通过在定位卡板的一侧固定安装的定位销固定座与机床内部的一侧固定安装的传动组件,第一定位销、第二定位销、定位卡板、传动轴和角度盘固定在定位销固定座上,伺服电机通过转轴带动第一链轮,第一链轮带动链条、链条带动第二链轮,第二链轮带动传动轴,在安装链条时,为了消除链条节距之间带来的角度差,通过第一定位销锁定定位销固定座的初始角度,保证六个定位销固定座的初始角度均为零度,且保持一致,待链条安装完成后,通过定位卡板锁死定位销固定座的初始角度。然后伺服电机通过链条同时带动六个传动轴,进而实现六根拉杆本体的同步翻转,利用定位销固定座与传动组件,保证了焊缝质里的稳定及一致性,提升了焊接的效果。

51.该可与机械手联动的拉杆自动翻转焊接工装,通过在机床的背面等距安装的焊接组件,机械臂可以带动转头移动,转头可以调节焊枪的角度,机械臂可以配合拉杆本体翻转进行焊接,利用等距安装的两个焊接组件,无需人工进行焊接,同时机械臂可以与拉杆本体联动,提高了焊接的效率,降低了人工成本。

52.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。