1.本实用新型涉及汽车发动机制造领域,尤其涉及一种角标仪安装工装。

背景技术:

2.发动机在前期燃烧开发标定时,需要测量发动机的曲轴转角。测量曲轴转角需要将角标仪安装并固定在发动机上,角标仪为标准件,其尺寸及结构固定。

3.然而,不同型号的发动机,其曲轴的尺寸及结构并不相同,因此,为了实现角标仪的通用性,有必要开发一种角标仪安装工装,以实现将角标仪安装至不同型号发动机的曲轴上。

技术实现要素:

4.为了实现上述技术目标,本实用新型提出了一种角标仪安装工装,其具体技术方案如下:

5.一种角标仪安装工装,其包括曲轴皮带轮、角标仪安装盘、第一导管支架和第二导管支架,其中:

6.所述曲轴皮带轮安装在发动机的曲轴上;

7.所述角标仪安装盘连接在曲轴皮带轮上,所述角标仪安装盘上设置有用于连接角标仪的角标仪连接结构;

8.所述第一导管支架安装在发动机的缸体上;

9.所述第二导管支架连接在所述第一导管支架上,所述第二导管支架上设置有用于连接角标仪的导管的导管连接结构。

10.在一些实施例中,所述曲轴皮带轮包括第一连接部和第二连接部,其中,所述第一连接部内形成有与发动机的曲轴相匹配的第一卡扣腔,所述第二连接部内形成有与所述角标仪安装盘相匹配的第二卡扣腔。

11.在一些实施例中,所述角标仪安装盘包括:圆形的本体;设置在所述本体中部的并排布在一圆周上的若干第一连接孔,所述若干第一连接孔构成所述角标仪连接结构;设置在所述本体上的并位于所述角标仪连接结构两侧的两个第二连接孔。

12.在一些实施中,所述第一导管支架包括第一连接板和第二连接板,其中:所述第一连接板上设置有若干个用于连接发动机的缸体的第三连接孔;所述第二连接板连接在所述第一连接板上并垂直于所述第一连接板,所述第二连接板上设置有两个第四连接孔。所述第二导管支架包括第三连接板和第四连接板,其中:所述第三连接板上设置有所述导管连接结构,所述导管连接结构包括一狭长的连接槽;所述第四连接板连接在所述第三连接板上并垂直于所述第三连接板,所述第四连接板上设置有两个与所述两个第四连接孔一一对应的第五连接孔。

13.在一些实施例中,所述第三连接孔为弧形腰孔。

14.本实用新型提供的角标仪安装工装,能够将角标仪及其导管安装固定至发动机

上,特别的,通过对曲轴皮带轮的结构及尺寸进行调整,本实用新型能够实现对各种型号的发动机兼容,从而提升角标仪的通用性。

附图说明

15.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本实用新型的限制。而且在整个附图中,用相同的参考符号表示相同的部件。

16.图1为曲轴皮带轮的剖视结构图;

17.图2为角标仪安装盘的结构示意图;

18.图3为角标仪安装盘的剖视结构图;

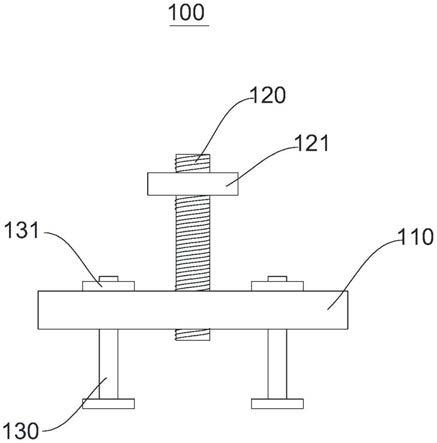

19.图4为曲轴皮带轮与角标仪安装盘的装配图;

20.图5为第一导管支架在一个视角下的结构示意图;

21.图6为第一导管支架在另一个视角下的结构示意图;

22.图7为第二导管支架在一个视角下的结构示意图;

23.图8为第二导管支架在另一个视角下的结构示意图;

24.图1至图8中包括:

25.曲轴皮带轮1、第一连接部11、第二连接部12、第一卡扣腔13、第二卡控腔14;

26.角标仪安装盘2、本体21、第一连接孔22、第二连接孔23;

27.第一导管支架3、第一连接板31、第二连接板32、第三连接孔33、第四连接孔34、

28.第二导管支架4、第三连接板41、第四连接板42、连接槽43、第五连接孔44。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.不同型号的发动机,其曲轴的尺寸及结构并不相同,因此,为了实现角标仪的通用性,有必要开发一种角标仪安装工装,以实现将角标仪安装至不同型号发动机的曲轴上。为了实现该目标,本实用新型提供了一种角标仪安装工装。

31.如图1至图8所示的,本实用新型提供的角标仪安装工装包括曲轴皮带轮1、角标仪安装盘2、第一导管支架3和第二导管支架4。其中:

32.曲轴皮带轮1安装在发动机的曲轴上。针对不同型号的发动机曲轴,需要对曲轴皮带轮1的规格尺寸进行适应性设置。

33.角标仪安装盘2连接在曲轴皮带轮1上,角标仪安装盘2上设置有用于连接角标仪的角标仪连接结构。

34.第一导管支架3安装在发动机的缸体上。

35.第二导管支架4连接在第一导管支架3上,第二导管支架4上设置有用于连接角标仪的导管的导管连接结构。

36.本实用新型的角标仪安装工装的使用过程如下:

37.安装角标仪安装工装:将曲轴皮带轮1安装固定在发动机的曲轴上,然后将角标仪安装盘2连接在曲轴皮带轮1上。接着,将第一导管支架3安装在发动机的缸体上,然后将第二导管支架4连接在第一导管支架3上。

38.固定角标仪及其导管:经角标仪安装盘2上的角标仪连接结构将角标仪固定在角标仪安装盘2上,接着,经第二导管支架4上的导管连接结构将角标仪的导管固定至第二导管支架4上。

39.如图1至图4所示,可选的,曲轴皮带轮1包括第一连接部11和第二连接部12,其中,第一连接部11内形成有与发动机的曲轴相匹配的第一卡扣腔13,第二连接部12内形成有与角标仪安装盘2相匹配的第二卡控腔14。

40.即,曲轴皮带轮1经第一连接部11内的第一卡扣腔13卡扣安装至发动机的曲轴的曲轴上,角标仪安装盘2则经第二卡控腔14卡扣在曲轴皮带轮1的第二连接部12上。

41.需要再次说明的是,针对不同型号的不同型号的发动机曲轴,一般需要对第一卡扣腔13的尺寸规格进行相应设置。

42.可选的,角标仪安装盘2包括圆形的本体21、设置在本体21中部的并排布在一圆周上的若干第一连接孔22及设置在本体21上的并位于角标仪连接结构两侧的两个第二连接孔23。

43.图2实施例中共设置有6个第一连接孔22,这些第一连接孔22即构成角标仪连接结构,角标仪经螺栓、第一连接孔22螺接在角标仪安装盘2上。

44.如图4所示,在将角标仪安装盘2卡装至曲轴皮带轮1的第二卡控腔14后,使用螺栓、第二连接孔22即能将角标仪安装盘2固定在曲轴皮带轮1上,从而保证角标仪安装盘2与曲轴皮带轮1的连接稳定性。

45.如图5至8所示,可选的,第一导管支架3包括第一连接板31和第二连接板32,其中:第一连接板31上设置有若干个用于连接发动机的缸体的第三连接孔33。第二连接板32连接在第一连接板31上并垂直于第一连接板31,第二连接板32上设置有两个第四连接孔34。

46.第二导管支架4包括第三连接板41和第四连接板42,其中:第三连接板41上设置有导管连接结构,导管连接结构包括一狭长的连接槽43。第四连接板42连接在第三连接板41上并垂直于第三连接板41,第四连接板42上设置有两个与两个第四连接孔34一一对应的第五连接孔44。

47.首先经螺栓、第三连接孔33将第一导管支架3整体安装至发动机的缸体上。

48.然后,经螺栓、第五连接孔44、第四连接孔34,将第二导管支架4固定至第一导管支架3上。

49.最后,将角标仪的导管末端上的球心连接头卡入至连接槽43内,并滑动球心连接头以调整好球心连接头的最终位置。

50.可选的,将第五连接孔44设置为弧形腰孔。如此,能够调整第二导管支架4在第一导管支架3上的安装角度,进一步方便角标仪的导管的安装。

51.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。