1.本发明涉及机械臂技术领域,具体涉及一种前馈补偿的电液比例控制系统及多关节液压机械臂。

背景技术:

2.近些年来,机器人技术发展十分迅速,机器人在工业、农业、服务、医疗、军事等领域获得了广泛应用。机械手臂作为是机器人技术的重要构成,承载各项工作任务的具体执行。其驱动方式常为电驱动和液压驱动,在某些轻载的产线和医疗设备中,也有采用气动的。液压驱动机械手具有运动平稳、负载能力大、快速性好、可实现无级变速等优点,被广应用于核电、破拆救援、水下作业等重载作业场合。在要求精细作业的场合,机械手的控制精度为一个非常重要的指标,高性能灵巧的机械手臂通常有六个运动自由度,再额外增加作业必须的工具或夹持器,常采用电液伺服控制方式,对其稳态、动态控制性能要求较高。但由此也造成了此类液压机械臂的价格高昂,油液的污染敏感度高,维护操作性较差,极大限制了液压高精度机械臂的推广与应用。因此对液压机械臂的液压控制方式、俯仰及旋摆执行机构进行优化,在保证控制精度的前提下,提高液压机械臂的环境适用性和现场维护的便利性,并大幅降低因伺服系统带来的高额成本,具有十分重要的意义。

技术实现要素:

3.针对现有技术存在的不足,本发明目的是提供一种前馈补偿的电液比例控制系统及多关节液压机械臂,该机械臂具备负载/自重比大,可适应狭小空间的灵活作业,防护等级高、维护便利和性价比高的特点。

4.本发明的目的可以通过以下所述技术方案来实现:一种前馈补偿的电液比例控制系统及多关节液压机械臂,包括肩部旋摆机构、大臂俯仰机构、肘部俯仰机构、前臂、腕部俯仰摆动机构、腕部旋转机构和电液比例阀系统,肩部旋摆机构、大臂俯仰机构、肘部俯仰机构、前臂、腕部俯仰摆动机构、腕部旋转机构依次通过旋转关节连接,肩部旋摆机构包括控制机械臂肩部旋摆动作的肩部旋摆油缸,大臂俯仰机构包括控制机械臂大臂俯仰动作的大臂俯仰油缸,肘部俯仰机构包括控制机械臂肘部俯仰动作的肘部俯仰油缸,腕部俯仰摆动机构包括控制机械臂腕部俯仰动作的腕部俯仰油缸及控制机械臂腕部摆动动作的腕部摆动油缸,腕部旋转机构包括控制机械臂腕部旋转动作的液压马达,电液比例阀系统通过出油管路为肩部旋摆油缸、大臂俯仰油缸、肘部俯仰油缸、腕部俯仰油缸、腕部摆动油缸及液压马达提供液压油。

5.优选的,电液比例阀系统包括上油箱、设置于上油箱上的蓄能器及分布式内嵌于机械臂中的第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀,上油箱与第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀之间分别设置有对应连接的第一压力补偿模块、第二压力补偿模块、第三压力补偿模块、第四压力补偿模块、第五压力补偿模块、

第六压力补偿模块,第一压力补偿模块、第二压力补偿模块、第三压力补偿模块、第四压力补偿模块、第五压力补偿模块、第六压力补偿模块分别对第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀的进出口压差进行补偿。

6.优选的,第一压力补偿模块、第二压力补偿模块、第三压力补偿模块、第四压力补偿模块、第五压力补偿模块、第六压力补偿模块均包括定差减压阀和梭阀,各定差减压阀分别与第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀的进油管路对应连通,各梭阀分别安装在第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀的出油管路上,第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀的出油管路上分别安装有与对应梭阀电性连接的压力感应器。

7.优选的,各定差减压阀分别与第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀的进油口对应节流配合。

8.优选的,第一比例换向阀、第二比例换向阀、第三比例换向阀、第四比例换向阀、第五比例换向阀、第六比例换向阀上均设置有阀芯位移监测器。

9.优选的,肩部旋摆油缸、肘部俯仰油缸、腕部俯仰油缸、腕部摆动油缸及液压马达的进出油口处均设置有旋转接头。

10.优选的,大臂俯仰油缸的进出油口处设置有油缸平衡阀。

11.本发明还提供一种前馈补偿的电液比例控制系统,包括多关节液压机械臂和用于控制多关节液压机械臂运动的电液比例控制方法,电液比例控制方法包括以下步骤:

12.步骤一、构造电液比例阀系统模型,并采用pid控制器进行控制,令pid控制器的控制律为:

[0013][0014]

式中,k

p

—比例系数,ti—积分时间常数,td—微分时间常数;

[0015]

步骤二、根据步骤一构建的所述电液比例阀系统模型,通过极点配置法构建三状态前馈控制系统,采用三状态前馈控制系统对消所述电液比例阀系统传递函数距离虚轴较近的极点,令三状态前馈控制器为:

[0016]

b(s)=k

dr

k

vr

s k

ar

s2[0017]

式中,k

dr

—三状态前馈位移增益,k

vr

—三状态前馈速度增益,k

ar

—三状态前馈加速度增益;通过采集电液比例阀系统负载的加速度和位移信号,同时合成等效的速度信号,形成对电液比例阀系统的三状态控制系统,应用极点配置原理对电液比例阀系统闭环极点进行重新配置,控制电液比例阀系统频宽的扩展和系统稳定性;

[0018]

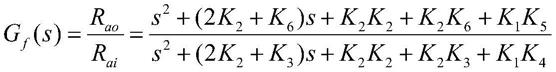

步骤三、基于电液比例阀系统出现的谐振峰特性构建结构滤波器,在三状态前馈控制系统中设置结构滤波器,对电液比例阀系统进行补偿,抵消电液比例阀系统出现的谐振峰,令结构滤波器的传递函数为:

[0019]

[0020]

式中,k1——调节中心频率的参数,k2——调节宽度的参数,k3——调节深度的参数;k4——调节低频幅值的参数,k5——调节高频幅值的参数,k6——调节深度的参数,作用与k3相反;

[0021]

步骤四、通过步骤二构建的三状态前馈控制系统和步骤三构建的结构滤波器形成混合控制系统,利用混合控制系统对电液比例阀系统进行位置伺服驱动。

[0022]

与现有技术比,本发明的有益效果:1、相比传统以及当前普片应用的伺服阀组集成设计为一个阀组单元,再通过管路连接至各相应的执行机构,本发明设计为紧凑可集成于执行机构或贴近执行机构布置的分布式比例阀模块,且嵌于机械臂内部,既可同时满足机械臂高精度和高响应性要求,又可满足机械臂在特种场合的应用,如需要有严格防爆要求的场景。

[0023]

2、采用比例换向阀替代目前绝大部分高精度液压机械臂采用的伺服阀,既可大幅降低成本,又因降低了对油液污染的敏感度,大大提升了机械臂的实用性。

[0024]

3、电液比例阀系统的应用和分布式的布局,也降低了液压机械臂在运行过程中的压损,提升了工作效率,尤其是在减少系统发热有突出的贡献,使得机械臂可以满足连续运行的工况。

[0025]

4、本发明在电液比例阀系统pid控制的基础上,采用极点配置的方法对系统进行前馈补偿控制,增加系统的响应频宽,提高了液压系统的响应速度。

附图说明

[0026]

利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

[0027]

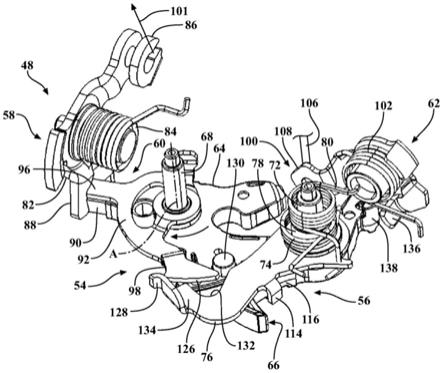

图1为本发明一种多关节液压机械臂的结构示意图。

[0028]

图2为本发明一种多关节液压机械臂中电液比例阀系统的示意图。

[0029]

图3为图2中第一比例换向阀和第一压力补偿模块的放大示意图。

[0030]

图4为本发明一种前馈补偿的电液比例控制系统中加入前馈控制前的阶跃响应曲线图。

[0031]

图5为本发明一种前馈补偿的电液比例控制系统中加入前馈控制前的bode图。

[0032]

图6为本发明一种前馈补偿的电液比例控制系统中pid控制器的闭环系统零极点图。

[0033]

图7为本发明一种前馈补偿的电液比例控制系统中加入前馈控制后的系统bode图。

[0034]

图8为本发明一种前馈补偿的电液比例控制系统中结构滤波器的频率特性图。

[0035]

图9为本发明一种前馈补偿的电液比例控制系统中设置结构滤波器后的系统阶跃响应曲线。

[0036]

图10为本发明一种前馈补偿的电液比例控制系统中设置结构滤波器后的bode图。

[0037]

图中所示标号表示为:1、肩部旋摆机构;2、大臂俯仰机构;3、肘部俯仰机构;4、前臂;5、腕部俯仰摆动机构;6、腕部旋转机构;7、上油箱;8、蓄能器;9、肩部旋摆油缸;10、大臂俯仰油缸;11、油缸平衡阀;12、肘部俯仰油缸;13、腕部俯仰油缸;14、腕部摆动油缸;15、液

压马达;101、第一比例换向阀;102、第二比例换向阀;103、第三比例换向阀;104、第四比例换向阀;105、第五比例换向阀;106、第六比例换向阀;201、第一压力补偿模块;2011、定差减压阀;2022、梭阀;202、第二压力补偿模块;203、第三压力补偿模块;204、第四压力补偿模块;205、第五压力补偿模块;206、第六压力补偿模块;301、旋转接头。

具体实施方式

[0038]

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0039]

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0040]

下面将结合具体实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

[0041]

实施例

[0042]

请参阅图1-图2,本发明提供一种前馈补偿的电液比例控制系统及多关节液压机械臂,包括肩部旋摆机构1、大臂俯仰机构2、肘部俯仰机构3、前臂4、腕部俯仰摆动机构5、腕部旋转机构6和电液比例阀系统,肩部旋摆机构1、大臂俯仰机构2、肘部俯仰机构3、前臂4、腕部俯仰摆动机构5、腕部旋转机构6依次通过旋转关节连接,肩部旋摆机构1包括控制机械臂肩部旋摆动作的肩部旋摆油缸9,大臂俯仰机构2包括控制机械臂大臂俯仰动作的大臂俯仰油缸10,肘部俯仰机构3包括控制机械臂肘部俯仰动作的肘部俯仰油缸12,腕部俯仰摆动机构5包括控制机械臂腕部俯仰动作的腕部俯仰油缸13及控制机械臂腕部摆动动作的腕部摆动油缸14,腕部旋转机构6包括控制机械臂腕部旋转动作的液压马达15,电液比例阀系统通过出油管路为肩部旋摆油缸9、大臂俯仰油缸10、肘部俯仰油缸12、腕部俯仰油缸13、腕部摆动油缸14及液压马达15提供液压油。

[0043]

本实施例中,该液压机械臂设计成反铲式,即肘部在上的结构形式,可最大化工作空间,并且可使收拢状态具备尽可能小的体积。该液压机械臂具备有六个自由度,即肩部旋摆、大臂俯仰、肘部俯仰、腕部俯仰、腕部摆动和腕部旋转,所有的动作均通过相关的液压执行机构来实现,其中肩部旋摆、肘部俯仰、腕部俯仰以及腕部摆动均采用液压摆动缸,大臂俯仰采用变幅液压油缸,腕部的旋转采用液压马达,采用电液比例阀前补偿系统,创新设计分布式的比例阀模块,贴近执行机构布置,嵌于机械臂内部,同时为满足机械手高精度和高响应的要求,在比例系统pid控制的基础上,采用极点配置的方法对系统进行前馈补偿控制,增加系统的响应频宽,提高系统的响应速度。

[0044]

本实施例中,电液比例阀系统包括上油箱7、设置于上油箱7上的蓄能器8及分布式

内嵌于机械臂中的第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106,上油箱7与第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106之间分别设置有对应连接的第一压力补偿模块201、第二压力补偿模块202、第三压力补偿模块203、第四压力补偿模块204、第五压力补偿模块205、第六压力补偿模块206,第一压力补偿模块201、第二压力补偿模块202、第三压力补偿模块203、第四压力补偿模块204、第五压力补偿模块205、第六压力补偿模块206分别对第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106的进出口压差进行补偿,肩部旋摆采用液压比例换向阀控制摆动缸的方式,通过比例换向阀的换向,可实现旋摆范围为

±

180

°

。

[0045]

本实施例中,第一压力补偿模块201、第二压力补偿模块202、第三压力补偿模块203、第四压力补偿模块204、第五压力补偿模块205、第六压力补偿模块206均包括定差减压阀2011和梭阀2022,各定差减压阀2011分别与第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106的进油管路对应连通,各梭阀2022分别安装在第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106的出油管路上,第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106的出油管路上分别安装有与对应梭阀2022电性连接的压力感应器,通过梭阀2022选取a、b油路上的最大压力反馈至压力传感器。

[0046]

本实施例中,各定差减压阀2011分别与第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106的进油口对应节流配合,为确保在各执行机构联动时,保持系统压差的恒定,使得流量不因负载压力的变化而变化。

[0047]

本实施例中,第一比例换向阀101、第二比例换向阀102、第三比例换向阀103、第四比例换向阀104、第五比例换向阀105、第六比例换向阀106上均设置有阀芯位移监测器,通过阀芯位移监测器对各比例换向阀101~106的阀芯位移进行监测,故而可以获得比例换向阀驱动电流大小与阀芯位移及流量的对应曲线,当机械臂各关节联动时,各执行机构a、b口处的压力可以通过布置的压力传感器获取,压力传感器读取到各执行机构的压力值,反馈至控制器,控制器接收到信号后调节控制比例换向阀电流值,配合阀芯位移的监测数据,进行流量的精确调节,并配合压力补偿模块201~206的作用,从而使各执行机构按照需要精准完成各种动作。

[0048]

本实施例中,肩部旋摆油缸9、肘部俯仰油缸12、腕部俯仰油缸13、腕部摆动油缸14及液压马达15的进出油口处均设置有旋转接头301,通过设置旋转接头301,为防止因大臂俯仰机构2、肘部俯仰机构3、腕部俯仰摆动机构5、腕部旋转机构6的运动使得液压油管发生缠绕和扭曲。

[0049]

本实施例中,大臂俯仰油缸10的进出油口处设置有油缸平衡阀11,在某些应用场景中,需要在断开液压动力源时仍使大臂俯仰油缸10保持其位置,故在其进出油口处设置油缸平衡阀11,为兼顾油缸位置保持和大臂抬起后不因油缸泄漏或突然切断动力导致大臂快速下落,损坏机械臂、搭载的作业装置和伤及操作维护人员。

[0050]

参考图1-图10,本发明还提供一种前馈补偿的电液比例控制系统,包括多关节液压机械臂和用于控制多关节液压机械臂运动的电液比例控制方法,电液比例控制方法包括以下步骤:

[0051]

(1)构造电液比例阀系统模型,并采用pid控制器进行控制,pid控制是工业界技术最为成熟,也最常用的控制方法,其参数整定方便,易于实现,控制效果显著,令pid控制器的控制律为:

[0052][0053]

式中,k

p

—比例系数,ti—积分时间常数,td—微分时间常数;利用matlab/simulink工具,构造电液位置伺服系统模型,并采用pid控制器进行仿真,当指令输入为20mm,等效负载为50kg时,系统的阶跃响应曲线和bode图分别如图4、图5所示,其上升时间约为0.1s,稳定时间约为0.5s,幅频响应-3db时频率约为3.25hz,频宽较低。从bode图中看出,系统在68hz左右,即液压固有频率处有一个谐振峰,降低了系统幅值裕量。若要在不降低系统快速性的前提下提高系统幅值裕量,或在不降低幅值裕量的前提下提高系统快速性,需要提高系统阻尼比。由上述分析,液压动力机构的阻尼很小,使用pid控制器进行控制时系统频宽较低,若要增加系统频宽,可使用极点配置的方法对系统进行补偿。但由于液压位置伺服系统的阻尼较小,其幅频特性在液压固有频率处有谐振峰,影响系统的稳定性,还需要设计结构滤波器来抵消谐振峰的影响。

[0054]

(2)根据步骤一构建的所述电液比例阀系统模型,通过极点配置法构建三状态前馈控制系统,根据pid控制器的闭环系统零极点图(图6所示),从图中可以看出在1.63hz和68.5hz处有两对极点,其中1.63hz处极点距虚轴较近,对系统响应影响较大,采用极点配置方法消除其影响;68.5hz即为液压固有频率,可以看到该处的阻尼比较小,只有0.04,使系统幅频响应受到谐振影响,该谐振与负载有关,使用结构滤波器来消除其影响。根据零极点分布图,采用三状态前馈控制系统对消所述电液比例阀系统传递函数距离虚轴较近的极点,即抵消1.63hz处的共轭极点,经仿真,加入前馈控制后的系统bode图如图7所示,从加入三状态前馈控制系统后的bode图可以看出,由于系统谐振的存在,系统是不稳定的,由于此谐振与系统负载相关,可使用结构滤波器消除其影响,令三状态前馈控制器为:

[0055]

b(s)=k

dr

k

vr

s k

ar

s2[0056]

式中,k

dr

—三状态前馈位移增益,k

vr

—三状态前馈速度增益,k

ar

—三状态前馈加速度增益;通过采集电液比例阀系统负载的加速度和位移信号,同时合成等效的速度信号,形成对电液比例阀系统的三状态控制系统,应用极点配置原理对电液比例阀系统闭环极点进行重新配置,控制电液比例阀系统频宽的扩展和系统稳定性;

[0057]

步骤三、基于电液比例阀系统出现的谐振峰特性构建结构滤波器,在三状态前馈控制系统中设置结构滤波器,对电液比例阀系统进行补偿,抵消电液比例阀系统出现的谐振峰,令结构滤波器的传递函数为:

[0058][0059]

式中,k1——调节中心频率的参数,k2——调节宽度的参数,k3——调节深度的参

数;k4——调节低频幅值的参数,k5——调节高频幅值的参数,k6——调节深度的参数,作用与k3相反;设计一个中心频率为68.5hz,深度为-21db的结构滤波器,各参数如表1所示,滤波器的频率特性如图8所示,

[0060]

表1结构滤波器参数

[0061][0062]

在系统前馈控制环节中设置结构滤波器,经仿真,可得系统阶跃响应曲线和bode图分别如图9、图10所示,当指令输入为20mm,等效负载为50kg时,其上升时间约为0.05s,稳定时间约为0.15s,幅频响应-3db时频率约为83hz,控制性能详见表2。

[0063]

表2系统控制性能表

[0064]

性能指标pid控制加入前馈补偿控制后阶跃响应上升时间0.1s0.05s阶跃响应稳定时间0.5s0.15s频宽3.25hz83hz

[0065]

从表2可得出,与未加前馈补偿控制前的系统响应比较,加入前馈补偿控制后控制性能得到很大提升。

[0066]

步骤四、通过步骤二构建的三状态前馈控制系统和步骤三构建的结构滤波器形成混合控制系统,利用混合控制系统对电液比例阀系统进行位置伺服驱动。

[0067]

具体使用时,上油箱7的压力油经进油口p1~p6进入压力补偿模块201~206中,然后经定差减压阀2011进入比例换向阀101~106的进油口p。如图2示,比例换向阀101~106左侧得电,比例换向阀101~106的p口与b口连通,油液经p口流到b口,然后经由旋转接头301进入各执行机构的工作油口b,再由各执行机构的a口流出,然后油液至比例换向阀的a口,因比例换向阀的a口与t口连通,顾而油液经比例换向阀的a口至t口,再经管道流回油箱,从而驱动各执行机构朝一个方向运动。反之,当比例换向阀101~106的右侧得电,则驱动执行结构朝相反的方向运动。

[0068]

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。