将高c

2

成分的天然气用于气基直接还原铁的方法、生产系统

技术领域

1.本发明属于冶金领域中天然气预处理技术领域,涉及一种用于气基直接还原铁的天然气及制备方法、生产系统,尤其涉及一种用于气基直接还原铁的天然气、一种将高c

2

成分的天然气用于气基直接还原铁的方法、生产系统。

背景技术:

2.全球温室效应日益严重的当下,全球炼铁工业都在进行co2的减排工作。在此背景下,气基直接还原铁工艺因为使用低碳的天然气,而不使用焦炭,从而显著减低碳排放,引起了行业重视。气基直接还原铁是指通过氢气和/或一氧化碳等还原性气体,在铁矿石熔融温度以下与氧化球团或铁矿石发生还原反应,生产金属铁的一种方法。产品可直接用于电炉、转炉和高炉。在此工艺中,天然气经过高温重整后生产出co和h2为主的还原气,原料天然气是一种广泛应用的还原气生产气源。其中高温重整是指天然气在催化剂的作用下,与水蒸气和/或co2进行的反应,该反应生成co和h2。气基直接还原铁的工艺对于天然气中c

2

(指天然气中除甲烷以外的烃类气体)的含量是有要求的,过高的c

2

成分容易造成气体重整和加热过程中的积碳反应,由于积碳是一种固体,会不断累积,不仅影响还原气体成分,而且导致设备无法连续生产。经查阅相关国际标准(sn/t2491-2010)和中国国家标准(gb19204-2020),天然气来源不同,其组成会有很大差别,比如lng液化天然气,c

2

成分含量变化范围很大,超过了直接还原铁工艺对c

2

成分的要求。因此,若是要使用c

2

成分含量高的天然气,则需要对天然气进行预转化处理,使其达到直接还原铁工艺的要求,这对于直接还原铁工艺中天然气的有效利用具有重要意义。

3.针对天然气的预处理,当前的工艺一般都是将天然气中的水、co2和c

2

成分等进行深冷脱除,需要进行降温和升温,从而将c

2

成分与甲烷成分分离。或者是将天然气先进行蒸汽重整,重整后的气体中水蒸气含量高,还需对气体进行冷却脱水处理,在后续的直接还原铁工艺流程中,还要进行二次加热,能源利用效率相对较低。以上两种方案均存在工艺流程长,能源消耗高,投资高等问题。

4.因此,如何找到一种针对直接用于直接还原铁的天然气的处理方法,提高能源利用效率,保证天然气用于直接还原铁生产系统的连续稳定运行,已成为领域内相关生产企业亟待解决的问题之一。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种用于气基直接还原铁的天然气及其制备方法和生产系统,特别是一种将高含c

2

成分的天然气用于气基直接还原铁的方法,得到的符合气基直接还原铁工艺要求的高温天然气,具有控制积碳反应、提高甲烷含量和总量、降低加热过程能源消耗的优点。

6.本发明提供了一种用于气基直接还原铁的天然气,所述用于气基直接还原铁的天然气中c

2

的摩尔含量小于0.1%;

7.所述用于气基直接还原铁的天然气中甲烷摩尔含量大于84%。

8.优选的,所述用于气基直接还原铁的天然气的温度为380~550℃;

9.所述用于气基直接还原铁的天然气中,co2和h2o的总摩尔含量小于10%。

10.优选的,所述用于气基直接还原铁的天然气由原料天然气经转化后得到;

11.所述原料天然气中的c

2

的摩尔含量大于等于10%;

12.所述用于气基直接还原铁的天然气相比原料天然气,甲烷摩尔含量增加19%~52%。

13.优选的,所述转化为放热反应过程;

14.所述用于气基直接还原铁的天然气的温度相比处理前的原料天然气的温度增加1~63℃;

15.所述用于气基直接还原铁的天然气的体积是同样压力下处理前的原料天然气的体积的115%~140%。

16.本发明提供了一种用于气基直接还原铁的天然气的制备方法,包括以下步骤:

17.1)将原料天然气和水蒸气的混合气经过预热后,得到预热混合气;

18.2)将上述步骤得到的预热混合气经过转化反应后,得到用于气基直接还原铁的天然气。

19.优选的,所述原料天然气包括高c

2

含量的原料天然气;

20.所述原料天然气的温度为10~40℃;

21.所述原料天然气中c

2

烃碳和水蒸气的摩尔比为1:(0.5~1.2)。

22.优选的,所述预热混合气的温度为350~500℃;

23.所述水蒸气的温度为350~500℃;

24.所述水蒸气包括预热后的水蒸气。

25.优选的,所述转化反应前还包括加压步骤;

26.所述加压后的预热混合气的压力为0.9~1.2mpag;

27.所述转化反应为天然气有效体积增大的反应。

28.优选的,所述转化反应的催化剂包括金属贵金属复合催化剂;

29.所述转化反应为放热反应。

30.优选的,所述转化反应的温度为380~550℃;

31.所述转化反应的碳空速为500~2000h-1

;

32.所述转化反应后,得到的用于气基直接还原铁的天然气的温度为380~550℃。

33.本发明提供了一种用于气基直接还原铁的天然气,所述用于气基直接还原铁的天然气中c

2

的摩尔含量小于0.1%;所述用于气基直接还原铁的天然气中甲烷摩尔含量大于84%。与现有技术相比,现有的天然气的预转化处理工艺,存在重整后的气体中水蒸气含量高,压力过高,二者皆超过气基还原铁需求范围。还需对气体进行冷却脱水和/或脱碳处理,在后续的直接还原铁工艺流程中,还要进行二次加热,以及减压,都会导致能量损失,造成能源利用效率相对较低。而且增加工艺流程,能源消耗高,投资高等问题。

34.本发明创造性的得到了一种具有特定组成的用于气基直接还原铁的天然气。该天然气中c

2

的摩尔含量小于0.1%,甲烷的摩尔含量大于84%,而且具有较高的温度。这种成分满足要求的天然气,可直接用于气基直接还原铁工艺中,控制转化的积碳反应、提高甲烷

总量、降低加热过程能源消耗的优点。

35.本发明提供的将高含c

2

成分的天然气经预转化后用于气基直接还原铁的方法和生产系统,是一种将高含c

2

成分的天然气转化用于气基直接还原铁的方法,将c

2

成分含量高的天然气和水蒸气通入预热炉加热,再将预热混合气在绝热转化炉中转化,得到满足后续转化利用要求的天然气,可直接用于气基直接还原铁生产还原气。本发明中的转化反应总体为放热反应,转化后的天然气温度高于预热混合水蒸气的原料天然气,有利于降低后续直接还原铁流程中气体加热的负荷;而且转化反应总体为体积增大的反应,转化后的有效气体量增加。本发明通过高含c

2

成分的天然气与水蒸气在绝热转化炉内的反应,得到符合气基直接还原铁工艺要求的高温天然气,具有控制积碳反应、提高甲烷总量、降低加热过程能源消耗的优点。

36.研究结果表明,在给定的气体成分条件下,对于c

2

含量~10%,~15%,和~20%的原料天然气,c

2

与水蒸汽按照1:0.5~1:1.2,预热到350~500℃,在压力0.9~1.2mpag,总的碳空速500~2000h-1

范围时,经过绝热转化后的产品气,ch4含量大于84%,(co2 h2o)小于10%,c

2

含量小于0.1%,且工艺气温度有一定上升(1~63℃),满足直接还原铁后续工艺要求。反应后体积和温度增加,ch4含量增加,能够增加有效气体含量,节省后工序加热能耗。

附图说明

37.图1为本发明提供的制备用于气基直接还原铁的天然气的工艺流程简图;

38.图2为本发明提供的制备用于气基直接还原铁的天然气的生产系统简图。

具体实施方式

39.为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

40.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

41.本发明所有原料,对其纯度没有特别限制,本发明优选采用工业纯或气基直接还原铁领域常规的纯度即可。

42.本发明所有名词表达和简称均属于本领域常规名词表达和简称,每个名词表达和简称在其相关应用领域内均是清楚明确的,本领域技术人员根据名词表达和简称,能够清楚准确唯一的进行理解。

43.本发明提供了一种用于气基直接还原铁的天然气,所述用于气基直接还原铁的天然气中c

2

的摩尔含量小于0.1%;

44.所述用于气基直接还原铁的天然气中甲烷的摩尔含量大于等于84%。

45.在本发明中,所述用于气基直接还原铁的天然气中c

2

的摩尔含量小于0.1%,更优选小于等于0.08%,更优选小于等于0.05%。

46.在本发明中,所述用于气基直接还原铁的天然气中甲烷的含量(以摩尔计)大于等于85%,更优选大于等于85%,更优选大于等于86%。

47.在本发明中,所述用于气基直接还原铁的天然气的温度优选为380~550℃,更优选为400~530℃,更优选为420~510℃,更优选为450~480℃。

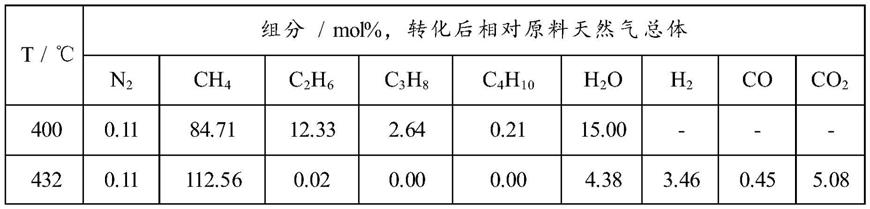

48.在本发明中,所述用于气基直接还原铁的天然气的中,co2和h2o的总摩尔含量优选小于等于10%,更优选小于等于8%,更优选小于等于5%。

49.在本发明中,所述原料天然气中的c

2

的摩尔含量优选大于10%,更优选大于15%,更优选大于20%。

50.在本发明中,所述用于气基直接还原铁的天然气相比原料天然气,甲烷的摩尔含量优选增加19%~52%,更优选增加31%~52%,更优选增加49%~52%。

51.在本发明中,所述用于气基直接还原铁的天然气由原料天然气优选经转化处理后得到。

52.在本发明中,所述原料天然气优选包括液化天然气(lng)。

53.在本发明中,所述处理优选为放热反应过程。

54.在本发明中,所述用于气基直接还原铁的天然气的温度相比处理前的原料天然气的温度优选增加1~63℃,更优选增加15~63℃,更优选增加25~63℃。

55.在本发明中,所述用于气基直接还原铁的天然气的体积优选是处理前的原料天然气的体积的115%~140%,更优选为125%~140%,更优选为135%~140%。

56.本发明还提供了一种用于气基直接还原铁的天然气的制备方法,包括以下步骤:

57.1)将原料天然气和水蒸气的混合气经过预热后,得到预热混合气;

58.2)将上述步骤得到的预热混合气经过转化反应后,得到用于气基直接还原铁的天然气。

59.本发明首先将原料天然气和水蒸气的混合气经过预热后,得到预热混合气。

60.在本发明中,所述原料天然气优选包括高c

2

含量的原料天然气。具体可以为液化天然气。

61.在本发明中,所述原料天然气的温度优选为10~40℃,更优选为15~35℃,更优选为20~30℃。

62.在本发明中,所述原料天然气中c

2

的量(按c2摩尔含量折算)和水蒸气的摩尔比优选为1:(0.5~1.2),更优选为1:(0.7~1.2),更优选为1:(0.9~1.2)。在本发明中,烃类总碳即天然气中所含有的烃类(包括甲烷以及c

2

等所有烃类物质)的摩尔数(以c原子数计),水蒸气即水蒸气中含有h2o的摩尔数。

63.在本发明中,所述水蒸气的温度优选为350~500℃,更优选为400~500℃,更优选为450~500℃。

64.在本发明中,所述水蒸气包括预热后的水蒸气。

65.在本发明中,所述预热混合气的温度优选为350~500℃,更优选为400~500℃,更优选为450~500℃。

66.本发明再将上述步骤得到的预热混合气经过转化反应后,得到用于气基直接还原铁的天然气。

67.在本发明中,所述转化反应前优选包括加压步骤。

68.在本发明中,所述加压后的预热混合气的压力优选为0.9~1.2mpag,更优选为0.95~1.15mpag,更优选为1.0~1.1mpag。

69.在本发明中,所述转化反应优选为天然气有效体积增大的反应。

70.在本发明中,所述转化反应的催化剂包括金属贵金属复合催化剂,更优选高活性抗积炭金属贵金属复合催化剂。具体的,所述转化反应的催化剂可以为镍钯@铝贵金属催化剂,更具体的,优选为以ni和pd为活性中心,以镁铝尖晶石体系为载体的金属贵金属复合催化剂。

71.在本发明中,所述转化反应优选为放热反应。

72.在本发明中,所述转化反应的温度优选为380~550℃,更优选为400~530℃,更优选为420~510℃,更优选为450~480℃。

73.在本发明中,所述转化反应的时间优选为5~10min,更优选为6~9min,更优选为7~8min。

74.在本发明中,所述转化反应的碳空速选为500~2000h-1

,更优选为500~1500h-1

,更优选为500~1000h-1

。

75.在本发明中,所述转化反应后,得到的用于气基直接还原铁的天然气的温度优选为380~550℃,更优选为400~530℃,更优选为420~510℃,更优选为450~480℃。

76.本发明提供的将高含c

2

成分含量的天然气用于直接还原铁项目的方法,首先通过预热炉等装置将c

2

成分含量高的天然气和水蒸气的混合气进行预加热;然后将预热后的天然气和水蒸气一起进入绝热转化炉,最后将转化后的达到要求的高温天然气,可直接用于气基直接还原铁生产流程。

77.具体的,所述原料的天然气包括所有的含有较高c

2

成分的天然气,以实现高含c

2

成分的天然气在气基直接还原铁工艺中的有效利用。

78.在本发明中,水蒸气优选与天然气一起进行加热,更优选水蒸气先进行预热后,再与天然气一起预热。水蒸气与天然气一同预热,能够有效的避免高含c

2

成分含量的原料天然气在预热过程中的结焦问题。

79.在本发明中,天然气和水蒸气的混合气通过加压后进入转化炉,入口压力可以根据出口压力和压力损失来确定。

80.本发明处理后的天然气中c

2

成分含量小于0.1%。而且处理后的天然气中甲烷含量和总量均比转化前增加。同时处理后的天然气中co2和h2o成分低,总量不超过10%。特别的,处理后的天然气温度高于转化前的预热温度。

81.本发明上述步骤提供的高c

2

成分的天然气用于气基直接还原铁项目中的方法,可以有效地降低天然气中c

2

的成分,提高ch4(甲烷)含量和总量,减少积碳反应的发生;该装置或方法处理后的气体co2和h2o含量低,转化后气体温度高于转化前的预热温度,达到500℃左右,可直接将高温转化气用于后续直接还原铁流程。本发明所述的制备方法和生产系统,可有效利用高c

2

成分的天然气,如lng等,并且减少直接还原铁生产中设备和催化剂的损耗,降低直接还原铁生产中的能耗。

82.参见图1,图1为本发明提供的制备用于气基直接还原铁的天然气的工艺流程简图。

83.本发明还提供了一种将天然气用于直接还原铁的生产系统,包括:

84.预热装置;

85.与所述预热装置出口相连的天然气预转化反应器;

86.与所述天然气预转化反应器的出口相连的直接还原铁系统。

87.在本发明中,所述预热装置优选包括预热炉和/或换热装置。

88.在本发明中,所述预热装置的出口优选包括预热水蒸气出口和预热混合气出口,其目的在于,对水蒸气进行第一次预热,然后再对水蒸气和原料天然气的混合气进行再次预热。

89.在本发明中,所述预热混合气出口优选与所述天然气预转化反应器相连。

90.在本发明中,所述预热水蒸气出口优选与预热前的原料天然气管路相连通。其目的在于,将预热后的水蒸气先与原料天然气进行混合后,得到混合气再通入预热装置中。具体的,所述预热前的原料天然气管路经过预热装置预热后,与所述预热装置的出口相连,进而进入天然气预转化反应器中。

91.所述预热装置热量来自后续天然气转化高温烟气的显热。

92.在本发明中,所述直接还原铁系统中优选包括冶金竖炉。

93.在本发明中,所述冶金竖炉优选与所述天然气预转化反应器的出口相连接。

94.在本发明中,所述冶金竖炉优选与所述天然气预转化反应器的出口相连接。

95.在本发明中,所述天然气预转化反应器的出口与直接还原铁系统之间优选还包括再加热装置和/或重整转化装置。

96.在本发明中,所述重整转化装置优选包括管式转化炉。

97.在本发明中,所述重整转化装置的对流段的烟道通过换热装置优选对水蒸气进行预热。

98.在本发明中,所述重整转化装置的对流段的烟道通过换热装置优选对原料天然气和水蒸气的原料混合气进行预热。

99.参见图2,图2为本发明提供的制备用于气基直接还原铁的天然气的生产系统简图。其中,1为天然气预转化反应器、2为预热装置、3为管式转化炉、4为直接还原铁系统、5为水蒸气源储存和输送装置、6为原料天然气储存和输送装置。

100.本发明上述步骤提供了一种用于气基直接还原铁的天然气、一种将高c

2

成分的天然气用于气基直接还原铁的方法、生产系统。本发明得到了一种具有特定组成和温度的用于气基直接还原铁的天然气。该天然气中c

2

的摩尔含量小于0.1%,甲烷的摩尔含量大于等于84%,而且具有较高的温度。这种成分满足要求的天然气,可直接用于气基直接还原铁工艺中,可以减少积碳反应、提高甲烷含量和总量、降低加热过程能源消耗的优点。

101.本发明提供的用于气基直接还原铁的天然气的制备方法,是一种将高c

2

成分含量的天然气用于气基直接还原铁项目的方法,将c

2

成分含量高的天然气和水蒸气通入预热炉加热,再将混合气喷吹进入转化炉,最后得到了转化后成分满足要求的天然气,可直接用于气基直接还原铁。本发明中的转化反应总体为放热反应,所以转化后的天然气温度高于预热温度,有利于降低后续直接还原铁流程中气体加热的负荷;而且转化反应总体为体积增大的反应,转化后的有效气体量增加。本发明通过高c

2

成分含量的天然气与水蒸气在转化炉内的反应,得到符合气基直接还原铁工艺要求的高温天然气,具有减少积碳反应、提高甲烷含量和总量、降低加热过程能源消耗的优点。

102.研究结果表明,在给定的气体成分条件下,对于c

2

含量~10%,~15%,和~20%的原料天然气,c

2

与水蒸汽按照1:0.5~1:1.2,预热到350~500℃,在压力0.9~1.2mpag,

总的碳空速500~2000h-1

范围时,经过绝热转化后的产品气,ch4含量大于84%,(co2 h2o)小于10%,c

2

含量小于0.1%,且工艺气温度有一定上升(1~63℃),满足直接还原铁后续工艺要求。反应后体积和温度增加,ch4含量增加,能够增加有效气体含量,节省后工序加热能耗。

103.为了进一步说明本发明,以下结合实施例对本发明提供的一种用于气基直接还原铁的天然气及制备方法、生产系统进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

104.实施例1

105.采用某lng为原料,c

2

含量~15%,组成为n

2 0.11%,ch484.71%,c2h

6 12.33%,c3h

8 2.64%,c4h

10 0.21%。

106.原料天然气按照c

2

与水蒸汽1:1混合后,进一步预热到400℃,在压力1.1mpag,碳空速1000h-1

条件下,绝热转化前后工艺气组成和温度,参见表1,表1为绝热转化前后工艺气组成和温度。

107.表1

[0108][0109]

转化后的工艺气温度升高32℃,甲烷绝对量增加~28mol,相对量增加~33%。以转化后的单位气体计,甲烷含量~89%,c2 含量~0.01%,氧化性气体(co2 h2o)含量~7.5%。

[0110]

实施例2

[0111]

采用实施例1的lng为原料,原料天然气按照c

2

与水蒸汽1:1混合后,进一步预热到450℃,在压力1.0mpag,碳空速500h-1

条件下,绝热转化前后工艺气组成和温度,参见表2,表2为绝热转化前后工艺气组成和温度。

[0112]

表2

[0113][0114]

转化后的工艺气温度升高16℃,甲烷绝对量增加~27mol,相对量增加~32%。以转化后的单位气体计,甲烷含量~88%,c2 含量~0.01%,氧化性气体(co2 h2o)含量~7.1%。

[0115]

实施例3

[0116]

采用实施例1的lng为原料,原料天然气按照c

2

与水蒸汽1:0.5混合后,进一步预热到400℃,在压力1.0mpag,碳空速1500h-1

条件下,绝热转化前后工艺气组成和温度,参见表3,表3为绝热转化前后工艺气组成和温度。

[0117]

表3

[0118][0119]

转化后的工艺气温度升高20℃,甲烷绝对量增加~27mol,相对量增加~32%。以转化后的单位气体计,甲烷含量~95%,c2 含量~0.09%,氧化性气体(co2 h2o)含量~1.8%。

[0120]

实施例4

[0121]

采用实施例1的lng为原料,原料天然气按照c

2

与水蒸汽1:1.2混合后,进一步预热到450℃,在压力1.1mpag,碳空速2000h-1

条件下,绝热转化前后工艺气组成和温度,参见表4,表4为绝热转化前后工艺气组成和温度。

[0122]

表4

[0123][0124]

转化后的工艺气温度升高13℃,甲烷绝对量增加~27mol,相对量增加~32%。以转化后的单位气体计,甲烷含量~85%,c2 含量~0.01%,氧化性气体(co2 h2o)含量~9.1%。

[0125]

实施例5

[0126]

采用某管道天然气为原料,原料天然气按照c

2

含量~10%,c

2

与水蒸汽1:1混合后,进一步预热到350℃,在压力1.0mpag,碳空速1000h-1

条件下,绝热转化前后工艺气组成和温度,参见表5,表5为绝热转化前后工艺气组成和温度。

[0127]

表5

[0128][0129]

转化后的工艺气温度升高30℃,甲烷绝对量增加~18mol,相对量增加~21%。以转化后的单位气体计,甲烷含量~92%,c2 含量~0.01%,氧化性气体(co2 h2o)含量~5.6%。

[0130]

实施例6

[0131]

采用实施例5的天然气为原料,原料天然气c

2

与水蒸汽1:1混合后,进一步预热到400℃,在压力1.1mpag,碳空速1500h-1

条件下,绝热转化前后工艺气组成和温度,参见表6,表6为绝热转化前后工艺气组成和温度。

[0132]

表6

[0133][0134]

转化后的工艺气温度升高20℃,甲烷绝对量增加~18mol,相对量增加~20%。以转化后的单位气体计,甲烷含量~92%,c2 含量~0.01%,氧化性气体(co2 h2o)含量~5.6%。

[0135]

实施例7

[0136]

采用某油田伴生气为原料,原料气中c

2

含量~20%,按照c

2

与水蒸汽1:1混合后,进一步预热到350℃,在压力1.2mpag,碳空速1000h-1

条件下,绝热转化前后工艺气组成和温度,参见表7,表7为绝热转化前后工艺气组成和温度。

[0137]

表7

[0138][0139]

转化后的工艺气温度升高62℃,甲烷绝对量增加~40mol,相对量增加~51%。以转化后的单位气体计,甲烷含量~88%,c2 含量~0.01%,氧化性气体(co2 h2o)含量~9.1%。

[0140]

实施例8

[0141]

采用实施例7的原料,按照c

2

与水蒸汽1:1混合后,进一步预热到500℃,在压力

0.9mpag,碳空速2000h-1

条件下,绝热转化前后工艺气组成和温度,参见表8,表8为绝热转化前后工艺气组成和温度。

[0142]

表8

[0143][0144]

转化后的工艺气温度升高7℃,甲烷绝对量增加~38mol,相对量增加~49%。以转化后的单位气体计,甲烷含量~84%,c2 含量~0.02%,氧化性气体(co2 h2o)含量~7.7%。

[0145]

以上对本发明提供的一种用于气基直接还原铁的天然气、一种将高c

2

成分的天然气用于气基直接还原铁的方法、生产系统进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。