1.本发明属于激光加工技术领域,具体涉及一种铺粉式激光增减材加工方法。

背景技术:

2.目前,“构型轻量化”和“结构功能一体化”是航空飞行器发展重要方向,使得大量航空金属部件的结构越来越复杂,致使传统的传统“锻造 机加”的方法存在着加工周期长、成本高、无法制造复杂异形结构等问题。金属增材制造技术的出现,为航空复杂结构件的制备提供了新的途径。

3.金属增材制造技术一项典型的数字化制造、绿色智能制造技术,代表着增材制造技术从模型制作向产品直接制造的发展方向。但目前金属增材制造技术仅能获得近净零件,尚无法制备可直接应用的高尺寸精度和表面质量的零件,还需后续精加工,存在着周期长、成本高等问题,特别对于具有复杂内腔的零件往往由于空间干涉等原因无法加工。因此,需要在金属增材制造技术基础上,发展出一种新型的具有复合制造特点和优势的增减材复合的新技术,兼顾结构、质量、效率一体化制备需求,拓展金属增材制造技术的应用领域和发展空间。

技术实现要素:

4.针对金属增材制造技术的不足之处,本发明提供一种铺粉式激光增减材加工方法,通过在激光选区融化制造工艺过程中复合数控铣削技术,在增材过程中实现零件尺寸余量的高精密去除,直接制备出达到工业应用标准具有较高表面质量的零件,实现复杂结构、高尺寸精度和表面质量的一体化的成形制造,提高生产效益。

5.为实现上述目的,本发明所采用的技术方案如下:

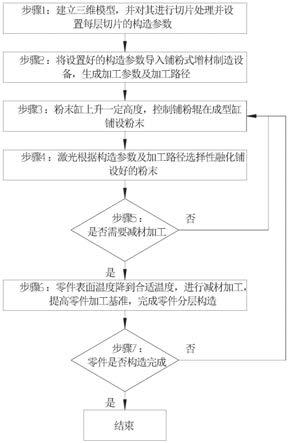

6.一种铺粉式激光增减材加工方法,该方法包括如下步骤:

7.(1)利用软件对待制造工件的三维模型进行切片分层,获取逐层切片层的轮廓数据,并对应生成逐层切片层的构造参数;

8.(2)在基板上铺设一层金属粉末;

9.(3)根据步骤(1)中构造参数生成激光扫描路径,利用激光按照预先规划的扫描路径熔化金属粉末;然后再铺设一层金属粉末,继续进行扫描熔化;

10.(4)重复步骤(3)的过程逐层熔化金属粉末;其中:每熔化1-8层金属粉末后,检测零件加工区域表面温度,待其降到设定值,则对增材部分进行减材加工;直至加工零件与构造模型形状一致。整个加工零件过程中在惰性气氛下进行。

11.步骤(1)中,所述逐层切片层的构造参数包括激光功率、扫描速度、扫描间距、铺粉厚度和光斑直径。

12.步骤(1)中,所述逐层切片层的构造参数优选为:激光功率为240w,扫描速度1100mm/s,扫面间距为0.08mm,铺粉厚度为0.03mm,光斑直径0.06mm。

13.步骤(4)中,每熔化1-8层金属粉末后,检测零件加工区域表面温度降至100-500℃

范围进行减材加工。

14.步骤(4)中,减材加工是指采用数控机床控制刀具按照设定的加工路径和加工参数对零件已成型部分进行铣削或打孔等。

15.所加工零件的孔隙率能高达98.7%。

16.零件减材加工时的温度不同,则零件的表面粗糙度不同。

17.本发明的优点和有益效果如下:

18.1、本发明涉及一种铺粉式增减材加工方法,针对航空发动机复杂零件的高精度一体化制造的需求,通过突破异种工艺耦合及复合制造工艺等途径,实现了高表面质量零件的快速成型。

19.2、本发明利用软件对工件的三维数模进行切片分层,获取逐层切片层的轮廓数据,并对应生成逐层切片层的构造参数,于惰性保护气体环境中进行铺粉式增材加工,沉积一层或几层后,对增材部分在线检测工件温度,选择合适的时机对增材部分进行减材加工,能够避免高温部件对刀具寿命的额外损伤,避免工件高温软化造成的粘刀缺陷,有利于提高工件表面质量及刀具使用寿命。

20.3、本发明在增材后的减材加工有利于提高工件的加工基准精度,合理的工艺衔接有利于提高刀具使用寿命及零件表面粗糙度。增材后的减材加工可使零件微观组织更加均匀,有利于提高零件的使用寿命。

21.4、本发明增材与减材交替加工方法,可以快速生产出深孔等形状复杂及具有复杂内部型腔的零件,并有利于提高工件内部型腔的尺寸精度及形状精度。该方法可直接制造一些悬臂梁结构零件而无须增加支撑结构。

附图说明

22.图1为铺粉式增减材加工方法流程图。

23.图2为铺粉式增减材制造装置。

24.图3为不同衔接工艺参数下零件表面的二维轮廓图;其中:(a)400℃;(b)200℃;(c)150℃。

25.图4为增材零件与增减材零件的微观组织示意图;其中:(a)增材零件;(b)实施例1增减材零件。

26.图中:1-粉末收集缸;2-激光;3-密封成型室;4-激光发生器;5-电主轴;6-刀具;7-基板;8-铺粉辊;9-铺粉缸;10-成型缸。

具体实施方式

27.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

28.本发明提供一种铺粉式激光增减材加工方法,在激光粉末床逐层增材制造的过程中,在线监测温度,选择合适时机以减少高温加工对刀具寿命的影响,交替利用增材和减材工艺对已成形零件片层进行加工,保证零件的形状精度、尺寸精度以及加工基准,使零件的微观组织更加均匀,提高小批量零件的生产效率,使零件一次成型,可直接使用。

29.实施例1:

30.参见图1、图2及图3,本实施例以316不锈钢粉末为原料粉末,基于铺粉式增减材加工方法制造深孔零件,零件所需加工深孔的深度大于钻头的工作深度,对于单一的增材加工,深孔内部表面精度不够,后加工也无法对深孔进行加工,因此采用铺粉式增减材加工方法,316l不锈钢粉末粒度为150~200目。具体加工过程如下:

31.(1)根据图1的加工流程,首先利用cad软件和cam软件对所需加工零件切片分层处理,得到各片层的轮廓参数,生成相应切片构造参数,并规划加工路径。

32.(2)成型缸10下降一定高度,铺粉缸9上升一定高度,铺粉辊8刮一层金属粉末至成型缸内的基板7上,多余的粉末被收集到粉末收集缸1中;

33.(3)根据切片构造参数,激光发生器4发射激光2,激光选择性熔融铺好的粉末,增材出切片形状。构造参数具体为:激光功率为240w,扫描速度1100mm/s,扫面间距为0.08mm,铺粉厚度为0.03mm,光斑直径0.06mm。

34.(4)铺粉缸9再上升一定高度,铺粉辊8在已沉积零件上铺设一层粉末,多余的粉末被收集到粉末收集缸1中;

35.(5)重复步骤(3)~(4),直至增材五层后,检测零件表面温度降为200℃(或150℃)时,进行减材加工;

36.(6)改用刀具6为铣刀对零件表面进行铣削加工,降低零件的表面粗糙度,获得精确的加工基准,切换刀具6为钻头,使用钻头对零件深孔进行加工。刀具6的动作由机床电主轴5控制。

37.(7)重复(3)~(6)直至整个零件加工完成。

38.为避免316l粉末在加热时被氧化,整个加工过程都在充满惰性气体的密封成型室3中进行,保证加工过程中零件不被氧化。

39.如图3所示,在不同零件温度下进行减材加工时,零件表面的二位轮廓差异较大,即表面粗糙度有所不同,应当综合考虑加工质量与加工效率,确定增减材过程中的工艺衔接。本实施例中,当工件温度200℃时减材加工,可直接获得表面粗糙度ra1.6μm的零件,当工件表面150℃时减材加工,可直接获得表面粗糙度ra0.8μm的零件。

40.如图4所示,由于激光加工的热量引入,当前沉积层会对上一沉积层进行再次加热,由于散热速度的不同,每道沉积层冷却后会有外层的再结晶细晶区,中层的再结晶粗晶区及中心的柱状晶区,相对于单一的增材加工方法,增减材加工方法可获得更加均匀的微观组织零件,有利于提高零件性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。