1.本发明属于蜂窝夹层结构技术领域,特别涉及一种碳纤维蜂窝夹层壳体法兰结构及其成型方法。

背景技术:

2.碳纤维复合材料因其较高的比强度和比模量以及抗腐蚀等特性,被广泛应用于各类重要制件的轻量化改良,对于厚度较厚的壳体类制件,通常采用蜂窝夹层结构,在满足强度和刚度的条件下达到最大限度的减重效果。对于最终的复合材料制品,往往需要将其与其他制品进行连接,相应部位就需要承受较大的应力,对于该部位通常采用放置金属预埋件的处理办法,但放置金属预埋件会带来重量增加的问题,而直接采用复合材料共固化成型方法,往往会存在该处外形尺寸和孔位定位精度难以保证的问题。

3.因此,提供一种新的碳纤维蜂窝夹层壳体法兰结构及其成型方法是本领域技术人员亟需解决的技术问题。

技术实现要素:

4.本发明的目的在于克服现有技术中碳纤维法兰尺寸精度差、连接是时应力集中的缺陷,提供一种碳纤维蜂窝夹层壳体法兰结构。

5.本发明的第一方面,提供了一种碳纤维蜂窝夹层壳体法兰结构,包括前蒙皮和后蒙皮,所述前蒙皮和后蒙皮之间设置有预埋件和蜂窝夹层,前蒙皮的内表面上设置有胶膜,用于粘接所述预埋件,所述蜂窝夹层和预埋件之间通过发泡胶粘接,所述发泡胶填充固化设置于蜂窝夹层两端。

6.进一步的方案为,所述前蒙皮和后蒙皮均为碳纤维预浸料。

7.进一步的方案为,所述预埋件为z型碳纤维预浸料结构,预埋件的两个支撑面上开设有螺纹孔。

8.进一步的方案为,所述蜂窝夹层两端灌封的所述发泡胶固化后填满蜂窝格子空间,且两端面齐平。

9.进一步的方案为,所述发泡胶为j-97发泡胶,所述胶膜为j-99b胶膜。

10.本发明的第二方面,提供了一种碳纤维蜂窝夹层壳体法兰结构的成型方法,包括以下步骤:

11.步骤1:将预制好的前蒙皮放置在成型模具上,在前蒙皮相应部位铺设胶膜;

12.步骤2:利用定位销将定位压实工装预固定在前蒙皮上,在前蒙皮相应位置放置预埋件,所述预埋件紧贴所述定位压实工装;

13.步骤3:利用发泡胶将蜂窝夹层和预埋件粘接,拧紧螺钉,压紧定位压实工装,静置至胶膜和发泡胶固化;

14.步骤4:卸下定位销和螺钉,反向用橡胶锤敲击,卸下定位压实工装;

15.步骤5:铺设后蒙皮;

16.步骤6:在后蒙皮上依次铺设可剥布、隔离膜、均压板、透气毡和真空袋,利用热压罐袋压成型工艺封装完放置于热压罐内进行二次固化成型,打磨修整即得到法兰的区域结构;

17.步骤7:将步骤6得到的结构放置在法兰模具内制得碳纤维蜂窝夹层壳体法兰。

18.进一步的方案为,所述定位压实工装顶部开设有下沉式螺帽孔,所述螺帽孔内开设螺纹槽。

19.进一步的方案为,所述螺钉为内六角螺钉,所述圆柱销为内六角圆柱销。

20.与现有技术相比,本发明的有益效果在于:

21.(1)本发明解决碳纤维蜂窝夹层结构法兰成型时的减重和外形尺寸及孔位定位精度问题,制品强度刚度好,结构相对简单,制品制件效率高。

22.(2)本发明在前蒙皮和后蒙皮之间设置预埋件,可有效防止法兰在螺栓连接时的应力集中,增强了法兰的抗破坏能力。

23.(3)本发明在法兰成型过程中,使用定位压实工装来精确定位,提高了预埋件的孔位定位精度。

附图说明

24.以下附图仅对本发明作示意性的说明和解释,并不用于限定本发明的范围,其中:

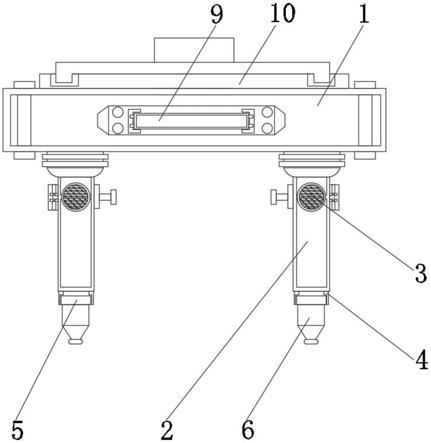

25.图1:制品结构示意图;

26.图2:预埋件结构示意图;

27.图3:定位压实工装结构示意图;

28.图4:成型铺层封装示意图;

29.图5:成型过程流程图;

30.图6:成品法兰结构示意图;

31.图中:1-真空袋,2-透气毡,3-均压板,4-隔离膜,5-可剥布,6-后蒙皮,7-胶膜,8-法兰预埋件,9-发泡胶,10-蜂窝夹层,11-胶膜,12-前蒙皮,13-模具,14-螺钉,15-定位压实工装,16-圆柱销。

具体实施方式

32.为了使本发明的目的、技术方案、设计方法及优点更加清楚明了,以下结合附图通过具体实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

33.如图1-3所示,本发明提供了一种碳纤维蜂窝夹层壳体法兰结构,包括前蒙皮12和后蒙皮6,所述前蒙皮12和后蒙皮6之间设置有预埋件8和蜂窝夹层10,前蒙皮12的内表面上设置有胶膜11,用于粘接所述预埋件8,所述蜂窝夹层10和预埋件8之间通过发泡胶9粘接,所述发泡胶填充固化设置于蜂窝夹层10两端。

34.其中,所述前蒙皮12和后蒙皮6均为碳纤维预浸料,所述预埋件8为z型碳纤维预浸料结构,预埋件8的两个支撑面上开设有螺纹孔,所述蜂窝夹层10两端灌封的发泡胶9固化后填满蜂窝格子空间,且两端面齐平。

35.在本实施例中,所述发泡胶9为j-97发泡胶,所述胶膜11为j-99b胶膜。

36.本发明的前蒙皮12、后蒙皮6预埋件8均为碳纤维预浸料,在减重的同时,提高了法兰结构的强度和刚度,通过特制的定位你装置保证了外形尺寸及孔位定位精度。

37.本发明的第二方面,如图4和图5所示,提供了一种碳纤维蜂窝夹层壳体法兰结构的成型方法,包括以下步骤:

38.步骤1:将预制好的前蒙皮放置在成型模具上,在前蒙皮相应部位铺设胶膜;

39.步骤2:利用定位销将定位压实工装预固定在前蒙皮上,在前蒙皮相应位置放置预埋件,所述预埋件紧贴所述定位压实工装;

40.步骤3:利用发泡胶将蜂窝夹层和预埋件粘接,拧紧螺钉,压紧定位压实工装,静置至胶膜和发泡胶固化;

41.步骤4:卸下定位销和螺钉,反向用橡胶锤敲击,卸下定位压实工装;

42.步骤5:铺设后蒙皮;

43.步骤6:在后蒙皮上依次铺设可剥布、隔离膜、均压板、透气毡和真空袋,利用热压罐袋压成型工艺封装完放置于热压罐内进行二次固化成型,打磨修整即得到法兰的区域结构;

44.步骤7:将步骤6得到的结构放置在法兰模具内制得碳纤维蜂窝夹层壳体法兰,如图6所示。

45.在本方法中,所述定位压实工装顶部开设有下沉式螺帽孔,所述螺帽孔内开设螺纹槽,所述螺钉为内六角螺钉,所述圆柱销为内六角圆柱销。

46.其中定位销16用于定位压紧工装15的定位,进而通过定位压紧工装15的小圆盘侧面贴合面定位预埋件8;定位压紧工装15小圆盘高度尺寸为制品法兰处要求尺寸,螺钉14预压实法兰盘预埋件8后,利用成熟的热压罐袋压成型工艺可将定位压实工装15压紧,法兰预埋件8大圆尺寸由预埋件模具13保证,制件厚度尺寸由热压罐袋压成型工艺保证,最终保证法兰的定位和外形尺寸特征。

47.另外,关于定位压实工装15的脱模,只需要将定位销16及螺钉14卸下,取下制品,反向用橡胶锤敲击即可卸下定位压实工装15。

48.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。