1.本发明涉及芯模制造技术领域,特别涉及一种芯模的制造方法。

背景技术:

2.伴随复合材料性能的提升和设计制造技术的发展,复合材料在航空航天、军工国防等高精尖领域产品中的应用逐步从形状简单的装饰件、次承力构件向主承力构件、功能构件过渡,具备复杂腔体结构的开口式复材制件(单开口或双开口)具有较高的制备难度,尤其是对内腔表面有严格质量要求的航空管路、发动机进气道、燃料储罐等,对模具技术提出了更高的要求。当前用于成型复杂腔体结构制件的模具技术主要包括组合式金属芯模、水溶性芯模和气囊模具。

3.组合式金属芯模连接复杂、重量大,拆装困难,多次使用后各活块间配合精度下降,影响产品质量;水溶性芯模不能重复使用,重量大,溶解过程耗时长,效率低下;普通气囊模具无法作为芯模使用,虽便于脱模,但由于模具刚度低,制品内腔表面质量无法满足高端产品要求。

技术实现要素:

4.为了解决现有技术的问题,本发明提供了一种芯模的制造方法,包括:

5.预热芯模原料,得到软化芯模原料;

6.在模具型腔内随形铺贴所述软化芯模原料;

7.在所述模具型腔内的软化芯模原料表面铺贴第一封装膜层,并在所述模具外铺设第二封装膜层,所述第一封装膜层和所述第二封装膜层密封连接,形成封闭空间,得到封装模具;

8.对所述封装模具进行热压硫化成型,得到所述芯模。

9.进一步地,所述芯模原料为片状形状记忆聚合物。

10.进一步地,片状形状记忆聚合物选自环氧类smp、聚氨酯类smp、聚酯类smp、聚乳酸类smp中的至少一种。。

11.进一步地,所述预热条件为:

12.预热温度120℃~140℃,预热时间为30~60min。

13.进一步地,所述第一封装膜层和所述第二封装膜层均真空袋膜。

14.进一步地,所述热压硫化成型条件为:

15.热压温度为150℃~170℃,压力为0.3mpa~0.5mpa,硫化时间为10min~30min。

16.进一步地,所述方法还包括:在所述芯模表面贴附隔离膜。

17.本发明实施例提供的技术方案带来的有益效果是:首先,在本发明中通过模具和形状记忆聚合物制备的芯模,刚度随温度可变,在复材制件铺贴、成型过程中保持刚性,提供坚硬光滑的芯模表面,而当环境温度达到材料软化温度以上,芯模刚度迅速下降,便于从复杂的复材制件内腔中抽出脱模。其次,形状记忆聚合物加热后具备粘性,可随形铺制,制

造芯模无需特殊设备,在热压罐或烘箱中即可完成芯模制造,制备方式简单,成本低廉,并且通过形状记忆聚合物制备的芯模比一般模具更轻,密度仅为1g/cm3,便于搬运操作。另外,在芯模使用后可利用制造模具恢复形状,实现重复利用。

附图说明

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

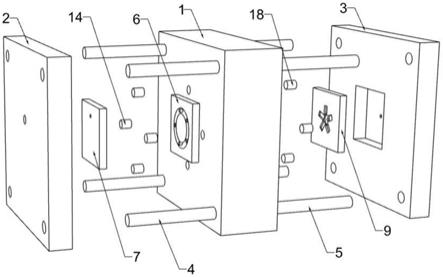

19.图1是本发明实施例一提供的一种模具与芯模的装配图。

20.附图标记:1-上模;2-下模;3-第一凹槽;4-第二凹槽;5-销孔;6-定位销;7-芯模。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

22.实施例一

23.一种芯模的制造方法,该方法包括以下步骤:

24.步骤(101):在120℃预热环氧类smp 30min,得到软化芯模原料。

25.步骤(102):在模具型腔内随形铺贴软化的环氧类smp。其中,注意接口处应尽量采用对接形式。

26.步骤(103):在模具型腔内的软化的环氧类smp表面铺贴第一封装真空袋膜层,并在模具外铺设第二封装真空袋膜层,第一封装真空袋膜层和第二封装真空袋膜层通过密封条密封连接,形成封闭空间,得到封装模具。其中,可以根据模具型腔尺寸和外形尺寸,裁剪真空袋膜,制作第一封装真空袋膜层与第二封装真空袋膜层。

27.步骤(104):对封装模具在热压罐中进行热压硫化成型,热压温度为150℃,压力为0.3mpa,硫化时间为10min,冷却后脱模,得到芯模。其中,热压硫化时也可以在烘箱中进行,若使用烘箱则保持真空即可,温度、硫化时间条件相同。

28.步骤(105):在芯模表面贴附隔离膜。从而在通过该芯模制备复材制件时,可以更容易剥离。

29.需要说明的是,参见图1,上述模具包括:上模1和下模2;

30.上模1的表面设置有与复材制件上半部分相匹配的第一凹槽3,下模2的表面设置有与复材制件下半部分相匹配的第二凹槽4;下模2表面还设置有销孔5,上模1的表面还设置有定位销6,在上模1连接在下模2上时,可以通过定位销6与销孔5连接进行定位,使得第一凹槽3和第二凹槽4相对,形成制造复材制件的型腔。制造芯模的所需制造模具型腔尺寸与复材制件内腔尺寸相同,模具开口形式与复材制件开口形式相同。

31.实施例二

32.一种芯模的制造方法,该方法包括以下步骤:

33.步骤(201):在130℃预热聚氨酯类smp 40min,得到软化芯模原料。

34.步骤(202):在模具型腔内随形铺贴软化的聚氨酯类smp。

35.步骤(203):在模具型腔内的软化的聚氨酯类smp表面铺贴第一封装真空袋膜层,并在模具外铺设第二封装真空袋膜层,第一封装真空袋膜层和第二封装真空袋膜层通过密封条密封连接,形成封闭空间,得到封装模具。

36.步骤(204):对封装模具进行热压硫化成型,热压温度为160℃,压力为0.4mpa,硫化时间为20min,得到芯模。

37.步骤(205):在芯模表面贴附隔离膜。

38.实施例三

39.一种芯模的制造方法,该方法包括以下步骤:

40.步骤(301):在140℃预热聚酯类smp 50min,得到软化芯模原料。

41.步骤(302):在模具型腔内随形铺贴软化的聚酯类smp。

42.步骤(303):在模具型腔内的软化的聚酯类smp表面铺贴第一封装真空袋膜层,并在模具外铺设第二封装真空袋膜层,第一封装真空袋膜层和第二封装真空袋膜层通过密封条密封连接,形成封闭空间,得到封装模具。

43.步骤(304):对封装模具进行热压硫化成型,热压温度为170℃,压力为0.5mpa,硫化时间为30min,得到芯模。

44.步骤(305):在芯模表面贴附隔离膜。

45.实施例四

46.一种芯模的制造方法,该方法包括以下步骤:

47.步骤(401):在125℃预热聚乳酸类smp 60min,得到软化芯模原料。

48.步骤(402):在模具型腔内随形铺贴软化的聚乳酸类smp。

49.步骤(403):在模具型腔内的软化的聚乳酸类smp表面铺贴第一封装真空袋膜层,并在模具外铺设第二封装真空袋膜层,第一封装真空袋膜层和第二封装真空袋膜层通过密封条密封连接,形成封闭空间,得到封装模具。

50.步骤(404):对封装模具进行热压硫化成型,热压温度为155℃,压力为0.35mpa,硫化时间为15min,得到芯模。

51.步骤(405):在芯模表面贴附隔离膜。

52.实施例五

53.一种芯模的制造方法,该方法包括以下步骤:

54.步骤(501):在135℃预热环氧类smp、聚氨酯类smp、聚酯类smp、聚乳酸类smp 45min,得到软化芯模原料。

55.步骤(502):在模具型腔内随形铺贴软化的环氧类smp、聚氨酯类smp、聚酯类smp、聚乳酸类smp。

56.步骤(503):在模具型腔内的软化的环氧类smp、聚氨酯类smp、聚酯类smp、聚乳酸类smp表面铺贴第一封装真空袋膜层,并在模具外铺设第二封装真空袋膜层,第一封装真空袋膜层和第二封装真空袋膜层通过密封条密封连接,形成封闭空间,得到封装模具。

57.步骤(504):对封装模具进行热压硫化成型,热压温度为165℃,压力为0.45mpa,硫化时间为25min,得到芯模。

58.步骤(505):在芯模表面贴附隔离膜。

59.需要说明的是,形状记忆聚合物(shape memory polymer,简称smp),又称为形状

记忆高分子,是指具有初始形状的制品在一定的条件下改变其初始条件并固定后,通过外界条件(如热、电、光、化学感应等)的刺激又可恢复其初始形状的高分子材料。另外,芯模形状根据制件内腔形状而定,各位置等壁厚。

60.值得说明的是,首先,在本发明中通过模具和形状记忆聚合物制备的芯模,刚度随温度可变,在复材制件铺贴、成型过程中保持刚性,提供坚硬光滑的芯模表面,而当环境温度达到材料软化温度以上,芯模刚度迅速下降,便于从复杂的复材制件内腔中抽出脱模。其次,形状记忆聚合物加热后具备粘性,可随形铺制,制造芯模无需特殊设备,在热压罐或烘箱中即可完成芯模制造,制备方式简单,成本低廉,并且通过形状记忆聚合物制备的芯模比一般模具更轻,密度仅为1g/cm3,便于搬运操作。另外,在芯模使用后可利用制造模具恢复形状,实现重复利用。

61.上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

62.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。