1.本发明涉及一种模具与离型膜的组合、离型膜、模具、以及成形体的制造方法,更详细而言,本发明涉及一种用于传递模塑成形或压缩模塑成形的模具与离型膜的组合、构成此组合的离型膜及模具、以及使用此组合的成形体的制造方法。

背景技术:

2.为了利用树脂将半导体密封,例如可使用传递模塑成形法及压缩模塑成形法等成形方法。所述成形方法中,为了在树脂于模具内硬化之后从模具容易地剥离成形体,常使用离型膜。迄今为止,关于离型膜及模具已有各种提案。

3.例如,于下述专利文献1中揭示有一种离型膜,此离型膜的特征在于包含:由包含含有官能基x的氟树脂(a)及离型成分(b)的组成物所形成的涂膜、以及由非氟化聚合物所形成的层。另外,于下述专利文献2中揭示有一种树脂密封模具,此树脂密封模具利用相向的第一模具、第二模具夹持搭载有半导体芯片的被成形品,使用填充于所述模具内的树脂将所述被成形品密封;并且,此树脂密封模具的特征在于:于所述第一模具、第二模具的至少一者,于较填充于所述模具内的所述树脂在所述模具的相向方向的厚度而更靠近所述模具的表面的位置,配置有第一加热器。现有技术文献

4.专利文献1:日本特开2015

‑

74201号公报。专利文献2:日本特开2012

‑

256925号公报。

技术实现要素:

(发明所要解决的问题)

5.有时要求调整成形体的表面。例如,有时于所述成形体的表面通过激光标记进行印字,从而有时要求形成可提高此印字的可视性或读取装置的可读性般的表面。

6.本发明的目的在于提供一种用来调整所述成形体的表面的新技术。(解决问题的技术手段)

7.本发明者等人发现,特定的模具及离型膜的组合适于所述成形体的表面调整。

8.亦即,本发明提供一种模具与离型膜的组合,其特征在于,模具是为了热硬化性树脂的硬化而使用,离型膜是于所述硬化中配置于所述热硬化性树脂与所述模具之间;并且,所述离型膜包含:基材层,由热塑性树脂所形成;以及表面层,积层于所述基材层的两个面中于所述硬化中配置于热硬化性树脂侧的面,由含有粒子的氟类树脂所形成;并且,所述模具是于在所述硬化中与所述离型膜接触的面形成有凹凸。所述粒子的平均粒径于依据激光绕射式粒度分析测定法进行测定时,可为1μm至10μm。所述模具中的于所述硬化中与所述离型膜接触的面的表面粗糙度ra可为1μm至4μ

m。所述表面层的所述氟类树脂可含有四氟乙烯类树脂。所述表面层的所述氟类树脂可进而含有异氰酸酯类硬化剂。所述粒子可为二氧化硅。所述基材层的所述热塑性树脂可为聚对苯二甲酸乙二酯树脂。所述热硬化性树脂可为环氧树脂。所述组合可用于在所述热硬化性树脂的硬化物的表面形成凹凸。形成于所述热硬化性树脂的硬化物的表面的凹凸可与所述模具的凹凸不同。所述组合可用于传递模塑成形或压缩模塑成形。

9.另外,本发明亦提供一种离型膜,是为了热硬化性树脂的硬化而与模具组合使用;并且,所述离型膜包含:基材层,由热塑性树脂所形成;以及表面层,积层于所述基材层的两个面中于所述硬化中配置于热硬化性树脂侧的面,由含有粒子的氟类树脂所形成;所述模具是于在所述硬化中与所述离型膜接触的面形成有凹凸。

10.另外,本发明也提供一种模具,是为了热硬化性树脂的硬化而与离型膜组合使用;并且,所述模具是于在所述硬化中与所述离型膜接触的面形成有凹凸;并且,所述离型膜包含:基材层,由热塑性树脂所形成;以及表面层,积层于所述基材层的两个面中于所述硬化中配置于热硬化性树脂侧的面,由含有粒子的氟类树脂所形成。

11.另外,本发明也提供一种成形体的制造方法,包括:配置工序,是在为了使热硬化性树脂硬化而使用的模具内配置离型膜;硬化工序,是于所述配置工序后,使所述热硬化性树脂于所述模具内在与所述离型膜接触的状态下硬化;以及离型工序,于所述硬化工序后,从所述模具将硬化后的所述热硬化性树脂离型而获得成形体;并且,所述离型膜包含:基材层,由热塑性树脂所形成;以及表面层,积层于所述基材层的两个面中于所述硬化中配置于热硬化性树脂侧的面,由含有粒子的氟类树脂所形成;所述模具是于在所述硬化中与所述离型膜接触的面形成有凹凸。(发明效果)

12.通过本发明,可进行成形体的表面调整。例如,通过本发明,可提高由激光标记所得印字的可视性及可读性。再者,本发明的功效未必限定于此处所记载的功效,可为本说明书中记载的任一功效。

附图说明

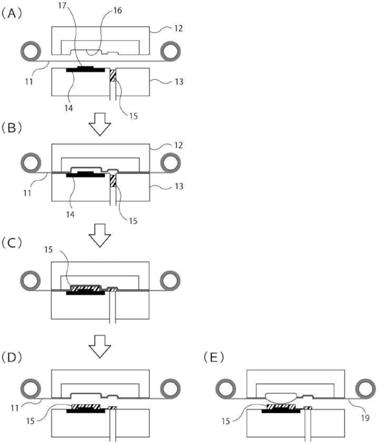

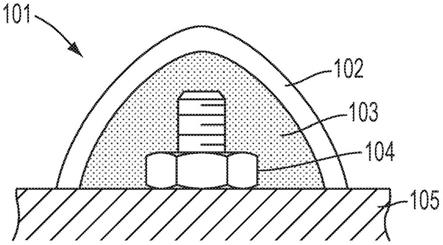

13.图1是用来对传递模塑成形中的本发明的组合的使用方法的一例进行说明的图。图2是构成本发明的组合的离型膜的积层结构一例的示意图。图3是用来对压缩模塑成形中的本发明的组合的使用方法一例进行说明的图。图4是用来对成形体侧表面层的形成进行说明的图。图5示出由激光标记所得的观察结果的图。

具体实施方式

14.以下,对用来实施本发明的形态加以详细说明。再者,以下说明的实施方式代表本

发明的具代表性实施方式的一例,本发明并非仅限定于这些实施方式。

15.1.模具与离型膜的组合

16.本发明提供一种模具与离型膜的组合,其特征在于,模具是为了热硬化性树脂的硬化而使用,离型膜是于所述硬化中配置于所述热硬化性树脂与所述模具之间。所述离型膜包含:基材层,由热塑性树脂所形成;以及表面层,积层于所述基材层的两个面中于所述硬化中配置于热硬化性树脂侧的面;并且,此表面层是由含有粒子的氟类树脂所形成。所述模具是于在所述硬化中与所述离型膜接触的面形成有凹凸。

17.通过将所述组合用于例如传递模塑成形法及压缩模塑成形法等成形方法中,而可调整成形体的表面状态,例如可对于成形体表面赋予所需的光泽度。例如,本发明的组合可用于制造下述成形体,此成形体具有入射角60

°

时的光泽度为3至50的表面。例如,本发明的组合可用于制造下述成形体,此成形体具有入射角60

°

时的光泽度为3至15、优选为3至10、更优选为4至8、进而更优选为4至6的表面(尤其是环氧树脂表面)。另外,通过使用上述组合,而例如可提高对于成形体表面施加的印字或花纹的可视性或可读性。例如,本发明的组合可用于制造下述成形体,此成形体具有供通过激光标记进行印字的表面(特别是环氧树脂表面)。所述印字的文字高度例如可为0.1mm至10mm,优选为0.2mm至5mm。所述印字的文字高度尤其也可为0.5mm至3mm。通过使用本发明的组合,可提高所制造的成形体的表面上的此种小文字的可视性或可读性。

18.所述离型膜适于使所述模具的表面的凹凸反映于成形体表面,并且,发挥优异的离型性。尤其包含于表面层的粒子及氟类树脂的组合对于发挥优异的离型性起到贡献,并且,对于成形体的表面状态的调整起到贡献。

19.以下,首先对于所述组合的使用方法的例进行说明,继而对作为所述组合的构成要素的离型膜及模具进行更详细说明。

[0020]1‑

1.本发明的组合的使用方法

[0021]

本发明的组合例如可用于热硬化性树脂的各种成形方法中。优选为本发明的组合可用于在所述热硬化性树脂的硬化物的表面形成凹凸。例如,此成形方法例如为传递模塑成形或压缩模塑成形,本发明的组合尤其适合用于这些成形方法中。尤其本发明的组合可用于调整这些成形方法中所得的成形体的表面状态,优选为可用于在这些成形体的表面形成凹凸。以下,对于这些成形方法中的本发明的组合的使用方法例进行说明。

[0022]

(1)传递模塑成形

[0023]

图1是用来对传递模塑成形中的本发明的组合的使用方法一例进行说明的图。如同图1中的(a)所示,构成本发明的组合的离型膜11是配置于构成本发明的组合的上侧模具12、及载置有基板14的下侧模具13之间。于基板14上也可搭载有例如半导体组件17。上侧模具12及下侧模具13是用于进行热硬化性树脂15的成形。通过此成形而半导体组件17经热硬化性树脂15的硬化物密封。再者,图1中示出一个半导体组件17,但一次成形中密封的半导体组件17的个数不限于一个,优选为多个。离型膜11例如具有图2所示的积层结构。离型膜11具有基材层101,于基材层101的其中一个面积层有表面层102,于另一个面积层有表面层103。再者,离型膜11的详细将于以下”1

‑

2.离型膜”中说明。

表面层102积层于基材层101的两个面中于所述传递模塑成形中配置于热硬化性树脂侧的面。亦即,表面层102是于所述传递模塑成形中与热硬化性树脂15接触。表面层102是由含有粒子的氟类树脂所形成。表面层103积层于基材层101的两个面中于所述传递模塑成形中配置于上侧模具12侧的面。亦即,表面层103是于所述所述传递模塑成形中与上侧模具12接触。于上侧模具12的表面16形成有凹凸。亦即,表面16是于所述传递模塑成形中与离型膜11(尤其是此离型膜11的表面层103)接触。

[0024]

继而,如同图1中的(b)所示,于离型膜11(尤其是此离型膜11的表面层103)贴附于上侧模具12的表面16的状态下,使得上侧模具12与基板14及下侧模具13接触。

[0025]

继而,如同图1中的(c)所示,将热硬化性树脂15导入至上侧模具12(特别是离型膜11)与基板14之间,然后通过加热使得热硬化性树脂15硬化。于此硬化中,形成于上侧模具12的表面16的凹凸形状经由离型膜11而反映于热硬化性树脂15的表面,并且,离型膜11的表面形状(尤其是由表面层102中所含粒子造成的表面形状)反映于热硬化性树脂15的表面。亦即,形成于上侧模具12的表面16的凹凸形状间接反映于热硬化性树脂15的表面,并且,离型膜11的表面形状(尤其是由表面层102中所含粒子造成的表面形状)直接反映于热硬化性树脂15的表面。于所述凹凸形状及所述表面形状反映于热硬化性树脂15的表面的状态下,热硬化性树脂15受到硬化。亦即,于此硬化结果所得的成形体的表面反映所述凹凸形状及所述表面形状。此处,形成于此成形体(硬化物)的表面的凹凸可与所述模具的凹凸不同。如以上所述,通过本发明的组合,而可调整成形体的表面状态。

[0026]

于硬化后如同图1中的(d)所示,使得上侧模具12离开基板14。离型膜11尤其是由含有粒子的氟类树脂形成,由此离型性优异。因此,于图1中的(d)的工序中,顺利地从硬化的树脂15脱离。于离型性不良的情形时,例如有时如同图1中的(e)所示,离型膜19紧贴于硬化后的树脂15。

[0027]

(2)压缩模塑成形

[0028]

图3是用来对压缩模塑成形中的本发明的组合的使用方法一例进行说明的图。如同图3中的(a)所示,构成本发明的组合的离型膜11是配置于上侧模具22与下侧模具23之间,上述上侧模具22安装有搭载有多个半导体组件27的基板24。如同上述(1)中所说明,离型膜11具有基材层101,于基材层101的其中一个面积层有表面层102,于另一个面积层有表面层103。表面层102积层于基材层101的两个面中于所述压缩模塑成形中配置于热硬化性树脂侧的面。亦即,表面层102是于所述压缩模塑成形中与后述的热硬化性树脂25接触。表面层103积层于基材层101的两个面中于所述压缩模塑成形中配置于下侧模具23侧的面。亦即,表面层103是于所述压缩模塑成形中与下侧模具23接触。于下侧模具23的表面26形成有凹凸。亦即,表面26是于所述压缩模塑成形中与离型膜11(尤其是此离型膜11的表面层103)接触。

[0029]

继而,如同图3中的(b)所示,于离型膜11贴附于下侧模具23的表面26的状态下,于下侧模具23的凹部内配置热硬化性树脂25。

[0030]

继而,如同图3中的(c)所示,使得上侧模具22移动,使得基板24与热硬化性树脂25

接触。然后,热硬化性树脂25通过加热而硬化。于此硬化中,形成于下侧模具23的表面26的凹凸形状经由离型膜11而反映于热硬化性树脂25的表面,并且,离型膜11的表面形状(尤其是由表面层102中所含粒子造成的表面形状)反映于热硬化性树脂25的表面。亦即,形成于下侧模具23的表面26的凹凸形状间接反映于热硬化性树脂25的表面,并且,离型膜11的表面形状(尤其是由表面层102中所含粒子造成的表面形状)直接反映于热硬化性树脂25的表面。于所述凹凸形状及所述表面形状反映于热硬化性树脂25的表面的状态下,热硬化性树脂25受到硬化。亦即,于此硬化结果所得的成形体的表面反映所述凹凸形状及所述表面形状。此处,形成于此成形体(硬化物)的表面的凹凸可与所述模具的凹凸不同。如以上所述,通过本发明的组合,通过本发明的组合,而可调整成形体的表面状态。

[0031]

于硬化后,如同图3中的(d)所示,使上侧模具22离开下侧模具23。离型膜11尤其通过此离型膜11的表面层102由含有粒子的氟类树脂所形成,而离型性优异。因此,于图3中的(d)的工序中,可使硬化后的树脂25从下侧模具23顺利地离型。

[0032]

如以上所述,本发明的组合是用于热硬化性树脂的硬化。尤其本发明的组合可用于使热硬化性树脂硬化而获得成形体。此热硬化性树脂例如为环氧树脂或硅酮树脂,优选为环氧树脂。本发明的组合特别适于调整这些树脂的表面状态。

[0033]

关于使用本发明的组合的成形中的成形温度,此成形温度可根据热硬化性树脂的种类而适当选择。此成形温度例如为100℃至250℃,优选为120℃至200℃,更优选为150℃至200℃。

[0034]1‑

2.离型膜

[0035]

一边参照图2一边对构成本发明的组合的离型膜进行说明。如上文所述,图2是此离型膜的积层结构一例的示意图。

[0036]

图2所示离型膜11包含:基材层101;以及表面层102(于本说明书中也称为“成形体侧表面层”),积层于基材层101的两个面中于所述硬化中配置于热硬化性树脂侧(成形体侧)的面。基材层101是由热塑性树脂所形成。成形体侧表面层102是由含有粒子的氟类树脂所形成。离型膜11包含基材层101及成形体侧表面层102是对于可进行如同上述“1

‑

1.本发明的组合的使用方法”中所述的表面调整起到贡献。又,成形体侧表面层102是由含有粒子的氟类树脂所形成,由此容易从硬化的成形体脱离。

[0037]

离型膜11也包含表面层103(于本说明书中也称为“模具侧表面层”),此表面层103积层于基材层101的两个面中于所述硬化中配置于模具侧的面。模具侧表面层103优选为可由氟类树脂形成,更优选为可由含有粒子的氟类树脂形成。由此,于热硬化性树脂的硬化后,离型膜11容易从模具脱离。

[0038]

如上所述,离型膜11具有由成形体侧表面层102、基材层101及模具侧表面层103依序积层的积层结构。以下,对于各层加以更详细说明。

[0039]

[基材层]

[0040]

基材层101是由热塑性树脂所形成。此热塑性树脂可为具有下述融点的树脂,此融点优选为上述热硬化性树脂的硬化中采用的成形温度以上,更优选为高于此成形温度。由此,于所述成形中,所述模具的表面的凹凸容易经由离型膜11而反映于所述热硬化性树脂

的表面。

[0041]

所述热塑性树脂优选为聚酯类树脂。聚酯类树脂为于主链中具有酯键的高分子。所述聚酯类树脂例如可为多元醇与多元酸的聚合物。所述聚酯类树脂为以聚酯作为主成分的树脂,例如可相对于此树脂质量而以90质量%以上、优选为95质量%以上、更优选为98质量%以上的比率含有聚酯。所述热塑性树脂例如可为选自聚对苯二甲酸乙二酯(pet)树脂、聚对苯二甲酸丁二酯(pbt)树脂、聚萘二甲酸乙二酯(pen)树脂、聚萘二甲酸丁二酯(pbn)及聚碳酸酯(pc)树脂树脂中的任一个或两个以上的混合物。所述热塑性树脂更优选为pet树脂或pen树脂,尤其优选为pet树脂。pet树脂特别适于在所述成形中,将所述模具的表面的凹凸反映于所述热硬化性树脂的表面。

[0042]

pet树脂可为通用pet树脂,或也可为易成型pet树脂。通用pet树脂的玻璃转移温度可为100℃以上。于本说明书中,玻璃转移温度为通过示差热分析(dta)所测定的玻璃转移温度。易成型pet树脂的玻璃转移温度低于100℃,优选为60℃至95℃,更优选为65℃至90℃。易成型pet树脂特别适于防止由pet树脂所含的寡聚物造成的模具或成形体的污染。

[0043]

作为由所述通用pet树脂所形成的基材层,例如可使用铁氟龙(注册商标)系列的膜,但不限定于这些。

[0044]

所述易成型pet树脂例如可为共聚聚对苯二甲酸乙二酯树脂。共聚聚对苯二甲酸乙二酯例如可通过使对苯二甲酸、乙二醇及共聚成分反应而获得,或也可通过将共聚成分的聚合物与聚对苯二甲酸乙二酯混合及熔融,继而进行分配反应而获得。所述共聚成分例如可为酸成分,或也可为醇成分。作为所述酸成分,可列举:芳香族二元酸(例如间苯二甲酸、邻苯二甲酸、及萘二甲酸等)、脂肪族二羧酸(例如己二酸、壬二酸、癸二酸及十二烷二羧酸等)、及脂环族二羧酸(例如环己烷二羧酸等)。作为所述醇成分,可列举:脂肪族二醇(例如丁二醇、己二醇、新戊二醇、以及己二醇等)及脂环族二醇(例如环己烷二甲醇等)。作为所述共聚成分,也可使用这些化合物中的一个或两个以上的组合。所述酸成分尤其可为间苯二甲酸及/或癸二酸。

[0045]

作为由易成型pet树脂所形成的基材层,也可使用市售可获取者。例如,作为由易成型pet树脂所形成的基材层,可使用teflex(商标)ft、teflex(商标)ft3及teflex(商标)fw2(均为teijin film solutions股份有限公司制造)。又,作为由易成型pet树脂所形成的基材层,可使用emblet ctk

‑

38(尤尼吉可(unitika)股份有限公司制造)。又,作为所述基材层,也可使用ch285j(南亚塑料(nan ya plastics)公司制造)。所述由易成型pet树脂所形成的基材层例如也可通过日本特开平2

‑

305827号公报、日本特开平3

‑

86729号公报或日本特开平3

‑

110124号公报所记载的方法制造。依据本发明的一个较佳实施方式,所述基材层也可为如同这些公报的任一公报所记载般,以面配向系数成为优选为0.06至0.16、更优选为0.07至0.15的方式将易成型pet树脂进行双轴延伸而成。

[0046]

所述基材层的拉伸断裂强度于依据jis(japanese industrial standards;日本工业标准)k7127以175℃进行测定的情形时,优选为40mpa至200mpa,更优选为40mpa至120mpa,进而更优选为40mpa至110mpa,尤其优选为45mpa至100mpa。所述基材层的拉伸断裂伸长率于依据jis k7127以175℃进行测定的情形时,优选

为200%至500%,更优选为250%至450%,进而更优选为300%至400%。

[0047]

所述基材层的厚度例如可为10μm至80μm,优选为15μm至75μm,更优选为20μm至70μm,尤其优选为30μm至60μm。此厚度适于将模具表面的凹凸形状反映于成形体表面。

[0048]

[成形体侧表面层]

[0049]

成形体侧表面层102是由含有粒子的氟类树脂所形成。依据本发明的较佳实施方式,所述氟类树脂不含氯。通过不含氯,而此层的耐久性及/或防污性提高。此氟类树脂例如可为含有含反应性官能基的氟类聚合物及硬化剂的氟类树脂组成物的硬化物。此氟类树脂优选为含有四氟乙烯类树脂,更优选为含有四氟乙烯类树脂作为主成分。于本说明书中,所述四氟乙烯类树脂是指以下所述的含反应性官能基的四氟乙烯类聚合物与硬化剂经硬化反应而得的成分。所谓四氟乙烯类树脂为主成分,意指此氟类树脂仅由四氟乙烯类树脂构成,或此氟类树脂所含的成分中四氟乙烯类树脂的量最多。例如,相对于此氟类树脂的总质量,此氟类树脂中的四氟乙烯类树脂的含有比率例如可为70质量%以上,优选为75质量%以上,更优选为80质量%以上,尤其优选为85质量%以上。相对于此氟类树脂的总质量,此含有比率例如可为99质量%以下,尤其可为98质量%以下,进而尤其可为97质量%以下。

[0050]

所述氟类树脂组成物所含的所述含反应性官能基的氟类聚合物可为通过所述硬化剂而可硬化的氟类聚合物。所述反应性官能基及所述硬化剂可由业者适当选择。所述反应性官能基例如可为羟基、羧基、

‑

cooco

‑

所表示的基、胺基或硅基,优选为羟基。通过这些基,用来获得所述硬化物的反应可良好地进行。这些反应性官能基中,羟基尤其适于用来获得所述硬化物的反应。亦即,所述含反应性官能基的氟类聚合物优选为含羟基的氟类聚合物,更优选为含羟基的四氟乙烯类聚合物。

[0051]

所述含反应性官能基的氟类聚合物的含氟单元优选为基于全氟烯烃的含氟单元。此基于全氟烯烃的含氟单元更优选为可基于选自四氟乙烯(tetrafluoroethylene,本说明书中,以下也称为”tfe”)、六氟丙烯(hfp)及全氟(烷基乙烯醚)(pave)中的一个、两个或三个。优选为此基于全氟烯烃的含氟单元中,基于tfe的含氟单元最多。

[0052]

所述含反应性官能基的氟类聚合物的羟基值(尤其是含羟基的氟类聚合物的羟基值)优选为10mgkoh/g至300mgkoh/g,更优选为10mgkoh/g至200mgkoh/g,进而更优选为10mgkoh/g至150mgkoh/g。通过所述含反应性官能基的氟类聚合物的羟基值为上述数值范围的下限值以上,而树脂组成物的硬化性可变得良好。又,所述含反应性官能基的氟类聚合物的羟基值为上述数值范围的上限值以下可有助于使此树脂组成物的硬化物适于多次成形。此羟基值通过依据jis k 0070的方法进行测定而获得。

[0053]

所述含反应性官能基的氟类聚合物的酸值(尤其是含羟基的氟类聚合物的酸值)优选为0.5mgkoh/g至100mgkoh/g,更优选为0.5mgkoh/g至50mgkoh/g。

[0054]

所述含反应性官能基的氟类聚合物的反应性官能基可通过将具有此反应性官能基的单体与含氟单体(尤其是上述全氟烯烃)共聚,而导入至此氟类聚合物。亦即,所述含反应性官能基的氟类聚合物可包含基于含反应性官能基的单体的聚合单元、及基于含氟单体(尤其是上述全氟烯烃)的聚合单元。

[0055]

于所述反应性官能基为羟基的情形时,具有所述反应性官能基的单体优选为含羟

基的乙烯醚或含羟基的烯丙醚。作为含羟基的乙烯醚,例如可举出:2

‑

羟基乙基乙烯醚、3

‑

羟基丙基乙烯醚、2

‑

羟基丙基乙烯醚、2

‑

羟基

‑2‑

甲基丙基乙烯醚、4

‑

羟基丁基乙烯醚、4

‑

羟基

‑2‑

甲基丁基乙烯醚、5

‑

羟基戊基乙烯醚、及6

‑

羟基己基乙烯醚,作为含羟基的烯丙醚,例如可列举:2

‑

羟基乙基烯丙醚、4

‑

羟基丁基烯丙醚、及甘油单烯丙醚。取而代之,具有所述反应性官能基的单体例如也可为丙烯酸2

‑

羟基乙酯及甲基丙烯酸2

‑

羟基乙酯等(甲基)丙烯酸的羟基烷基酯。作为具有所述反应性官能基的单体,可使用这些化合物中的一个或两个以上的组合。于所述反应性官能基为羟基的情形时,就所述树脂组成物的硬化性的观点而言,所述具有反应性官能基的单体更优选为含羟基的乙烯醚,尤其优选为4

‑

羟基丁基乙烯醚及/或2

‑

羟基乙基乙烯醚。

[0056]

于所述反应性官能基为羧基的情形时,具有所述反应性官能基的单体优选为不饱和羧酸、不饱和羧酸的酯、或不饱和羧酸的酸酐。于所述反应性官能基为胺基的情形时,具有所述反应性官能基的单体例如可为胺基乙烯醚或烯丙基胺。于所述反应性官能基为硅基的情形时,具有所述反应性官能基的单体优选为硅酮类乙烯基单体。

[0057]

所述含氟单体优选为全氟烯烃。作为全氟烯烃,例如可举出四氟乙烯(tfe)、六氟丙烯(hfp)、及全氟(烷基乙烯醚)(pave)。优选为所述含氟单体包含tfe。

[0058]

优选为所述含反应性官能基的氟类聚合物除了基于含反应性官能基的单体的聚合单元及基于含氟单体的聚合单元以外,也可含有基于不含氟的乙烯基单体的聚合单元。此不含氟的乙烯基单体例如可为选自由羧酸乙烯基酯、烷基乙烯醚、及非氟化烯烃所组成的群组中的一个或两个以上的组合。作为羧酸乙烯酯,例如可列举:乙酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、异丁酸乙烯酯、特戊酸乙烯酯、己酸乙烯酯、柯赫酸乙烯酯、月桂酸乙烯酯、硬脂酸乙烯酯、环己基羧酸乙烯酯、苯甲酸乙烯酯、及对第三丁基苯甲酸乙烯酯。作为烷基乙烯醚,例如可列举:甲基乙烯醚、乙基乙烯醚、丁基乙烯醚、及环己基乙烯醚。作为非氟化烯烃,例如可列举:乙烯、丙烯、正丁烯、异丁烯。另外,所述含反应性官能基的氟类聚合物也可除了基于含反应性官能基的单体的聚合单元及基于作为全氟烯烃的含氟单体的聚合单元以外,含有例如基于偏二氟乙烯(vdf)、氯三氟乙烯(ctfe)、氟乙烯(vf)、及氟乙烯醚等全氟烯烃以外的氟类单体的聚合单元。

[0059]

所述含反应性官能基的氟类聚合物例如可为tfe/非氟化烯烃/羟基丁基乙烯醚类共聚物、tfe/羧酸乙烯酯/羟基丁基乙烯醚类共聚物、或tfe/烷基乙烯醚/羟基丁基乙烯醚类共聚物。更具体而言,所述含反应性官能基的氟类聚合物可为tfe/异丁烯/羟基丁基乙烯醚类共聚物、tfe/柯赫酸乙烯酯/羟基丁基乙烯醚类共聚物、或tfe/vdf/羟基丁基乙烯醚类共聚物。所述含反应性官能基的氟类聚合物尤其优选为tfe/异丁烯/羟基丁基乙烯醚类共聚物或tfe/柯赫酸乙烯酯/羟基丁基乙烯醚类共聚物。作为所述含反应性官能基的氟类聚合物,例如可使用zeffle gk系列的制品。

[0060]

所述氟类树脂组成物所含的所述硬化剂可由业者根据所述含反应性官能基的氟类聚合物所含的反应性官能基的种类而适当选择。于所述反应性官能基为羟基的情形时,所述硬化剂优选为选自异氰酸酯类硬化剂、三聚氰胺树脂、硅酸酯化合物及含异氰酸酯基的硅烷化合物中的一个或两个以上的组合。于所述反应性官能基为羧基的情形时,所述硬化剂优选为选自胺基类硬化剂及环氧类硬化剂中的一个或两个以上的组合。于所述反应性官能基为胺基的情形时,所述硬化剂可为选自含羰基的硬化剂、环氧类硬化剂及酸酐类硬化剂中的一个或两个以上的组合。相对于所述含反应性官能基的氟类聚合物100质量份,所述氟类树脂组成物中的所述硬化剂的含量例如可为15质量份至50质量份,优选为20质量份至40质量份,更优选为23质量份至35质量份。这些数值范围对于此氟类树脂组成物的硬化物中的所述硬化剂的含量而言也适用。所述硬化剂的含量可通过热裂解气相层析(py

‑

gc/ms(pyrolysis

‑

gas chromatography

‑

mass spectrometry;热裂解气相层析

‑

质谱联用))法测定。

[0061]

于本发明的一个实施方式中,所述含反应性官能基的氟类聚合物所含的反应性官能基为羟基且所述硬化剂可为异氰酸酯类硬化剂。于此实施方式中,所述异氰酸酯类硬化剂优选为六亚甲基二异氰酸酯(hdi)类聚异氰酸酯。相对于所述含反应性官能基的氟类聚合物100质量份,所述氟类树脂组成物中的所述hdi类聚异氰酸酯的含量例如可为15质量份至50质量份,优选为20质量份至40质量份,更优选为23质量份至35质量份。这些数值范围对于此氟树脂组成物的硬化物中的所述hdi类聚异氰酸酯的含量而言也适用。

[0062]

作为hdi类聚异氰酸酯,例如可使用选自异氰脲酸型聚异氰酸酯、加合物型聚异氰酸酯及缩二脲型聚异氰酸酯中的一个或两个以上的组合。于本发明中,所述异氰酸酯类硬化剂优选为异氰脲酸型聚异氰酸酯及/或加合物型聚异氰酸酯,更优选为异氰脲酸型聚异氰酸酯与加合物型聚异氰酸酯的组合。于使用异氰脲酸型聚异氰酸酯与加合物型聚异氰酸酯的组合作为所述硬化剂的情形时,两者的质量比例如为10:6至10:10,优选为10:7至10:9。相对于所述含反应性官能基的氟类聚合物100质量份,两者的合计量例如可为15质量份至50质量份,优选为20质量份至40质量份,更优选为25质量份至35质量份。这些硬化剂的含有比率可通过热裂解气相层析(py

‑

gc/ms)法决定。

[0063]

形成所述成形体侧表面层的氟类树脂含有粒子,优选为含有依据激光绕射式粒度分析测定法测定的平均粒径为1μm至10μm、更优选为2μm至9μm的粒子。所述平均粒径为以体积加权的体积平均径,是依据jis z8825测定。通过含有此粒子,而可于成形体的表面反映由此粒子造成的形状,并且,可提高所述离型膜的离型性。又,于所述粒子的平均粒径小于所述数值范围的下限值的情形时,有时由此粒子造成的表面形状并未反映于成形体表面。又,于所述粒子的平均粒径高于所述数值范围的上限值的情形时,可能引起离型性的降低或所述粒子从所述氟类树脂的脱落。进而,于所述粒子的平均粒径高于所述数值范围的上限值的情形时,例如于将此氟类树脂涂敷于基材层时产生条纹,离型膜的制造可能变困难。

[0064]

所述粒子优选为无机粒子或有机粒子。作为无机粒子,例如可列举:二氧化硅(尤其是非晶质二氧化硅)、碳酸钙、碳酸镁、磷酸钙、高岭土、滑石、氧化铝、氧化钛、铝氧、硫酸钡、氟化钙、氟化锂、沸石、及硫化钼。作为有机粒子,例如可列举交联高分子粒子及草酸钙。于本发明中,所述粒子优选为无机粒子,更优选为二氧化硅粒子,进而更优选为非晶质二氧化硅。非晶质二氧化硅可为溶胶

‑

凝胶型的二氧化硅。作为非晶质二氧化硅,例如可使用silysia系列的非晶质二氧化硅。

[0065]

相对于所述含反应性官能基的氟类聚合物100质量份,所述氟类树脂组成物中的所述粒子的含量例如可为1质量份至30质量份,优选为2质量份至25质量份,更优选为3质量份至20质量份。这些数值范围对于此氟树脂组成物的硬化物中的所述粒子的含量而言也适用。所述含量在上述数值范围内是对由所述粒子造成的表面形状反映于成形体起到贡献,及/或有助于所述离型膜的离型性的提高。依据本发明的一个较佳实施方式,相对于所述含反应性官能基的氟类聚合物100质量份,所述氟类树脂组成物中的所述粒子的含量例如可为1质量份至17质量份,优选为2质量份至16质量份,尤其优选为3质量份至10质量份。这些数值范围对于此氟树脂组成物的硬化物中的所述粒子的含量而言也适用。通过所述含量在上述数值范围内,而可提高对成形体表面施加由激光标记所得的印字或花纹的情形的可视性或可读性。所述粒子的含量可通过热重量分析法(tga)测定。

[0066]

所述氟类树脂组成物可含有溶剂。溶剂的种类可由业者适当选择。作为溶剂,例如可列举乙酸丁酯、乙酸乙酯、及甲基乙基酮(也称为mek)。例如,这些三种的混合物可用作所述溶剂。此混合物适于制备所述氟类树脂组成物。

[0067]

所述氟类树脂组成物可含有离型促进剂。作为离型促进剂,例如可列举:胺基改性甲基聚硅氧烷、环氧改性甲基聚硅氧烷、羧基改性甲基聚硅氧烷、及卡必醇改性甲基聚硅氧烷。优选为离型促进剂为胺基改性甲基聚硅氧烷。相对于所述含反应性官能基的氟类聚合物100质量份,离型促进剂例如可为0.01质量份至3质量份,优选为0.05质量份至2质量份,更优选为0.1质量份至1质量份。这些数值范围对于此氟树脂组成物的硬化物中的所述离型促进剂的含量而言也适用。

[0068]

所述成形体侧表面层的厚度例如为1μm至10μm,优选为2μm至9μm,更优选为3μm至8μm。

[0069]

所述氟类树脂组成物可通过利用业者已知的方法将以上说明的成分混合及搅拌而制造。为了所述混合及搅拌,例如可使用高速混合机、均质混合机及涂料振荡器等混合机。为了所述混合及搅拌,例如也可使用边缘涡轮(edge turbine)型的高速溶解器(dissolver)等溶解器。所述氟类树脂组成物的硬化物通过下述方式获得:将所述氟类树脂组成物涂布于所述基材层的表面,例如于100℃至200℃、优选为120℃至180℃加热例如10秒钟至240秒钟、优选为30秒钟至120秒钟。此硬化物形成所述表面层。所涂布的所述氟类树脂组成物的量可由业者根据想要形成的表面层的厚度而适当设定。

[0070]

参照图4对于成形体侧表面层的形状进行说明。形成成形体侧表面层的氟类树脂组成物是施予至基材层上。于刚施予后,如同图4中的(a)所示,此树脂组成物为液状,粒子存在于此组成物中。通过如上述般加热此树脂组成物,而此组成物中的溶剂挥发,成为图4

中的(b)的状态,由粒子造成的形状逐渐出现。最终,此组成物的硬化物具有如同图4中的(c)所示的表面状态,亦即,由粒子造成的凹凸形状出现。如同图4中的(d)的示意图所示,所述离型膜于基材层401上具有成形体侧表面层402,此成形体侧表面层402具有由粒子造成的凹凸。如以上所述,构成本发明的组合的离型膜具有形成有由粒子造成的凹凸的成形体侧表面层。

[0071]

[模具侧表面层]

[0072]

模具侧表面层103也可由含有粒子的氟类树脂所形成。依据本发明的较佳实施方式,所述氟类树脂不含氯。此氟类树脂优选为含有四氟乙烯类树脂,更优选为含有四氟乙烯类树脂作为主成分。此氟类树脂例如可为含有含反应性官能基的氟类聚合物及硬化剂的氟类树脂组成物的硬化物。

[0073]

关于所述氟类树脂组成物所含的所述含反应性官能基的氟类聚合物,与上文所述的成形体侧表面层102所含的含反应性官能基的氟类聚合物有关的说明全部适用,故而省略与此含反应性官能基的氟类聚合物有关的说明。

[0074]

关于所述氟类树脂组成物所含的所述硬化剂,与上文所述的成形体侧表面层102所含的硬化剂的种类及含量有关的说明也全部适用,故而省略与此含反应性官能基的氟类聚合物有关的说明。

[0075]

形成所述模具侧表面层的氟类树脂含有粒子,优选为含有依据激光绕射式粒度分析测定法测定的平均粒径为1μm至10μm、更优选为2μm至9μm的粒子。所述平均粒径为以体积加权的体积平均径,是依据jis z8825测定。通过含有此粒子,而可提高所述离型膜的离型性。又,于所述粒子的平均粒径高于所述数值范围的上限值的情形时,可能引起离型性的降低或所述粒子从所述氟类树脂的脱落。进而,于所述粒子的平均粒径高于所述数值范围的上限值的情形时,例如将此氟类树脂涂敷于基材层时产生条纹,离型膜的制造可能变困难。

[0076]

所述粒子优选为无机粒子或有机粒子。作为无机粒子,例如可列举:二氧化硅(尤其是非晶质二氧化硅)、碳酸钙、碳酸镁、磷酸钙、高岭土、滑石、氧化铝、氧化钛、铝氧、硫酸钡、氟化钙、氟化锂、沸石、及硫化钼。作为有机粒子,例如可列举交联高分子粒子及草酸钙。本发明中,所述粒子优选为无机粒子,更优选为二氧化硅粒子,进而更优选为非晶质二氧化硅。非晶质二氧化硅可为溶胶

‑

凝胶型的二氧化硅。作为非晶质二氧化硅,例如可使用silysia系列的非晶质二氧化硅。

[0077]

相对于所述含反应性官能基的氟类聚合物100质量份,所述氟类树脂组成物中的所述粒子的含量例如可为3质量份至30质量份,优选为5质量份至25质量份,更优选为10质量份至20质量份。这些数值范围对于此氟树脂组成物的硬化物中的所述粒子的含量而言也适用。所述含量在上述数值范围内是有助于所述离型膜的离型性的提高。所述粒子的含量可通过热重量分析法(tga)测定。

[0078]

所述氟类树脂组成物可含有溶剂。溶剂的种类可由业者适当选择。作为溶剂,例如可列举乙酸丁酯、乙酸乙酯、及甲基乙基酮(也称为mek)。例如,这些三种的混合物可用作所述溶剂。此混合物适于制备所述氟类树脂组成物。

[0079]

所述氟类树脂组成物可含有离型促进剂。作为离型促进剂,例如可列举:胺基改性甲基聚硅氧烷、环氧改性甲基聚硅氧烷、羧基改性甲基聚硅氧烷、及卡必醇改性甲基聚硅氧烷。优选为离型促进剂为胺基改性甲基聚硅氧烷。

相对于所述含反应性官能基的氟类聚合物100质量份,离型促进剂例如可为0.01质量份至3质量份,优选为0.05质量份至2质量份,更优选为0.1质量份至1质量份。这些数值范围对于此氟树脂组成物的硬化物中的所述离型促进剂的含量而言也适用。优选为用于形成模具侧表面层的所述氟类树脂组成物不含离型促进剂。

[0080]

所述模具侧表面层的厚度例如为1μm至10μm,优选为2μm至9μm,更优选为3μm至8μm。

[0081]

关于所述氟类树脂组成物的制造方法,与用于形成成形体侧表面层102的氟类树脂组成物的制造方法有关的说明全部适用,故而省略与此制造方法有关的说明。

[0082]

于本技术的一个较佳实施方式中,所述成形体侧表面层是由含有所述含反应性官能基的氟类聚合物(尤其是含羟基的四氟乙烯类聚合物)、所述硬化剂、所述粒子及所述离型促进剂的氟类树脂组成物的硬化物所形成。又,所述模具侧表面层是由含有所述含反应性官能基的氟类聚合物(尤其是含羟基的四氟乙烯类聚合物)、所述硬化剂及所述粒子的氟类树脂组成物的硬化物所形成。更优选为所述成形体侧表面层是由含有含羟基的四氟乙烯类聚合物、hdi类聚异氰酸酯、二氧化硅粒子及胺基改性甲基聚硅氧烷的氟类树脂组成物的硬化物所形成。又,所述模具侧表面层是由含有含羟基的四氟乙烯类聚合物、hdi类聚异氰酸酯及二氧化硅粒子的氟类树脂组成物的硬化物所形成。所述离型膜具有此种两个表面层是特别有助于:可进行利用本发明的组合的成形体的表面状态的调整及/或提高所述离型膜的离型性。

[0083]

[离型膜的特征]

[0084]

依据本发明的较佳实施方式,所述离型膜的拉伸断裂强度于依据jis k7127以175℃测定的情形时,为40mpa至200mpa,更优选为40mpa至120mpa,进而更优选为40mpa至110mpa,尤其优选为45mpa至100mpa,并且,所述离型膜的拉伸断裂伸长率于依据jis k7127以175℃测定的情形时,为200%至500%,更优选为250%至450%,进而更优选为300%至400%。所述离型膜的拉伸断裂强度及拉伸断裂伸长率在上述数值范围内是适于进行利用本发明的组合的表面形状的调整。

[0085]

所述离型膜的气体(o2)穿透性于依据jis k7126

‑

1以175℃测定的情形时,例如为5000cc/m2·

24hr

·

atm至50000cc/m2·

24hr

·

atm,尤其为5000cc/m2·

24hr

·

atm至30000cc/m2·

24hr

·

atm,更尤其可为5000cc/m2·

24hr

·

atm至20000cc/m2·

24hr

·

atm以下。所述离型膜具有此种低气体穿透性。因此,通过使用所述离型膜进行成形,可抑制由树脂所产生的气体导致的模具污染。

[0086]

所述离型膜的厚度例如为30μm至100μm,优选为35μm至90μm,更优选为40μm至80μm。通过所述离型膜的厚度在上述数值范围内,而模具表面的凹凸形状容易反映于成形体。

[0087]

所述离型膜可用于一次成形,或也可用于多次成形。所述离型膜可用于例如2次以上、优选为4次以上、更优选为5次以上、更优选为6次以上、进而更优选为8次以上的成形。所述离型膜可用于例如2次至20次、优选为4次至15次、更优选为5次至15次、更优选为6次至15次、进而更优选为8次至12次的成形。所述离型膜通过多次离型而维持离型膜的性能并且不易破损。因此,可将所述离型膜用于多次成形。由此,可削减成形成本。

又,于聚酯类树脂(尤其是pet树脂)含有寡聚物,此寡聚物于成形中(尤其是将含有此树脂的离型膜反复用于多次成形的情形时)可能污染模具及/或成形体。然而,所述离型膜即便于形成基材层的热塑性树脂为聚酯类树脂的情形时,也不易引起成形中的模具及/或成形体的污染。所述离型膜即便于将此膜反复用于多次成形的情形时,也不易引起模具及/或成形体的污染。可认为此低污染性尤其是源于由氟类树脂所形成的表面层。

[0088]

[离型膜的制造方法]所述离型膜的制造方法是包括:涂布工序,于所述基材层的两个面涂布氟类树脂组成物;以及硬化工序,于此涂布工序后,使所述氟类树脂组成物硬化。关于涂布工序中所用的基材层及氟类树脂组成物,以上所述的内容全部适用,故而省略与这些有关的说明。所述涂布工序可由业者以达成所需层厚的方式适当进行。例如,所述氟类树脂组成物可通过凹版辊法、反向辊法、间接凹版(offset gravure)法、轻触(kiss)涂布法、反向轻触涂布法、线棒涂布法、喷雾涂布法或含浸法而涂布于所述基材层的两个面。进行利用这些方法的涂布的装置可由业者适当选择。此硬化工序包括:将所述氟类树脂组成物于例如100℃至200℃、优选为120℃至180℃加热例如10秒钟至240秒钟、优选为30秒钟至120秒钟。通过此加热而使所述氟类树脂组成物硬化。

[0089]1‑

3.模具

[0090]

构成本发明的组合的模具是于在所述热硬化性树脂的硬化中所述离型膜所接触的模具表面形成有凹凸。此凹凸经由所述离型膜而反映于所述热硬化性树脂的表面。如此,此凹凸间接反映于所述热硬化性树脂的表面。因此,形成于所述热硬化性树脂的硬化物的表面的凹凸可与所述模具的凹凸不同。

[0091]

依据本发明的一个实施方式,所述凹凸可设于在所述成形中所述离型膜所接触的所述模具表面的一部分。例如,可仅于所述模具表面中的将需要进行表面调整的成形体表面部分加以覆盖的区域设有所述凹凸。由此,可减少模具表面中形成凹凸的面积,可削减模具的制造成本。依据本发明的其他实施方式,所述凹凸也可设于在所述成形中所述离型膜所接触的所述模具表面整体。

[0092]

所述模具中的于所述硬化中与所述离型膜接触的面的表面粗糙度ra优选为1μm至4μm,更优选为1.2μm至3.8μm,尤其优选为1.4μm至3.6μm。通过具有所述凹凸的模具表面具有上述数值范围内的表面粗糙度,所述凹凸容易经由所述离型膜反映于所述热硬化性树脂的硬化物的表面。于所述表面粗糙度过小的情形时,可能无法进行表面调整。又,于所述表面粗糙度过大的情形时,可能离型膜不易从模具脱离,及/或于成形中离型膜可能破损。又,于所述表面粗糙度过大的情形时,模具表面的粗糙度变得不均匀,可能对于成形体的外观造成不良影响。于本说明书中,表面粗糙度ra是依据jis b0601测定。

[0093]

所述模具表面的凹凸例如可通过放电加工(edm(electrical discharge machining;电火花加工))或珠击(shot blast)等此技术领域中已知的方法而形成,优选为可通过放电加工(edm)而形成。放电加工适于形成具有上述数值范围内的表面粗糙度ra的

面。此放电加工例如尤其适于对金属表面赋予如同上文所述的表面粗糙度。此放电加工可通过本技术领域中已知的方法及装置进行,通过以形成所需的凹凸的方式设定放电加工装置并进行放电加工处理,而可于模具表面形成此凹凸。

[0094]

所述模具的材料例如可由业者根据热硬化性树脂的种类及/或成形体的形状等而适当选择。所述模具的材料例如可从传递模塑成形或压缩模塑成形中通常所用的材料中选择。所述模具的材料例如为麻田散铁(martensite)类不锈钢,更具体而言可为sus404c。所述模具的硬度优选为50hrc以上,更优选为55hrc以上。所述模具可通过本技术领域中已知的方法而制造,例如可通过nc(numerical control;数值控制)切削而制造。

[0095]

所述模具优选为经表面处理。此表面处理的种类可由业者根据模具的材料适当选择。于所述模具的材料为麻田散铁类不锈钢的情形时,此模具例如可经硬质铬镀覆处理。

[0096]

2.离型膜

[0097]

本发明也提供一种离型膜,是为了热硬化性树脂的硬化而与模具组合使用。此离型膜为构成上述“1.模具与离型膜的组合”中说明的本发明的组合的离型膜,此说明也全部适用于本发明的离型膜。

[0098]

通过将本发明的离型膜与上述“1.模具与离型膜的组合”中说明的模具组合而用于热硬化性树脂的硬化中,而可调整由此热硬化性树脂的硬化物所构成的成形体的表面状态。本发明的离型膜适于将所述模具的表面的凹凸反映于成形体。又,本发明的离型膜是离型性优异。尽管于所述模具表面中于所述硬化中与所述离型膜接触的部分设有凹凸,但此离型膜也从所述模具顺利地脱离。

[0099]

3.模具

[0100]

本发明也提供一种模具,是为了热硬化性树脂的硬化而与离型膜组合使用。此模具为构成上述“1.模具与离型膜的组合”中说明的本发明的组合的模具,此说明也全部适用于本发明的模具。

[0101]

通过将本发明的模具与上述“1.模具与离型膜的组合”中说明的离型膜组合而用于热硬化性树脂的硬化中,而可调整由此热硬化性树脂的硬化物所构成的成形体的表面状态。

[0102]

4.成形体的制造方法

[0103]

本发明提供一种成形体的制造方法。此制造方法是包括:配置工序,于为了使热硬化性树脂硬化而使用的模具内配置离型膜;硬化工序,于所述配置工序后,使所述热硬化性树脂于所述模具内以与所述离型膜接触的状态硬化;以及离型工序,于所述硬化工序后,从所述模具将硬化的所述热硬化性树脂离型而获得成形体。

[0104]

本发明的制造方法中所用的所述模具及所述离型膜为构成上述“1.模具与离型膜的组合”中说明的本发明的组合的模具及离型膜,此说明也全部适用于本发明的制造方法。所述成形体的制造方法例如可依据传递模塑成形方式,或也可依据压缩模塑成形方式,但不限定于这些。

[0105]

所述配置工序中,于所述模具内配置所述离型膜。能以所述离型膜的所述成形体侧表面层与所述热硬化性树脂接触,并且所述模具侧表面层与所述模具中的形成有所述凹凸的表面接触的方式,将所述离型膜配置于所述模具内。例如,能以成为上述“1

‑

1.本发明的组合的使用方法”中说明的图1中的(a)或图3中的(a)所示的状态的方式,于所述配置工

序中配置所述离型膜。

[0106]

于所述配置工序之后,例如可通过抽吸而将所述离型膜贴附于所述模具中的形成有所述凹凸的表面。于此贴附之前,所述离型膜也可通过加热而软化。

[0107]

于所述硬化工序中,所述热硬化性树脂于所述模具内硬化。例如于传递模塑成形中,可于此硬化之前,以所述热硬化性树脂不会从模具内漏出的方式形成密闭空间。例如,如同图1中的(b)所示,将上侧模具及下侧模具关闭而形成密闭空间。继而,可于此密闭空间内如同图1中的(c)所示般导入所述热硬化性树脂,继而,所述热硬化性树脂通过加热而硬化。例如于压缩模塑成形中,可于此硬化之前,于模具内导入热硬化性树脂。例如,如同图3中的(b)所示,可于下侧模具的凹部内导入热硬化性树脂。继而,如同图3中的(c)所示,使具有半导体组件搭载基板的上侧模具向下侧模具移动,将这些模具关闭。于将这些模具关闭的状态下,所述热硬化性树脂通过加热而硬化。

[0108]

于所述硬化工序中,于所述热硬化性树脂的表面间接反映形成于所述模具的表面的凹凸形状,并且,所述离型膜的表面形状(尤其是由成形体侧表面层中所含的粒子造成的表面形状)直接反映于所述热硬化性树脂的表面。于所述凹凸形状及所述表面形状反映于所述热硬化性树脂的表面的状态下,所述热硬化性树脂受到硬化。亦即,于此硬化的结果所得的成形体的表面反映所述凹凸形状及所述表面形状。如此,调整成形体的表面状态。

[0109]

于所述离型工序中,从所述模具将硬化的所述热硬化性树脂(成形体)离型。例如,如同图1中的(d)或图3中的(d)所示,将具有形成有所述凹凸的表面的模具从此成形体脱离。

[0110]

本发明的制造方法也可于所述离型工序后更包括印字工序,此印字工序是于如上所述般表面状态经调整的所述成形体表面进行利用激光标记的印字。通过本发明的制造方法,可提高由激光标记所得的印字的可视性或可读性。所述印字的文字高度例如可为0.1mm至10mm,优选为0.2mm至5mm。所述印字的文字高度尤其可为0.5mm至3mm。通过本发明的制造方法所得的成形体的表面可提高此种小文字的可视性或可读性。

[0111]

通过以上的工序而获得表面状态经调整的成形体。

[0112]

以下,基于实施例对本发明进行更详细说明。再者,以下说明的实施例示出本发明的具代表性的实施例一例,本发明的范围并非仅限定于这些实施例。

[0113]

实施例1:成形体的表面调整例

[0114]

(1)离型膜的制造

[0115]

如以下所述,制造两种离型膜。

[0116]

(1

‑

1)离型膜的制造

[0117]

作为基材层,准备由通用聚对苯二甲酸乙二酯树脂所形成的膜(铁氟龙g2cw,帝人股份有限公司,厚度38μm)。继而,制备用来涂布于此膜的两种氟类树脂组成物(以下称为第一氟类树脂组成物及第二氟类树脂组成物)。第一氟类树脂组成物是用于形成模具侧表面层。第二氟类树脂组成物是用于形成成形体侧表面层。第一氟类树脂组成物通过下述方式制备:将含有含羟基的四氟乙烯类聚合物的组成物100质量份(zeffle gk570,大金工业(daikin industry)股份有限公司,其中65质量%

为含羟基的四氟乙烯类聚合物)、非晶质二氧化硅11.47质量份(silysia 380,富士silysia化学(fuji

‑

silysia chemical)股份有限公司)、异氰脲酸型聚异氰酸酯10质量份(硬化剂,sumidule n3300,住友拜耳聚胺酯(sumitomo bayer urethane)股份有限公司)、加合物型聚异氰酸酯7.79质量份(硬化剂,duranate ae700

‑

100)、乙酸丁酯6.18质量份、乙酸乙酯44.62质量份、及mek 89.25质量份混合及搅拌。所述非晶质二氧化硅的平均粒径(为上述体积平均径)于使用粒度分析测定装置(sald

‑

2200,岛津制作所股份有限公司)依据激光绕射式粒度分析测定法进行测定时,为8.8μm。关于第二氟类树脂组成物,除了于所述第一氟类树脂组成物进而追加胺基改性甲基聚硅氧烷0.31质量份(离型促进剂,信越化学工业股份有限公司),将乙酸乙酯的量变更为44.81质量份,且将mek的量变更为89.63质量份以外,与所述第一氟类树脂组成物相同。

[0118]

于所述膜的其中一个面涂布所述第一氟类树脂组成物,并且,于所述膜的另一个面涂布所述第二氟类树脂组成物。这些涂布是使用轻触反向方式的涂布装置进行。于所述涂布后,通过将这些组成物于150℃加热60秒钟而进行硬化,获得于通用pet树脂膜的两面积层有氟类树脂层的离型膜(以下称为”离型膜1”)。

[0119]

离型膜1的厚度为60μm

±

5μm。离型膜1中的基材层的厚度为38μm

±

10%。离型膜1的两个表面层中,模具侧表面层的厚度为5.5μm

±

0.5μm,并且,成形体侧表面层的厚度为5.5μm

±

0.5μm。

[0120]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第一氟类树脂组成物的硬化物(模具侧表面层)含有17.65质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,并且,含有11.98质量份的所述加合物型聚异氰酸酯。

[0121]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第二氟类树脂组成物的硬化物(成形体侧表面层)含有17.65质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,含有11.98质量份的所述加合物型聚异氰酸酯,并且,含有0.48质量份的胺基改性甲基聚硅氧烷。

[0122]

(1

‑

2)离型膜的制造

[0123]

除了将上述(1

‑

1)中所述的第二氟类树脂组成物的组成如以下般变更以外,利用与上述(1

‑

1)相同的方法制造离型膜(以下称为”离型膜2”)。亦即,第二氟类树脂组成物通过下述方式制备:将含有含羟基的四氟乙烯类聚合物的组成物100质量份(zeffle gk570,大金工业(daikin industry)股份有限公司,其中65质量%为含羟基的四氟乙烯类聚合物)、非晶质二氧化硅3.42质量份(silysia 430,富士silysia化学(fuji

‑

silysia chemical)股份有限公司)、异氰脲酸型聚异氰酸酯10质量份(硬化剂,sumidule n3300,住友拜耳聚胺酯(sumitomo bayer urethane)股份有限公司)、加合物型聚异氰酸酯7.79质量份(硬化剂,duranate ae700

‑

100)、乙酸丁酯1.84质量份、乙酸乙酯41.15质量份、mek 82.30质量份、及胺基改性甲基聚硅氧烷0.11质量份(离型促进剂,信越化学工业股份有限公司)混合及搅拌。所述非晶质二氧化硅的平均粒径(为上述体积平均径)于使用粒度分析测定装置(sald

‑

2200,岛津制作所股份有限公司)依据激光绕射式粒度分析测定法进行测定时,为4.1μm。

[0124]

离型膜2的厚度为60μm

±

5μm。离型膜2中的基材层的厚度为38μm

±

10%。离型膜2的两个表面层中,模具侧表面层的厚度为5.5μm

±

0.5μm,并且,成形体侧表面层的厚度为

3.5μm

±

0.5μm。

[0125]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第一氟类树脂组成物的硬化物(模具侧表面层)含有17.65质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,并且,含有11.98质量份的所述加合物型聚异氰酸酯。

[0126]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第二氟类树脂组成物的硬化物(成形体侧表面层)含有5.26质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,含有11.98质量份的所述加合物型聚异氰酸酯,并且,含有0.16质量份的胺基改性甲基聚硅氧烷。

[0127]

(2)模具的制造

[0128]

制造四个模具。这些四个模具均为由上侧模具及下侧模具的组合所构成的传递模塑成形用的模具,除了设于上侧模具的模腔表面的凹凸不同以外,具有相同形状。所述凹凸是设于与图1中的(a)的上侧模具12的表面16相应的位置。所述凹凸均通过放电加工而形成。

[0129]

所述四个模具中的设有所述凹凸的区域的表面粗糙度ra于依据jis b0601进行测定时,分别为2.0μm、2.5μm、3.0μm及3.5μm。以下,将具有表面粗糙度ra为2.0μm的表面的模具称为“模具1”。对于表面粗糙度ra为2.5μm、3.0μm及3.5μm的模具,同样地分别称为“模具2”、“模具3”及“模具4”。

[0130]

这些四个模具的主要材质均为sus440c。另外,这些四个模具均具有hrc(rockwell hardness;洛氏硬度)55以上的硬度,并且,这些四个模具的表面经硬质铬镀覆。

[0131]

(3)成形体的制造

[0132]

使用如以下表1所示的离型膜及模具的组合,将热硬化性树脂(环氧树脂,ge100,日立化成股份有限公司)成形。于此成形中采用8.5mpa或5.0mpa的传递压力。于此成形中用于使所述热硬化性树脂硬化的成形温度为175℃。通过光泽度计(pg

‑

iim,日本电色工业股份有限公司)来测定通过此成形所得的成形体各自的表面的入射角60

°

时的光泽度。测定结果也示于以下表1。

[0133]

[表1]

[0134]

如同表1所示,于使用离型膜1的情形时,伴随模具的ra增加而光泽度减少。由这些结果得知,模具1至模具4的凹凸经由离型膜1而反映于成形体的表面状态。于使用离型膜2的情形时,也同样地伴随模具的ra增加而光泽度减少。由此结果得知,模具1至模具4的凹凸经由离型膜2而反映于成形体的表面状态。

[0135]

另外,若将使用模具1的情形的四个结果比较,则即便为相同模具,也因离型膜的差异而成形体的表面的光泽度不同。离型膜1及离型膜2是成形体侧表面层的组成不同,尤其表面层中的粒子的含有比率不同。由这些结果得知,离型膜的表面层的形状、尤其是由表面层中的粒子造成的形状反映于成形体的表面状态。

[0136]

由以上的结果得知,可通过本发明的模具及离型膜的组合而调整成形体的表面状态。得知例如可通过此组合而调整成形体表面的光泽度。

[0137]

另外,所得的所有成形体的表面状态(尤其是表面的凹凸的状态)与所使用的模具表面的凹凸不同,并且与所使用的离型膜的成形体侧表面层的表面状态也不同。由此结果可认为,模具表面的凹凸及离型膜的成形体侧表面层的形状两者对于成形体的表面状态(尤其是表面的凹凸的状态)的调整起到贡献。

[0138]

又,于所述成形中,任一离型膜均从成形体顺利地脱离。因此可知,构成本发明的组合的离型膜可于表面具有凹凸的成形体的成形后,从此成形体顺利地脱离。

[0139]

实施例2:通过激光标记所印字的成形体表面的评价

[0140]

(1)离型膜的制造

[0141]

如以下所述,制造三种离型膜。

[0142]

(1

‑

1)离型膜的制造

[0143]

作为基材层,准备由易成型聚对苯二甲酸乙二酯树脂所形成的膜(ch285j,南亚塑料(nan ya plastics)公司,厚度50μm)。继而,制备用来涂布于此膜的两种氟类树脂组成物(以下称为第一氟类树脂组成物及第二氟类树脂组成物)。第一氟类树脂组成物是用于形成模具侧表面层。第二氟类树脂组成物是用于形成成形体侧表面层。第一氟类树脂组成物通过下述方式制备:将含有含羟基的四氟乙烯类聚合物的组成物100质量份(zeffle gk570,大金工业(daikin industry)股份有限公司,其中65质量%为含羟基的四氟乙烯类聚合物)、非晶质二氧化硅11.47质量份(silysia 380,富士silysia化学(fuji

‑

silysia chemical)股份有限公司)、异氰脲酸型聚异氰酸酯10质量份(硬化剂,sumidule n3300,住友拜耳聚胺酯(sumitomo bayer urethane)股份有限公司)、加合物型聚异氰酸酯7.79质量份(硬化剂,duranate ae700

‑

100)、乙酸丁酯6.18质量份、乙酸乙酯44.62质量份、及mek 89.25质量份混合及搅拌。所述非晶质二氧化硅的平均粒径(为上述体积平均径)于使用粒度分析测定装置(sald

‑

2200,岛津制作所股份有限公司)依据激光绕射式粒度分析测定法进行测定时,为8.8μm。关于第二氟类树脂组成物,除了于所述第一氟类树脂组成物进而追加胺基改性甲基聚硅氧烷0.31质量份(离型促进剂,信越化学工业股份有限公司),且将乙酸乙酯的量变更为44.81质量份,且将mek的量变更为89.63质量份以外,与所述第一氟类树脂组成物相同。

[0144]

于所述膜的其中一个面涂布所述第一氟类树脂组成物,并且,于所述膜的另一个面涂布所述第二氟类树脂组成物。这些涂布是使用轻触反向方式的涂布装置而进行。于所述涂布后,通过将这些组成物于150℃加热60秒钟而进行硬化,获得于通用pet树脂膜的两面积层有氟类树脂层的离型膜(以下称为”离型膜3”)。

[0145]

离型膜3的厚度为70μm

±

5μm。离型膜3中的基材层的厚度为50μm

±

10%。离型膜3的两个表面层中,模具侧表面层的厚度为5.5μm

±

0.5μm,并且,成形体侧表面层的厚度为5.5μm

±

0.5μm。

[0146]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第一氟类树脂组成物的硬化物(模具侧表面层)含有17.65质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,并且,含有11.98质量份的所述加合物型聚异氰酸酯。

[0147]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第二氟类树脂组成物的硬化物(成形体侧表面层)含有17.65质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,含有11.98质量份的所述加合物型聚异氰酸酯,并且,含有0.48质量份的胺基改性甲基聚硅氧烷。

[0148]

(1

‑

2)离型膜的制造

[0149]

除了将上述(1

‑

1)中所述的第二氟类树脂组成物的组成如以下般变更以外,利用与上述(1

‑

1)的离型膜3相同的方法制造离型膜(以下称为”离型膜4”)。亦即,第二氟类树脂组成物通过下述方式制备:将含有含羟基的四氟乙烯类聚合物的组成物100质量份(zeffle gk570,大金工业(daikin industry)股份有限公司,其中65质量%为含羟基的四氟乙烯类聚合物)、非晶质二氧化硅9.71质量份(silysia 380,富士silysia化学(fuji

‑

silysia chemical)股份有限公司)、异氰脲酸型聚异氰酸酯10质量份(硬化剂,sumidule n3300,住友拜耳聚胺酯(sumitomo bayer urethane)股份有限公司)、加合物型聚异氰酸酯7.79质量份(硬化剂,duranate ae700

‑

100),乙酸丁酯5.23质量份、乙酸乙酯44.03质量份、mek 88.07质量份、及胺基改性甲基聚硅氧烷0.30质量份(离型促进剂,信越化学工业股份有限公司)混合及搅拌。

[0150]

离型膜4的厚度为60μm

±

5μm。离型膜4中的基材层的厚度为50μm

±

10%。离型膜4的两个表面层中,模具侧表面层的厚度为5.5μm

±

0.5μm,并且,成形体侧表面层的厚度为5.5μm

±

0.5μm。

[0151]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第一氟类树脂组成物的硬化物(模具侧表面层)含有17.65质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,并且,含有11.97质量份的所述加合物型聚异氰酸酯。

[0152]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第二氟类树脂组成物的硬化物(成形体侧表面层)含有14.94质量份的所述非晶质二氧化硅,含有15.38质量份的所述异氰脲酸型聚异氰酸酯,含有11.97质量份的所述加合物型聚异氰酸酯,并且,含有0.46质量份的胺基改性甲基聚硅氧烷。

[0153]

(1

‑

3)离型膜的制造

[0154]

除了将上述(1

‑

1)中所述的第二氟类树脂组成物的组成如以下般变更以外,利用与上述(1

‑

1)的离型膜3相同的方法制造离型膜(以下称为”离型膜5”)。亦即,第二氟类树脂组成物通过下述方式制备:将含有含羟基的四氟乙烯类聚合物的组成物100质量份(zeffle gk570,大金工业(daikin industry)股份有限公司,其中65质量%为含羟基的四氟乙烯类树脂)、非晶质二氧化硅3.42质量份(silysia 380,富士silysia化学(fuji

‑

silysia chemical)股份有限公司)、异氰脲酸型聚异氰酸酯10质量份(硬化剂,sumidule n3300,住友拜耳聚胺酯(sumitomo bayer urethane)股份有限公司)、加合物型聚异氰酸酯7.79质量份(硬化剂,duranate ae700

‑

100)、乙酸丁酯1.84质量份、乙酸乙酯41.15质量份、mek82.30质量份、及胺基改性甲基聚硅氧烷0.11质量份(离型促进剂,信越化学工业股份有限公司)混合及搅拌。

[0155]

离型膜5的厚度为60μm

±

5μm。离型膜5中的基材层的厚度为50μm

±

10%。离型膜5的两个表面层中,模具侧表面层的厚度为5.5μm

±

0.5μm,并且,成形体侧表面层的厚度为3.5μm

±

0.5μm。

[0156]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第一氟类树脂组成物的硬化物(模具侧表面层)含有17.65质量份的所述非晶质二氧化硅,含有15.39质量份的所述异氰脲酸型聚异氰酸酯,并且,含有11.98质量份的所述加合物型聚异氰酸酯。

[0157]

相对于所述含羟基的四氟乙烯类聚合物100质量份,所述第二氟类树脂组成物的硬化物(成形体侧表面层)含有5.26质量份的所述非晶质二氧化硅,含有15.39质量份的所

述异氰脲酸型聚异氰酸酯,含有11.98质量份的所述加合物型聚异氰酸酯,并且,含有0.16质量份的胺基改性甲基聚硅氧烷。

[0158]

(2)模具的制造

[0159]

制造由上侧模具及下侧模具的组合所构成的压缩模塑用模具(以下称为”模具5”)。于构成此模具的所述下侧模具的表面形成有凹凸。所述凹凸是设于与图3中的(a)的下型模具23的表面26相应的位置。所述凹凸通过放电加工而形成。形成有所述凹凸的区域的表面粗糙度ra于依据jis b0601进行测定时,为1.0μm。

[0160]

模具5的主要材质为sus440c。又,模具5具有hrc55以上的硬度,并且,模具5的表面经硬质铬镀覆。

[0161]

(3)成形体的制造

[0162]

使用离型膜3至离型膜5中的任一个与模具5,将热硬化性树脂(环氧树脂,ge100,日立化成股份有限公司)成形。此成形中用于使所述热硬化性树脂硬化的成形温度为175℃。于通过此成形所得的成形体各自的表面,通过激光标记(md

‑

s9910型三维yvo4激光标记,基恩士(keyence)股份有限公司)实施印字。印字条件如下:文字高度:1mm;功率(power):3.6w;切换频率:40khz;扫描速度:700mm/s。

[0163]

通过3d显微镜(vr

‑

3200型3d显微镜,基恩士(keyence)股份有限公司)及目测来观察各成形体表面的印字。

[0164]

将由3d显微镜所得的观察结果示于图5。如同图5所示,相较于使用离型膜3所得的成形体,使用离型膜4所得的成形体的文字的可视性更良好,进而,相较于使用离型膜4所得的成形体,使用离型膜5所得的成形体的文字的可视性更良好。于目测的情形时,也获得了同样的观察结果。由这些结果可知,即便于使用具有相同表面凹凸的模具的情形时,也可通过使用离型膜的成形体侧表面层的形状不同的离型膜,而调整成形体的表面状态。

[0165]

另外,由以上的结果可认为,通过相对于氟类树脂100质量份将成形体侧表面层的粒子含量设为优选为16质量份以下、更优选为10质量份以下,而可提高通过激光标记所印字的文字或花纹的可视性。(符号的说明)

[0166]

11:离型膜12:上侧模具13:下侧模具。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。