1.本实用新型涉及抛光打磨设备技术领域,尤其涉及一种抛光装置。

背景技术:

2.随着近年消费电子行业发展迅速,为了追求更高的操作体验和美观度,智能手机、智能手表的玻璃盖板(前盖或后盖)造型设计已逐渐丰富起来,从2d玻璃盖板到2.5d玻璃盖板再到3d玻璃盖板,从矩形玻璃到各种异形玻璃盖板的出现,都要求手机、穿戴手表类电子产品外观品质极高(达到镜面效果),因此如何提高玻璃抛光产能及品质以满足日益增长的市场需求成为企业面临的难点。

3.现有技术中常用一种抛光装置,该抛光装置包括载台和抛光机构,其中载台用于承载未抛光的工件和已抛光的工件,未抛光的工件包括两个待抛光表面。但受限于自动化程度,当抛光装置完成一个抛光面后,一般仍需一个中转载台用于将已抛光的工件转移,抛光装置占用空间大,且存在工件的上料和下料效力低等问题。

4.为解决上述问题,亟待提供一种抛光装置,解决占用空间大、上料和下料生产效率低问题。

技术实现要素:

5.本实用新型的目的是提出一种抛光装置,以达到节约空间、提高上料和下料效率的效果。

6.为达此目的,本实用新型采用以下技术方案:

7.一种抛光装置,包括:

8.架体;

9.载台,设置在所述架体上,所述载台包括平行且间隔设置的第一载台和第二载台,所述第一载台和第二载台中的一个被配置为容纳未抛光的工件,另一个被配置为容纳已抛光的所述工件,所述载台能相对所述架体旋转;

10.抛光系统,设置在所述架体上,所述抛光系统被配置为对所述工件进行抛光;以及

11.转移系统,被配置为能够在所述载台和所述抛光系统之间转移所述工件。

12.作为一种优选方案,所述第一载台和所述第二载台均包括承载组件和载台架,所述承载组件设置在所述载台架上,所述承载组件包括:

13.承载支架;

14.支撑组件,包括至少两个平行且间隔设置的支撑件,所述支撑件设置在所述承载支架上;以及

15.限位组件,所述限位组件包括两个相对设置在所述承载支架上的限位件,所述限位组件和所述支撑组件共同围成能够承载所述工件的承载空间,两个所述限位件之间的相对距离可调。

16.作为一种优选方案,所述抛光系统包括:

17.抛光机构,包括抛光组件和抛光驱动组件,所述抛光驱动组件被配置为驱动所述抛光组件旋转;

18.送料机构,所述送料机构能够承载所述工件靠近所述抛光机构,以使所述抛光组件对所述工件进行打磨。

19.作为一种优选方案,所述抛光驱动组件包括:

20.抛光主动轮;

21.抛光皮带和两个抛光从动轮,每个所述抛光从动轮与一个所述抛光组件同轴连接,两个所述抛光从动轮沿y方向间隔设置且与所述架体枢接,所述抛光皮带绕设于所述抛光主动轮和对应的两个所述抛光从动轮上;以及

22.抛光驱动件,所述抛光驱动件的输出端与所述抛光主动轮连接,所述抛光驱动件能够驱动所述抛光主动轮转动。

23.作为一种优选方案,所述抛光驱动组件数量为两组,两组所述抛光驱动组件沿y方向间隔设置。

24.作为一种优选方案,所述抛光组件包括:

25.抛光轮,所述抛光轮上设置有向内呈锥度凹陷形成的抛光锥面。

26.作为一种优选方案,所述抛光组件还包括:

27.抛光皮,设置在所述抛光锥面上。

28.作为一种优选方案,所述抛光机构还包括:

29.冷却组件,被配置为对所述抛光组件降温冷却。

30.作为一种优选方案,所述送料机构包括:

31.送料组件,所述送料组件用于吸附所述工件;以及

32.进给驱动件,设置在所述架体上,所述进给驱动件的输出端与所述送料组件连接,以驱动所述送料组件靠近或远离所述抛光组件。

33.作为一种优选方案,所述送料机构还包括:

34.对位组件,所述对位组件设置在所述抛光组件和所述送料组件之间,所述对位组件被配置为使所述抛光组件和所述送料组件的中心对正。

35.作为一种优选方案,所述对位组件包括:

36.对位件,所述对位件上开设有对位槽,所述对位槽的槽壁能够与所述送料组件的外壁相贴合;以及

37.对位驱动件,所述对位驱动件被配置为驱动所述对位件沿z方向运动。

38.作为一种优选方案,所述转移系统包括:

39.旋转运动机构,所述旋转运动机构能够抓取工件;

40.z向运动机构,所述z向运动机构的输出端与所述旋转运动机构相连接,以驱动所述旋转运动机构沿z方向运动;以及

41.x向运动机构,与所述z向运动机构的输出端相连接,以通过所述z向运动机构驱动所述旋转运动机构沿x方向运动;

42.所述x方向和所述z方向相互垂直。

43.作为一种优选方案,所述抛光装置还包括:

44.y向运动机构,所述载台设置在所述y向运动机构的输出端,所述y向运动机构能够

驱动所述载台沿y方向运动,所述x方向、所述y方向及所述z方向两两相互垂直。

45.作为一种优选方案,所述y向运动机构包括:

46.y向安装架,用于承载所述载台;

47.y向驱动件,所述y向驱动件设置在所述架体上;

48.y向丝杠螺母组件,包括y向丝杠和套设在所述y向丝杠外的y向螺母,所述y向丝杠沿所述y方向延伸并与所述架体枢接,所述y向螺母设置在所述y向安装架上。

49.本实用新型的有益效果为:

50.本实用新型提供一种抛光装置,该抛光装置包括架体、载台、抛光系统以及转移系统。当工件的一面完成抛光后,通过旋转载台并互换第一载台和第二载台的位置,使第二载台上的工件的另一个待抛光面设置在能够被上料并进行抛光的第二载台上,第一载台和第二载台自动旋转和互换位置,避免额外增加一个中转载台,同时减少抛光装置的占用空间,且提高抛光装置的自动化程度和生产效率。

附图说明

51.为了更清楚地说明本实用新型实施例中的技术方案,下面将对本实用新型实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本实用新型实施例的内容和这些附图获得其他的附图。

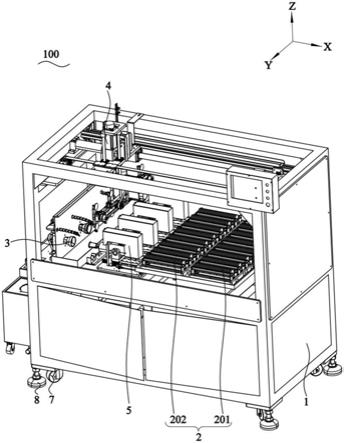

52.图1是本实用新型实施例提供的抛光装置的结构示意图一;

53.图2是本实用新型实施例提供的抛光装置的结构示意图二;

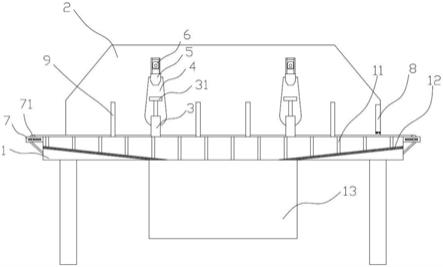

54.图3是本实用新型实施例提供的载台的结构示意图;

55.图4是本实用新型实施例提供的承载支架的结构示意图;

56.图5是本实用新型实施例提供的支撑件的局部的结构示意图;

57.图6是图2中a处的结构示意图;

58.图7是本实用新型实施例提供的抛光装置的结构示意图三;

59.图8是图2中c处的结构示意图;

60.图9是本实用新型实施例提供的抛光装置的结构示意图四;

61.图10是图2中b处的结构示意图;

62.图11是本实用新型实施例提供的抛光装置的结构示意图五;

63.图12是图2中d处的结构示意图;

64.图13是本实用新型实施例提供的转移系统的结构示意图一;

65.图14是本实用新型实施例提供的转移系统的结构示意图二;

66.图15是本实用新型实施例提供的转移系统的结构示意图三。

67.图中标记如下:

68.100

‑

抛光装置;

69.1.架体;

[0070]2‑

载台;201

‑

第一载台;202

‑

第二载台;21

‑

承载支架;2121

‑

第一安装孔;2122

‑

条形槽;2123

‑

第二限位槽;2124

‑

第二安装孔;2125

‑

第一限位槽;2126

‑

安装槽;2127

‑

u型槽;22

‑

支撑组件;221

‑

支撑件;2211

‑

本体;2212

‑

容置槽;2213

‑

凸起;23

‑

限位组件;231

‑

限位

件;24

‑

载台架;241

‑

限位杆;

[0071]3‑

抛光机构;31

‑

抛光组件;311

‑

抛光轮;3111

‑

抛光锥面;312

‑

抛光皮;32

‑

抛光驱动组件;321

‑

抛光主动轮;322

‑

抛光从动轮;323

‑

抛光皮带;324

‑

抛光驱动件;33

‑

冷却组件;

[0072]4‑

转移系统;41

‑

第一安装架;42

‑

旋转运动机构;421

‑

第一驱动件;422

‑

第一主动轮;423

‑

第一从动轮;424

‑

第一皮带;425

‑

抓取组件;4251

‑

固定座;4252

‑

抓取件;43

‑

z向运动机构;431

‑

第三安装架;432

‑

z向丝杠;433

‑

z向螺母;434

‑

第二驱动件;435

‑

第一导向杆;44

‑

x向运动机构;441

‑

第四安装架;442

‑

第三驱动件;443

‑

第二主动轮;444

‑

第二从动轮;445

‑

第二皮带;446

‑

固定件;447

‑

第二导向杆;448

‑

第一滑块;449

‑

限位套件;

[0073]5‑

送料机构;51

‑

送料组件;511

‑

吸附件;512

‑

中心轴;513

‑

套筒;514

‑

转轴;515

‑

送料底座;516

‑

安装板;52

‑

进给旋转驱动件;53

‑

进给驱动件;54

‑

对位组件;541

‑

对位件;5411

‑

第一对位槽;5412

‑

第二对位槽;542

‑

对位驱动件;

[0074]6‑

y向运动机构;61

‑

y向安装架;62

‑

y向驱动件;63

‑

y向丝杠螺母组件;64

‑

第三导向组件;641

‑

导轨;642

‑

第二滑块;

[0075]7‑

滚动底脚;8

‑

固定脚杯。

具体实施方式

[0076]

下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的结构分而非全结构。

[0077]

在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内结构的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

[0078]

在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0079]

在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

[0080]

随着近年消费电子行业发展迅速,为了追求更高的操作体验和美观度,抛光装置100的应用越来越广泛。抛光装置100能够用于抛光手机壳、智能手表的玻璃盖板、电子产品的平面等各种产品。目前,市场上的智能手机、智能手表的玻璃盖板(前盖或后盖)造型设计已逐渐丰富起来,从2d玻璃盖板到2.5d玻璃盖板再到3d玻璃盖板,从矩形玻璃到各种异形玻璃盖板的出现,都要求手机、穿戴手表类电子产品外观品质极高(达到镜面效果),因此如

何提高玻璃抛光装置100的产能及品质以满足日益增长的市场需求成为企业面临的难点。本实施例以穿戴手表类电子产品的圆形玻璃盖板为例进行说明。

[0081]

现有技术中常用一种抛光装置,该抛光装置包括载台和抛光机构,其中载台用于承载未抛光的工件和已抛光的工件,未抛光的工件包括两个待抛光表面。但受限于自动化程度,当抛光装置完成一个抛光面后,一般仍需一个中转载台用于将已抛光的工件转移,抛光装置占用空间大,且存在工件的上料和下料效率低等问题。

[0082]

为了解决上述问题,如图1所示,本实施例提供一种抛光装置100,该抛光装置100的载台2设置在架体1上,载台2包括平行且间隔设置的第一载台201和第二载台202,第一载台201和第二载台202中的一个用于容纳已抛光的工件,另一个用于容纳未抛光的工件,载台2能相对架体1旋转。具体而言,如图1所示,第一载台201和第二载台202并排设置,且初始时,第一载台201位于第二载台202的右边,此时第二载台202位于上料位,第一载台201位于下料位,第二载台202上承载有未抛光的工件,第一载台201上没有工件,当工件的一面完成抛光后,工件被转移至第一载台201上,再将载台2旋转180

°

,以互换第一载台201和第二载台202相对架体1的位置,即第一载台201位于第二载台202的左边,此时完成一面抛光的工件恰好位于上料位,方便第一载台201上的工件进行另一面的抛光,第一载台201和第二载台202自动旋转以互换位置,可以避免额外增加一个中转载台,同时减少抛光装置100的占用空间,且提高抛光装置100的自动化程度和生产效率。在其他实施例中,第一载台201位置也可以为上料位,第二载台202位置为下料位。

[0083]

该抛光装置100还包括抛光系统和转移系统4,抛光系统设置在架体1上,抛光系统用于为对工件进行抛光,转移系统4能够在载台2和抛光系统之间转移工件。通过转移系统4将工件从上料位自动抓取并送至抛光系统上进行抛光,当抛光系统完成抛光后,转移系统4再自动将工件抓取放入下料位,实现自动化操作,有利于节约人力成本,提高抛光装置100的生产效率。

[0084]

为方便叙述,如图1所示,将载台2的长度方向定义为x方向,将载台2的宽度方向定义为y方向,将载台2的高度方向定义为z方向,其中,x方向、y方向和z方向两两相互垂直,x方向、y方向和z方向只是表示空间方向,并没有实质意义。

[0085]

现结合图2~图6对第一载台201的结构进行说明。

[0086]

如图2和图3所示,第一载台201包括承载组件和载台架24,承载组件设置在载台架24上,承载组件包括承载支架21、支撑组件22以及限位组件23,其中,支撑组件22包括至少两个平行且间隔设置的支撑件221,支撑件221设置在承载支架21上,限位组件23包括两个相对设置在承载支架21上的限位件231,限位组件23和支撑组件22共同围成能够承载工件的承载空间,两个限位件231之间的相对距离可调,操作者可以通过增大或减小两个限位件231的相对距离来增大或减小承载空间的大小,使承载空间能够承载尺寸不同的工件。至少两个支撑件221的间隔设置,为工件提供至少两个承力点,能够为工件提供稳定的承托力,避免工件从支撑件221以及限位组件23之间的间隙掉落,从而提高第一载台201的适用范围和承载的稳定性以及安全性。具体而言,两个支撑件221的厚度可以为10mm~30mm,有利于实现对工件的稳定承载。

[0087]

作为一种优选方案,两个限位件231的厚度可以为5mm~15mm,较大的限位件231厚度有利于增大限位件231能够适应的工件的直径变化范围,增加限位件231对工件直径变化

的容差。更优地,限位件231厚度选用为8mm~10mm,由于本实施例的抛光装置100主要应用于抛光穿戴手表类电子产品的圆形玻璃盖板,该类产品的直径范围一般为20mm~60mm,其中常用的圆形玻璃盖板直径为30mm~42mm,因此8mm~10mm厚度的限位件231有利于保证圆形玻璃盖板直径变化在8mm~10mm范围内不会掉落,从而提高了承载组件的适用范围,且避免限位件231厚度过大使抛光装置100成本增加。

[0088]

进一步地,如图2和图3所示,承载组件设置有多组,多组承载组件呈阵列设置在载台架24上,从而提高第一载台201容纳工件的数量,减少操作者转移工件的频率,提高抛光装置100的工作效率。具体而言,本实施例中的承载组件优选为8组,8组承载组件沿y方向间隔设置于载台架24上,提高了该第一载台201对工件的承载量,减少操作者的工作量,避免操作者频繁地在上料位上料并在下料位下料。

[0089]

现结合图3~图6对承载支架21的结构进行说明。

[0090]

如图3所示,支撑件221相对于承载支架21沿z方向的位置可调,当工件直径增大时,通过将支撑件221的位置沿z方向下移,使较大直径的工件能够放入承载空间内,提高支撑件221的适用情况,且两个支撑件221能够稳定承托。

[0091]

具体而言,如图3所示,承载支架21上对应每个支撑件221的位置均沿z方向间隔开设有多个第一安装孔2121,第一连接件能够穿过任意第一安装孔2121并固定于支撑件221上。通过第一连接件将支撑件221固定在承载支架21上,有利于保证两个支撑件221的相对位置在y方向上一致,且第一连接件对支撑件221的固定更加稳固,有利于保证承载工件的安全和稳定性,避免设计为滑槽结构导致支撑件221在z方向上发生滑动。具体而言,第一连接件可以选用螺钉或销钉,螺钉和销钉属于常规部件,方便采购且成本低。优选地,由于本实施例的工件为穿戴手表类电子产品的圆形玻璃盖板,圆形玻璃盖板的直径范围为20mm~60mm,因此,相邻两个第一安装孔2121之间的中心距优选为5mm,使支撑件221在z方向上的位置能够根据圆形玻璃盖板的直径变化在较合理的范围内调整。

[0092]

如图4所示,作为一种优选方案,为了方便操作者对支撑件221的安装和定位,承载支架21靠近支撑件221的一侧沿多个第一安装孔2121周向环设有第一限位槽2125,同时,第一限位槽2125能够避免安装时支撑件221随第一连接件的旋转而发生转动。

[0093]

如图3和图4所示,作为一种优选方案,本实施例中承载支架21上对应一个限位件231的位置沿y方向间隔开设有多个第二安装孔2124,第二连接件能够穿过任意第二安装孔2124并固定于对应的限位件231上。操作者通过第二连接件将限位件231固定在承载支架21不同的位置上,实现调节两个限位件231的相对位置的效果,使承载组件能够承载不同直径的工件,有利于提高抛光装置100的适用范围。具体而言,第二连接件可以选用螺钉或销钉,螺钉和销钉属于常规部件,方便采购且成本低。在其他实施例中,操作者也可以将承载支架21上对应两个限位件231的对应位置都沿y方向间隔开设有多个第二安装孔2124,即两个限位件231均能相对承载支架21向彼此靠近或者远离的方向移动,以实现调节两个限位件231的相对位置的效果。

[0094]

更优地,如图3所示,承载支架21上未设置第二安装孔2124的限位件231对应的位置开设有沿y方向延伸的条形槽2122,第三连接件能穿过条形槽2122并固定于对应的限位件231上,且第三连接件能沿条形槽2122的槽壁滑动,从而使该限位件231的位置可以任意调整,扩大了两个限位件231相对位置调节的灵活性和调节范围,提高承载组件承载工件的

通用性。在其他实施例中,操作者也可以在承载支架21对应两个限位件231的位置都开设有沿y方向延伸的条形槽2122,有利于保证两个限位件231相对位置调节的灵活性。

[0095]

如图4所示,为了方便操作者安装和调整限位件231的位置,承载支架21靠近限位件231的一侧沿y方向开设有第二限位槽2123,在第二安装孔2124的外周和条形槽2122的外周均环设有第二限位槽2123,第二限位槽2123能够避免限位件231安装过程中发生转动,起到对限位件231进行限位的作用。

[0096]

现结合图5对支撑件221的结构进行说明。

[0097]

如图5所示,支撑件221包括本体2211,本体2211上设置有承载工件的容置槽2212,通过将工件卡接在容置槽2212内,有利于保证承载组件稳定承载工件。更进一步地,支撑件221还包括多个凸起2213,多个凸起2213沿本体2211的长度方向间隔设置于本体2211上,相邻两个凸起2213之间形成上述容置槽2212,从而提高支撑件221能够容纳工件的数量,有利于降低操作者上下料的频率。具体而言,本实施例中容置槽2212的数量优选为50个,实现每一组承载组件能够承载50个工件,减少操作者转移工件的频率,提高抛光装置100的工作效率。

[0098]

更优地,如图5所示,容置槽2212的截面形状为v形结构,v形结构的容置槽2212随深度增加,容置槽2212的宽度减小,转移系统4将工件放入容置槽2212内之后,容置槽2212的底部能够对工件起到卡接的作用,从而有利于提高承载组件对工件承载的稳定性。同时,v形结构的容置槽2212的侧壁对工件放入过程具有导向作用,使工件能够沿v形结构的侧壁落入容置槽2212底部,避免工件与承载组件发生摩擦而导致工件磨损。

[0099]

作为一种优选方案,限位件231的结构与支撑件221相同,本实施例不再赘述。可以理解的是,如图3和图5所示,限位件231上的容置槽2212和支撑件221上的容置槽2212一一对应设置,对应的多个容置槽2212位于同一竖直平面内,以实现对工件的稳定承载。

[0100]

进一步地,限位件231和支撑件221的本体2211优选选用不锈钢材质,不锈钢具有强度高的特点,有利于为工件提供稳定的承载,保证第一载台201的安全性。凸起2213结构优选铁氟龙材质,凸起2213结构通过第四连接件固定在本体2211上,铁氟龙具备耐磨损、不粘附和摩擦系数低的优点,有效避免限位件231和支撑件221的侧壁对工件的磨损。具体而言,第四连接件优先选用螺钉等常规部件,螺钉具有容易采购且成本低的优点。

[0101]

作为一种优选方案,如图4和图6所示,第一载台201还包括限位杆241,限位杆241沿x方向延伸,且限位杆241的两端固定在载台架24上,承载支架21底部相应位置开设有安装槽2126,安装槽2126用于容纳限位杆241,从而提高承载组件安装过程的精确性。具体而言,操作者根据承载组件的数量,在载台架24上设置多个限位杆241,每个承载组件均对应设置在至少一个限位杆241上,有利于提高操作者的安装效率,且保证第一载台201上每个承载组件位置的确定性,进而提高转移系统4抓取和放置工件的位置的精确性。

[0102]

更优地,如图4和图6所示,每组承载组件的承载支架21上开设有u型槽2127,方便操作者在安装承载组件时分辨安装方向,进一步提高操作者组装效率,且避免操作者操作失误。

[0103]

可以理解的是,第二载台202的具体结构与第一载台201的具体结构相同,本实施例对第二载台202的具体结构不作多余叙述。

[0104]

现结合图7~图12对抛光系统的结构进行说明。

[0105]

作为一种优选方案,如图7和图10所示,抛光系统包括抛光机构3和送料机构5,抛光机构3包括抛光组件31和抛光驱动组件32,抛光驱动组件32能够驱动抛光组件31旋转,送料机构5能够承载工件靠近抛光机构3,以使抛光组件31对工件进行打磨,该结构简单,有利于降低抛光装置100成本。

[0106]

现结合图7~图10对抛光机构3的结构进行说明。

[0107]

具体而言,如图8所示,抛光驱动组件32包括抛光主动轮321、抛光皮带323、两个抛光从动轮322以及抛光驱动件324,每个抛光从动轮322与一个抛光组件31同轴连接,两个抛光从动轮322沿y方向间隔设置且与架体1枢接,抛光皮带323绕设于抛光主动轮321和对应的两个抛光从动轮322上,抛光驱动件324的输出端与抛光主动轮321连接,抛光驱动件324能够驱动抛光主动轮321转动,再通过抛光皮带323的移动带动两个抛光从动轮322转动,从而实现两个抛光组件31的转动。通过一个抛光驱动件324驱动两个抛光组件31同步转动,简化抛光驱动组件32结构,降低抛光驱动件324的数量,有利于降低抛光装置100成本。

[0108]

作为一种优选方案,如图8所示,抛光驱动组件32数量为两组,两组抛光驱动组件32沿y方向间隔设置。两组抛光驱动组件32能够带动四个抛光组件31转动,使抛光装置100能够同时对四个工件抛光,有效的提高抛光装置100的工作效率。在其他实施例中,抛光驱动组件32的数量可以设置三组、四组或更多,本实施例对此不作限定。

[0109]

更优地,如图9和图10所示,抛光组件31包括抛光轮311,本实施例中的工件的外周具有呈c角锥面的待抛光面,为了针对这类抛光面进行抛光,抛光轮311上设置有向内呈锥度凹陷形成的抛光锥面3111,抛光锥面3111的角度与工件的c角锥面的角度相同,抛光时,工件的待抛光面能够伸入至抛光轮311内并与抛光锥面3111抵接,且抛光锥面3111不会与工件的其他表面发生接触,有效的避免对其他表面的破坏。当工件直径发生变化时,工件能够与不同深度的抛光锥面3111相抵接,仍然能够保证对工件的稳定抛光,且抛光轮311不会接触工件的其他表面。可选地,抛光轮311可拆卸连接于抛光驱动组件32的输出端,当工件的c角的角度发生变化时,可以更换为对应的抛光轮311进行抛光。

[0110]

作为一种优选方案,如图10所示,由于本实施例中的工件材质为玻璃,硬度较小,为了能够实现对玻璃抛光且达到镜面的效果,抛光组件31还包括抛光皮312,抛光皮312设置在抛光锥面3111上,使抛光皮312能够与工件的待抛光面接触,使其达到光亮平整且无瑕疵的镜面效果,有效保证抛光装置100的抛光质量。

[0111]

更优地,如图10所示,抛光机构3还包括冷却组件33,冷却组件33用于为抛光组件31提供抛光液,同时对抛光轮311降温冷却,抛光液有利于保证抛光质量且提高抛光组件33的抛光效率,同时抛光液能够避免抛光皮312与工件抛光研磨过程中温度升高,避免温度影响工件的抛光效果。进一步地,冷却组件33包括喷淋管和回收槽,喷淋管和回收槽相连通,每个喷淋管对应一个抛光轮311,回收槽位于抛光组件31的下方,喷淋管从回收槽中吸入抛光液并将抛光液喷淋至抛光轮311的表面进行降温。回收槽能够回收从抛光轮311上流下来的抛光液,用于再次应用。由于抛光液具有较大摩擦力,抛光液对抛光装置100其他零件具有损害,为了避免抛光液飞溅至抛光装置100其他零件的表面,抛光机构3还包括保护罩,将抛光组件31和喷淋管罩设在内,从而避免抛光液飞溅,且有利于提高抛光液的回收率,节约成本。

[0112]

现结合图11~图12对送料机构5的结构进行说明。

[0113]

如图11~图12所示,送料机构5包括送料组件51和进给驱动件53,送料组件51用于吸附工件,进给驱动件53设置在架体1上,进给驱动件53的输出端与送料组件51连接,以驱动送料组件51靠近或远离抛光组件31,实现工件与抛光组件31的自动送料,从而提高抛光系统的自动化。工作时,当转移系统4将工件放置在送料组件51上时,进给驱动件53驱动送料组件51将工件送至抛光轮311的抛光锥面3111上,并使工件的c角锥面与抛光锥面3111抵接,进行抛光。抛光轮311完成抛光后,进给驱动件53驱动送料组件51远离抛光轮311,并由转移系统4将工件取走再放置新的工件进行抛光,这一过程将送料机构5、抛光机构3和转移系统4的工作过程结合紧密,有效提高抛光装置100的工作效率。

[0114]

进一步地,如图11和图12所示,送料机构5还包括进给旋转驱动件52,进给旋转驱动件52与送料组件51通过皮带组件连接且进给旋转驱动件52能够驱动送料组件51低速转动,送料组件51的转动方向与抛光组件31的转动方向相反,从而提高抛光系统的抛光效率。

[0115]

具体而言,如图11和图12所示,送料组件51包括送料底座515、吸附件511、中心轴512、套筒513、安装板516以及转轴514,转轴514设置在送料底座515上,转轴514沿y方向延伸设置且与套筒513枢接,从而使套筒513能够绕该转轴514的轴线转动,中心轴512的一端穿过安装板516,并与进给旋转驱动件52的输出端连接,另一端穿过套筒513并与吸附件511连接,吸附件511用于吸附工件。当工件的中心轴线与抛光轮311的中心轴线发生偏转时,当送料机构5将工件送入抛光轮311的抛光锥面3111上时,由于吸附件511能够随工件与抛光轮311的相对位置调整而发生绕转轴514的上下小幅度转动,从而实现工件与抛光轮311的中心对正。

[0116]

更优地,为了使吸附件511仅在一定范围内转动,送料组件51还包括弹性件,设置在套筒513与送料底座515之间,使套筒513只能在弹性件的弹性范围内转动,从而保证送料组件51与转移系统4之间转移工件的精度。

[0117]

为了提高工件与抛光轮311中心对正的精度,更优地,如图12所示,送料机构5还包括对位组件54,对位组件54设置在抛光组件31和送料组件51之间,对位组件54用于使抛光组件31和送料组件51的中心对正,从而避免送料组件51吸附出现偏差而影响抛光精度。

[0118]

作为一种优选方案,如图12所示,对位组件54包括对位件541以及对位驱动件542,对位件541上开设有对位槽,对位槽的槽壁能够与送料组件51的外壁相贴合,对位驱动件542用于驱动对位件541沿z方向运动。当需要对位组件54进行对位时,对位驱动件542驱动对位组件54到达预设位置,使工件和吸附件511外周能够与对位槽的槽壁相贴合,实现对位,当不需要对位时,对位驱动件542能够驱动对位组件54向下运动,避免对位组件54干涉送料组件51沿x方向的运动。

[0119]

具体而言,如图12所示,对位槽包括第一对位槽5411和第二对位槽5412,第一对位槽5411的槽壁用于与工件的外轮廓相贴合。第二对位槽5412的槽壁用于与吸附件511的外轮廓相贴合,有利于进一步提高对位件541的对位精度。

[0120]

现结合图13~图15对转移系统4的结构进行说明。

[0121]

如图13所示,转移系统4包括旋转运动机构42、z向运动机构43以及x向运动机构44,旋转运动机构42能够抓取工件,z向运动机构43的输出端与旋转运动机构42相连接,以驱动旋转运动机构42沿z方向运动,x向运动机构44与z向运动机构43的输出端相连接,以通过z向运动机构43驱动旋转运动机构42沿x方向运动。通过旋转运动机构42、z向运动机构43

以及x向运动机构44的配合运动,转移系统4能够将工件在载台2和抛光系统之间转移,实现自动化运动,有效地提高抛光装置100的生产效率,且减少人工成本。

[0122]

如图13所示,转移系统4还包括第一安装架41,旋转运动机构42设置在第一安装架41上,旋转运动机构42包括第一驱动件421和抓取组件425,抓取组件425包括多个抓取件4252,多个抓取件4252环设在第一驱动件421的输出端的周围,每个抓取件4252都能够抓取工件,第一驱动件421能够驱动抓取组件425绕第一轴线旋转运动。旋转运动机构42能够实现抓取组件425交替抓取工件进行换料,有助于提高抛光装置100的工作效率。在本实施例中,第一轴线与x方向平行。

[0123]

具体而言,如图13所示,本实施例中抓取组件425包括两个抓取件4252。工作时,旋转运动机构42能够利用两个抓取件4252分别抓取未抛光的工件和已抛光的工件,首先由其中一个抓取件4252抓取送料组件51上已完成抛光的工件,然后旋转一定角度,将另一个抓取件4252上的未抛光的工件转移到送料组件51上,从而实现z向运动机构43以及x向运动机构44的一次运动,配合旋转运动机构42的旋转,快速完成对送料组件51的换料动作。在抛光系统进行抛光的过程中,转移系统4将从送料组件51上抓取的已抛光的工件转移至下料位的承载组件上进行插架,然后从上料位抓取未抛光的工件,最后转移系统4回到待位处等待抛光机构3完成抛光之后再重复上述动作。本实施例通过旋转运动机构42设置多个抓取件4252实现一次运动能够完成换料、插架和取料的动作,大幅度提高转移系统4的生产效率。

[0124]

更具体地,如图13所示,旋转运动机构42还包括第一主动轮422、第一从动轮423和第一皮带424,第一主动轮422与第一驱动件421的输出端连接,第一从动轮423与第一主动轮422共同张紧第一皮带424,多个抓取件4252均与第一从动轮423相连接。第一从动轮423与第一主动轮422利用第一皮带424传动连接,使第一驱动件421驱动距离的传输不受距离限制,有利于简化旋转运动机构42的结构。具体而言,第一驱动件421优选选用伺服电机,伺服电机具有较好的控制精度和高速性能,有利于提高换料的速度,同时伺服电机的低速运动平稳。示例性地,第一皮带424优选为同步带,同步带是一种啮合传动,且同步带作无滑动的同步传动,故有较高的传动效率,一般可达0.98。同步带可以实现在较大行程上传输动力,且同步带与三角带相比,具有明显的节能效果。优选地,本实施例中的第一驱动件421能够驱动抓取组件425进行0

°

和180

°

旋转,实现两个抓取件4252位置的交换。

[0125]

进一步地,第一从动轮423包括多个平行且间隔设置的中间轮和两个侧轮,两个侧轮位于多个中间轮的两侧,每个中间轮均包括两个同轴设置的分轮;第一皮带424的数量为多个,多个中间轮和两个侧轮通过多个第一皮带424同步转动。

[0126]

具体而言,如图13所示,在本实施例中,第一从动轮423包括两个中间轮和两个侧轮,两个中间轮平行且间隔设置,两个侧轮分别位于两个中间轮的两侧,为方便叙述,两个中间轮从左到右分别为第二轮和第三轮,两个侧轮从左到右分别为第一轮和第四轮,第一皮带424的数量为三个,第二轮包括两个同轴设置的第一分轮,第三轮包括两个同轴设置的第二分轮,其中一个第一分轮、其中一个第二分轮与第一主动轮422共同张紧一个第一皮带424,第一轮和另一个第一分轮共同张紧一个第一皮带424,另一个第二分轮和第四轮共同张紧一个第一皮带424。当第一驱动件421工作时,能够驱动第一主动轮422旋转,从而带动与第一主动轮422传动连接的第一分轮和第二分轮的转动,进而再通过另外两条第一皮带424实现第一轮和第四轮的转动,以实现与第一轮、第二轮、第三轮和第四轮对应的抓取组

件425的转动。采用这种设置,可以实现利用一个第一驱动件421同时驱动多个抓取组件425的转动,提高第一驱动件421输出能量的利用率。旋转运动机构42与z向运动机构43和x向运动机构44配合运动,实现转移系统4每次运动能够同时对4个工件进行取料、插架以及换料,有效的提高抛光装置100的工作效率。当然,第一从动轮423的数量、第一皮带424的数量以及第一主动轮422、第一从动轮423和第一皮带424之间的连接关系可以根据实际抛光需求进行调整,本实施例对此不作限定。

[0127]

作为一种优选方案,如图13所示,每个抓取组件425包括固定座4251,固定座4251与第一从动轮423连接,多个抓取件4252沿固定座4251的周向间隔设置于固定座4251上,第一从动轮423通过带动固定座4251旋转实现对多个抓取件4252的位置更换,结构简单。

[0128]

更优地,如图15所示,z向运动机构43包括第三安装架431、z向丝杠螺母结构、第二驱动件434以及第一导向杆435,z向丝杠螺母结构包括z向丝杠432和套设在z向丝杠432外周的z向螺母433,z向丝杠432沿z方向延伸,z向螺母433设置在第一安装架41上,第二驱动件434设置在第三安装架431上,且其输出端与z向丝杠432的一端连接,第一导向杆435固定于第三安装架431上,且穿设于第一安装架41并能沿第一安装架41上下滑动。

[0129]

本实施例通过z向丝杠螺母结构能够将第二驱动件434的转动转换为第一安装架41沿z方向的直线运动。z向丝杠螺母结构具有传动效率高、定位精度高、重复定位精度高以及使用寿命长等多重优点。具体而言,第二驱动件434优选为伺服电机,伺服电机具有较好的控制精度和高速性能,有利于第一安装架41在z方向上快速运动。第一导向杆435能够避免第一安装架41发生转动,且对第一安装架41的运动起到导向的作用。

[0130]

更优地,如图14所示,第一导向杆435的数量为两个,两个第一导向杆435对称设置于z向丝杠432的两侧。两个第一导向杆435有利于保证第一安装架41在z方向运动的稳定性。

[0131]

进一步地,如图15所示,转移系统4还包括第四安装架441和x向运动组件,x向运动组件设置在第四安装架441上,且x向运动组件的输出端与第三安装架431相连接,x向运动组件能够驱动第一安装架41沿x方向运动,从而实现x运动组件能够带动旋转运动机构42在x方向运动,实现抓取组件425在载台2和抛光系统之间转移工件。

[0132]

具体而言,如图15所示,x向运动组件包括第三驱动件442、第二主动轮443、第二从动轮444、第二皮带445以及固定件446,第三驱动件442设置在第四安装架441上,第二主动轮443设置在第四安装架441上,第二主动轮443与第三驱动件442的输出端连接,第二从动轮444设置在第四安装架441上,第二主动轮443和第二主动轮443共同张紧第二皮带445,第二皮带445沿x方向延伸,第一安装架41通过固定件446固定在第二皮带445上,实现第三驱动件442能够驱动第一安装架41在x方向运动。第二主动轮443和第二从动轮444通过第二皮带445传动连接,实现第三驱动件442驱动距离的远距离传输,且第三驱动件442的与第二皮带445的运动方向相垂直,有利于节约x向运动组件占用的空间。示例性地,第三驱动件442优选为伺服电机和减速电机的配合,通过减速电机增大伺服电机的扭矩,使伺服电机的输出功率增大,能够避免选用功率较大的伺服电机,从而降低伺服电机的成本。同时,减速电机在传动中有保护伺服电机的作用,运行中减速电机承受较大扭矩,过载时传递到伺服电机的只有过载量除以减速比的数值,若直接由伺服电机承担可能会引起伺服电机的损坏。示例性的,第二皮带445优选为同步带,同步带作无滑动的同步传动,故有较高的传动效率,

一般可达0.98。同步带可以实现在较大行程上传输动力。

[0133]

作为一种优选方案,如图15所示,x向运动机构44还包括第二导向组件,第二导向组件能够为第一安装架41相对第四安装架441的运动导向。本实施例中,第一安装架41在x方向的运动距离较大,通过第二导向组件对其运动过程进行导向,有利于避免第一安装架41的运动轨迹发生扭转而影响抓取组件425抓取工件的精度。

[0134]

具体而言,如图15所示,第二导向组件包括第二导向杆447和第一滑块448,第二导向杆447设置在第四安装架441上,第一滑块448设置在第三安装架431上,第一滑块448与第二导向杆447滑动配合,第二导向杆447能够在x方向的较大距离上延伸,有利于保证第二导向组件的导向精度。

[0135]

进一步地,如图15所示,第二导向组件还包括限位套件449,第二导向杆447的两端套设有限位套件449,限位套件449用于约束第一安装架41沿x方向运动的极限位置,避免第一安装架41运动到第二导向杆447两端位置时与架体1的距离太近,避免旋转运动机构42与架体1发生碰撞的情况。同时,限位套件449优选为柔性材料,避免第一滑块448与限位套件449刚性碰撞而发生损坏,有利于保证第一滑块448的使用寿命。

[0136]

现结合图11对y向运动机构6的结构进行说明。

[0137]

作为一种优选方案,如图11所示,抛光装置100还包括y向运动机构6,载台2设置在y向运动机构6的输出端,y向运动机构6能够驱动载台2沿y方向运动。通过y向运动机构6驱动载台2在y方向运动,与转移系统4的x方向和z方向的运动结合,提高抓取组件425抓取工件的精确性和灵活性。同时,将y向运动机构6设置在架体1上,有助于简化转移系统4的结构。

[0138]

如图11所示,具体地,y向运动机构6包括y向安装架61、y向驱动件62以及y向丝杠螺母组件63,y向安装架61用于承载载台2,y向驱动件62设置在架体1上,丝杠螺母组件63包括y向丝杠和套设在y向丝杠外的y向螺母,y向丝杠沿y方向延伸并与架体1枢接,y向螺母设置在y向安装架61上。通过丝杠螺母组件63将y向驱动件62的转动运动转化为载台2沿y方向直线运动,且丝杠螺母组件63具有较高的精度,有利于保证抓取组件425能够精确抓取工件。

[0139]

更优地,如图11所示,y向运动机构6还包括第三导向组件64,第三导向组件64包括导轨641和第二滑块642,导轨641沿y方向设置在架体1上,第二滑块642设置在载台2上,且第二滑块642与导轨641滑动配合,从而为载台2的运动提供导向,避免载台2运动过程发生扭转而影响抓取组件425抓取工件的精度。

[0140]

如图11所示,抛光装置100还包括多个滚动底脚7,多个滚动底脚7间隔且均匀设置在抛光装置100的底部,当操作者需要将抛光装置100移动到其他位置时,利用滚动底脚7的滚动运动使抛光装置100移动,方便操作者将该抛光装置100移动到任意位置,且节约移动时间。

[0141]

更优地,如图11所示,抛光装置100还包括多个固定脚杯8,多个固定脚杯8设置在抛光装置100的底部,当抛光装置100放置在固定位置后,通过调节固定脚杯8,使其对抛光装置100整体起到支撑固定作用,提高抛光装置100工作过程的稳定性。具体而言,固定脚杯8至少设置4个,4个固定脚杯8分别位于抛光装置100底部的四角位置,从而能够为抛光装置100提供稳定支撑。

[0142]

本实施例的具体工作过程如下:

[0143]

如图1和图13~图15所示,首先,第三驱动件442驱动第一安装架41沿x方向运动至上料位的上方,第二驱动件434驱动第一安装架41带动旋转运动机构42向下运动,使位于下方的四个抓取件4252能够同时抓取工件,然后第二驱动件434驱动第一安装架41带动旋转运动机构42向上运动,第三驱动件442驱动第一安装架41沿x方向运动至送料组件51的上方,将工件转移至送料组件51上,然后第二驱动件434和第三驱动件442再重复上述取料动作,使四个抓取组件425都抓取工件,然后回到待机位置。

[0144]

如图12所示,在上述转移系统4第二次抓取工件的过程中,送料机构5的四个进给驱动件53启动,驱动四组送料组件51运动至对位件541的上方,对位驱动件542驱动对位件541沿z方向运动至预设位置并与送料组件51的外周接触,使第一对位槽5411的槽壁能够与工件外周相贴合,第二对位槽5412的槽壁能够与送料组件51的外周相贴合,进给驱动件53继续驱动送料组件51将工件送入抛光轮311的抛光锥面3111上,并与抛光皮312接触。然后启动进给旋转驱动件52驱动送料组件51转动,同时启动抛光驱动件324驱动抛光组件31转动,抛光轮311随之转动并开始抛光,冷却组件33向抛光锥面3111上喷淋抛光液。

[0145]

如图13~图15所示,抛光组件31完成抛光后,进给驱动件53驱动送料组件51远离抛光组件31,转移系统4驱动抓取组件425运动至送料组件51上方,第一驱动件421驱动抓取组件425旋转180

°

,使未抓取工件的抓取件4252抓取已抛光的工件,然后第一驱动件421再驱动抓取组件425旋转180

°

,将未抛光的工件转移至送料组件51上方。然后转移系统4将已抛光的工件插架到下料位的承载空间内,同时再到上料位抓取未抛光的工件。

[0146]

当上料位上面的所有未抛光的工件完成抛光后,再将载台2旋转180

°

,以互换第一载台201和第二载台202相对架体1的位置,即第一载台201位于第二载台202的左边,此时完成一面抛光的工件恰好位于上料位。

[0147]

重复上述操作,实现抛光装置100的自动化运动。

[0148]

注意,以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施方式的限制,上述实施方式和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型的要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。