1.本发明涉及一种通过电磁感应加热导电体的感应器。本发明还涉及感应器的维护方法。

2.发明背景

3.已知的是,在冶金和钢铁工业中,主要使用利用感应系统的快速加热装置来执行正在加工的金属元件(例如棒材、坯料或方坯)的加热步骤。

4.众所周知,感应加热利用电磁感应原理、通过焦耳效应来加热导电材料。

5.感应炉是熟知的,其包括容纳体,在容纳体内有线圈,线圈由适当频率的交流电供电。线圈可以由缠绕成螺旋形的管组成,该管可以与冷却系统相关联,并且在线圈中循环的交流电流产生交变磁场,该交变磁场又在受该磁场影响的导电金属材料中产生感应电流。

6.也已知感应加热模式可提供纵向流动感应或横向流动感应。

7.在已知的感应炉中,线圈通常嵌入绝缘材料中,该绝缘材料通常是耐火材料,诸如例如耐火水泥。

8.绝缘材料的存在用于对线圈进行热保护,并且防止高温下的坯料或方坯(可能是炽热的)损坏线圈。

9.当经受高频交流电通过时,绝缘材料还起到隔音和阻尼线圈的螺旋所经受的振动的作用。

10.还已知的是,绝缘材料起到线圈的机械保护作用,保护线圈免受传输中通过感应器的坯料或方坯的可能的撞击或冲击。

11.现有技术中已知的感应器还可以提供前隔板或前端面,例如金属的,并且一般为铜。

12.这些端面用作将坯料或方坯插入感应器的引导件,并且还可以保护绝缘材料免受坯料或方坯的端部在入口或出口处的意外冲击。

13.已知这些现有技术的感应器被制成整块,即绝缘材料、线圈和端面附接在一起成为一体。

14.特别地,整块感应器的生产提供了将线圈和这些端面插入定心模具中,随后在定心模具中浇铸绝缘材料。

15.一旦绝缘材料固化,整块件就定位在容纳体中,容纳体通常由聚酯玻璃(例如gpo3)制成。

16.在操作循环期间,由于每次被加热的坯料连续通过,绝缘材料经受反复的温度变化。

17.温度的这些变化导致在绝缘材料中形成裂缝,因此绝缘材料容易磨损。

18.在现有技术中,绝缘材料的这种磨损可能由正被加工的坯料的冲击而进一步加速,在最坏的情况下可能导致坯料在运输通道内卡住或甚至熔化。

19.此外,当高频交流电流通过线圈时,线圈的振动可进一步加速绝缘材料的磨损。

20.由于这些缺点以及其它缺点,在一定数量的操作循环之后,已知的整块感应器需

要对绝缘材料进行修复。

21.维护和修复操作非常繁琐,因为这些操作需要将该感应器从处理设备移除并将其运送到专用设备,在这里,如果可能,移除绝缘材料并回收线圈,然后进行新的绝缘材料浇铸并添加新端面。

22.此外,在已知的解决方案中,在线圈中出现问题或故障的情况下,必须更换整个整块感应器,因为除非嵌入该感应器的耐火材料破裂,否则无法接近螺旋。

23.还已知的是,在对绝缘材料进行修复之后,需要干燥周期和操作,才能在处理设备中再次使用感应器,进一步增加了维护成本和时间。

24.由于这些极其繁琐的操作,在某些情况下,感应器从生产线拆卸到重新组装可能需要很长时间。

25.文献us 4,532,398描述了一种感应器,该感应器包括线圈、外部壳体和用于待加热件的内部穿过通道。最靠近线圈的外部壳体区域由一层围绕线圈铸造的弹性复合材料组成,在其外部有水泥壳体。线圈内有耐火内衬,其可以制成预制陶瓷管道。在us 4,532,398中所述的解决方案不允许直接在生产设备中更换耐火内衬或对其进行维护操作。

26.在例如fr

‑

a

‑

2495752、us

‑

a

‑

2018/359816、us

‑

a

‑

5425048和us

‑

a

‑

2006/000826中描述了其他的已知感应器。这些感应器具有上文所述的缺点。

27.因此,需要开发能够克服或至少限制现有技术的缺点的新感应器。

28.本发明的一个目的是开发一种感应器,该感应器在时间方面和成本方面需要便于维护操作。

29.本发明的另一个目的是开发一种感应器,该感应器需要的维护操作可以在将感应器留在生产设备中的同时进行,从而降低与运输到特定设备的相关的成本。

30.本发明的另一个目的是提高感应器的使用寿命。

31.本发明的另一目的是提供一种感应器,该感应器允许维护操作也在线圈上并且直接在生产设备中进行,以防止其可能的故障。

32.申请人设计、测试和实施本发明以克服现有技术的缺点并获得这些以及其他目的和优点。

技术实现要素:

33.本发明在独立权利要求中阐述和表征,而从属权利要求描述本发明的其它特征或主要发明构思的变型。

34.本发明涉及通过电磁感应来加热导电体的感应器的实施例。

35.本发明可特别涉及用于金属制品的感应器,该金属制品例如通过铸造获得,并且可能经受后续处理,例如坯料或坯块。

36.在一些实施例中,感应器包括容纳体,感应体容纳在容纳体内,容纳体具有管状形状,限定传输通道,在使用期间,使导电体或待加热的金属制品穿过该传输通道。

37.感应体包括线圈,该线圈构造成在感应体内产生交变磁场,该交变磁场适于加热穿过其的金属制品。

38.感应体的内表面或线圈的螺旋的内表面限定容纳座,容纳座布置成通过感应体的纵向方向。

39.在一些实施例中,感应器还包括绝缘体,该绝缘体具有管状形状和中空的内部,该绝缘体适合于线圈的热隔离。

40.根据本发明的一个方面,绝缘体被构造成插入容纳座中以及从容纳座中取出,使得绝缘体可以被更换,或允许接近其周围的线圈。

41.有利地,这允许在绝缘体达到磨损或无效率状态时移除和修复绝缘体,而不必移除整个感应器。

42.绝缘体的内表面限定了适于在使用期间导电体通过的传输通道。

43.根据另外的实施例,感应器还包括前封头和后封头,前封头和后封头定位在感应器的相应的相对端面上,并且设置有与传输通道一致且对准的孔。封头是可移除的,并且被构造成被组装和拆卸以允许将绝缘体插入容纳座/从容纳座中移除。

44.根据一些实施例,可以存在间隙,其在相对于该传输通道的轴线的径向方向上以及在相对于该传输通道的轴线的纵向或轴向方向上,将绝缘体与感应器的其它部件(例如,感应体)分隔开。

45.在一些实施例中,在这些空隙中的一个或多个中存在插入装置,该插入装置对感应器的各种部件(特别是感应体和绝缘体)起到热隔离和/或使其免受纵向和/或径向的冲击、振动或应力的影响的机械保护作用。

46.在本发明的一些实施例中,可以根据需要将绝缘体和插入装置插入到感应器中和从感应器中取出,或从容纳体中取出。

47.根据一些实施例,线圈被构造为是从感应器的容纳体可移除的。

48.根据可能的实施例,线圈和绝缘体设置有相应的热和机械联接装置,该热和机械联接装置允许可移除式的相互联接,并限定待插入感应器本体和/或从感应器本体移除的可整体处理的组件。

49.因此,有利地,本发明的感应器可以在现场完全拆卸和修复,即,不需要将感应器从设备上完全移除,并将其发送到特定地点,以进行绝缘材料的维护和修复操作。

50.根据一些实施例,感应器本体包括至少部分可移除的上壁,以允许移除和/或插入由彼此联接的线圈和绝缘体限定的组件。

51.该解决方案允许进行维护操作而不必将感应器从生产线移开,从而显著减少了机器停机和移动方面的时间和成本,这在现有技术中的已知的感应器通常是需要的。

52.本发明还涉及用于维护上述类型的感应器的方法。

53.该方法包括以下步骤:

54.‑

通过从容纳体上移除前后封头来拆卸感应器;

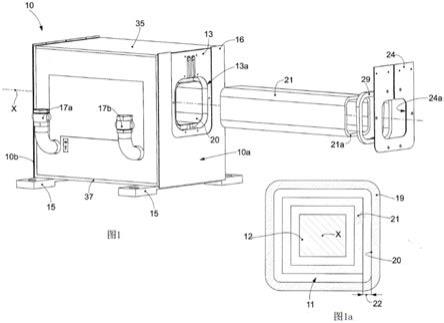

55.‑

从容纳体上至少移除绝缘体;

56.‑

执行对线圈维护操作,或更换绝缘体中的至少一个;

57.‑

通过将至少一个绝缘体重新插入容纳体来组装感应器;以及

58.‑

重新定位前封头和后封头,并将其附接到容纳体。

59.根据一些实施例,该方法可以提供,在拆卸感应器和移除封头之前关闭感应器,可以使感应器冷却,并且在重新定位封头之后将感应器重新打开。

60.在一些实施例中,拆卸步骤可以包括从容纳座仅取出绝缘体。

61.在一些实施例中,组装步骤包括将绝缘体插入容纳座中。

62.如果仅移除/插入绝缘体是足够的,则该方法提供在轴向方向上移动绝缘体,穿过容纳体的横向孔,从而以合适的方式移除和定位与容纳体相关联的封头。

63.在一些实施例中,至少一个维护操作包括用新的绝缘体替换绝缘体。

64.有利的是,本发明的维护方法因此允许在原地执行全部或大部分维护操作。

65.特别地,该方法允许在原地执行绝缘材料的修复操作,例如通过取出损坏的绝缘体并用新的绝缘体替换该绝缘体。

66.该特性允许克服现有技术的绝缘材料的维护和修复操作在成本和时间方面都非常繁琐的缺点。

67.该特性还允许在插入新感应器之前,绝缘材料的干燥操作的至少一部分直接在绝缘体上进行,进一步减少了维护时间。

68.在一些实施例中,还可以提供用合适的材料专门设计和制造的绝缘体,以便在插入容纳座之前不需要干燥操作。

69.根据另外的实施例,该维护方法提供了将线圈与插入其中的绝缘体一起移除,其中线圈和绝缘体与相应的热和机械联接装置联接,并限定了可整体处理的组件。

70.根据这些实施例,该方法提供通过容纳体的上孔移除线圈绝缘体组件。

71.以这种方式,可以对感应器进行维护,而不必将其从生产线移除。

附图说明

72.参考附图,从以下作为非限制性示例给出的一些实施例的描述,本发明的这些以及其他特征将变得明显,在附图中:

73.‑

图1是根据本发明的一些实施例的感应器的侧视图;

74.‑

图1a是根据本发明的一些实施例的坯料和感应器的部分的截面图;

75.‑

图2是根据本发明的一些实施例的感应器的正视图;

76.‑

图3是根据本发明的一些实施例的感应器的侧视图;

77.‑

图4是根据本发明的一些实施例的感应器的截面图;

78.‑

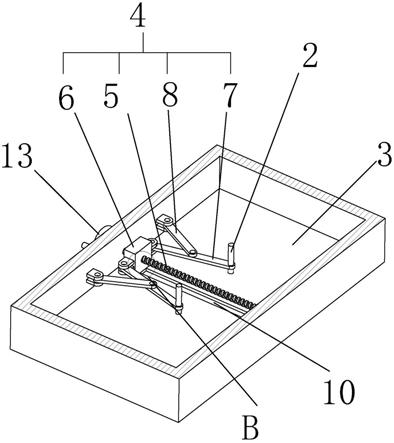

图4a、4b、4c是关于图4中的框的放大图,其示出了根据本发明的一些实施例的感应器的变型;

79.‑

图5是根据本发明的可能变型的感应器的两个部件的视图;以及

80.‑

图6是根据本发明的其他实施例的感应器的一些部件的分解图。

81.为了便于理解,在可能的情况下,使用相同的参考编号来标识附图中相同的公共元件。应当理解,一个实施例的元件和特征可以方便地合并到其他实施例而无需进一步说明。

具体实施方式

82.现在将详细参考本发明的各种实施例,附图中示出了其中的一个或多个示例。每个示例都是通过说明本发明的方式提供的,不应被理解为对本发明的限制。例如,作为一个实施例的一部分而示出或描述的特征可以在其他实施例上采用或与其他实施例相关联以产生另一实施例。应理解,本发明应包括所有这些修改和变型。

83.本发明的实施例涉及一种感应器10,该感应器10适于对传输中的导电金属体进行

感应加热。

84.感应器10包括穿过感应器制成的传输通道11,该传输通道11沿着传输轴线x延伸,并且在使用期间待加热的金属体在其中经过。

85.感应器10可以是适合于产生纵向磁流或横向磁流的类型。

86.例如,在参考图1描述的实施例中。感应器10可以是适于产生纵向流的类型,即,场线沿着传输轴线x平行于传输通道11的纵向伸展。

87.因此,可以使感应器10在纵向上定向,限定前端面10a和后端面10b,前端面10a在导电金属体进入感应器10的一侧,后端面10b在导电金属体离开感应器10的一侧,如通过图3中示例所示出的。

88.传输通道11具有诸如允许金属体通过的尺寸,即,传输通道11的横截面大于导电金属体的横截面。

89.在一些实施例中,本发明可以涉及用于坯料的感应器10,在这种情况下,导电金属体是坯料。

90.本发明还可以涉及方坯、棒材、锭或任何其它同等或类似的金属制品的处理。

91.作为解释,尽管坯料12不是感应器10的适当的部分,图1a示出了坯料12。

92.根据一些实施例,感应器10包括容纳体13,感应体19设置在容纳体13内,适于产生穿过其的电磁场。

93.根据一些实施例,感应体19包括线圈14。

94.在一些实施例中,线圈14由导电材料制成,并且构造成由适当频率(可能是高频)的交流电供电,并且在线圈14内产生电磁场。

95.在一些实施例中,线圈14由导电材料制成为中空管,冷却液体在该中空管内流动。

96.在一些实施例中,线圈14由导电材料制成为具有恒定截面的细长体。

97.在一些实施例中,线圈14的中间部分围绕传输通道11以螺旋状缠绕,从而限定多个螺旋14a,而两个终端部分14b、14c指向容纳体13的相应的孔13a、13b。

98.终端部分14b、14c各自具有用于与电源连接的终端14d、14e。

99.在一些实施例中,电源适于向线圈14提供交流电流,可能是高频的交流电流。

100.当电源被激活时,在线圈14内部产生交变感应磁场,并因此在传输通道11内部产生交变感应磁场,该交变感应磁场又在传输中的坯料12中感应出感应电流,从而通过焦耳效应产生热能。

101.在一些实施例中,可以设置用于将直流电转换为交流电的转换器。

102.根据一些实施例,线圈14可以连接到适于附接到容纳体13的凸缘或定位元件,以确保线圈14在容纳体13内稳定定位。

103.在参照图4所描述的实施例中,线圈14的中间部分可嵌入粘结材料18中,该粘结材料18通常但不限于耐火水泥。

104.粘结材料18起到使螺旋14a与在传输中的坯料所产生的热量进行热隔离的作用、当由高频交流电供电时对螺旋14a所经受的振动进行阻尼的作用、以及隔音作用。

105.因此,嵌入粘结材料18中的线圈14限定内部中空的感应体19,适于在其内部产生交变磁场。

106.根据可能的变型,例如参考图5所描述的变型,线圈14本身限定感应体19。

107.根据一些实施例,螺旋14a可以通过附接构件31彼此附接和夹紧。

108.根据一些实施例,附接构件31可包括杆32或其它长方形元件,其设置成与螺旋14a的面向外的表面接触,通过诸如螺钉、销等可移除的附接元件33附接至螺旋14a。

109.例如,可以提供两个或更多个杆(在所示出的情况中有四个杆),围绕线圈14彼此间隔开定位,以便保证螺旋14a在其整个周界上以及针对它们的整个伸展有牢固的相互定位。

110.根据该解决方案,线圈14不结合到耐火材料或水泥中。

111.该解决方案允许最小化混凝土部件,并因此最小化与它们相关的磨损问题,并因此增加感应器10的使用寿命。

112.根据另一实施例,线圈14可以通过用胶带和绝缘漆涂覆,或通过用耐热材料的树脂涂覆工艺来隔离。

113.在任何情况下,从线圈14的外侧可以看到螺旋14a,从而便于例如通过上孔36检查和验证感应器10的有源部分的状态。

114.这些实施例使得可以通过预测和/或防止由于绝缘故障或可能的过电流(其可能对连接在线圈14上游的转换器装置有危害)而引起的可能的电气故障来检查和可能地更换线圈14。

115.根据一些实施例,上孔36可以具有适于允许线圈14在竖直方向上穿过的通道截面。

116.感应体19的内表面或螺旋14a的内表面限定容纳座20,容纳座20经过感应器10的纵向伸展,并且其横截面大于传输通道11的横截面,如通过图1a和5中的示例所示出的。

117.在一些实施例中,容纳体13构造成在其内部容纳感应器10的不同部件以及感应体19,并且可以制成一体或制成彼此连接的多个元件。

118.容纳体13可以具有盒状形状,由前端面10a和后端面10b以及彼此面对设置并连接在两个端面10a、10b之间的相应侧壁34a、34b限定。

119.容纳体13还可以包括上壁35和下壁37。

120.在一些实施例中,容纳体13可包括适于将感应器10锚定到地面的锚定装置15。

121.在一些实施例中,为了热隔离和/或电隔离和/或隔音和/或保护的目的,容纳体13可以包括多个覆盖板16。

122.在一些实施例中,在容纳体13的内部有被构造成冷却线圈14的冷却系统17或冷却系统17的一部分,并且包括例如用于冷却液的回路、管道、一个或多个入口阀17a和一个或多个排放阀17b。

123.在一些实施例中,容纳体13在两个相对的端面10a、10b上具有两个与容纳座20一致的孔13a、13b。

124.根据一些实施例,根据本发明的感应器10包括绝缘体21,该绝缘体21内部中空并且适于插入到感应体19的或线圈14的容纳座20中并适于从容纳座20取出,并且该绝缘体21的内表面限定传输通道11的壁。

125.在例如参照图1、1a、5和6所描述的实施例中,绝缘体21可以构造成中空管状体,该中空管状体的外横截面小于容纳座20的横截面,而内横截面大于传输中的坯料12的横截面。

126.绝缘体21被制成单独的部件,与线圈14和感应体19分离,独立于线圈14和感应体19,并且能够插入由线圈14和感应体19限定的容纳座20中。

127.根据一些实施例,容纳体13的孔13a、13b的截面大于绝缘体21的外截面,以便允许绝缘体21在插入容纳座20或从容纳座20中取出时通过。

128.在由图4描述的实施例中,绝缘体21可以具有与容纳座20的纵向伸展一致的纵向伸展,以这样的方式,使其本身沿着感应体19的整个纵向伸展定位在传输中的坯料12和线圈14之间。

129.绝缘体21的前端21a和后端21b可以分别位于感应器10的前端面10a和后端面10b附近。

130.在一些实施例中,绝缘体21被构造用于感应体19的热隔离,例如以保护感应体19的线圈14免受在使用期间、在坯料12通过感应器10的运输期间产生的热量的影响。

131.在一些实施例中,绝缘体21由例如耐火水泥的耐火材料制成。

132.根据其他实施例,可以提供的是,绝缘体21由玄武岩材料制成,该玄武岩材料完全防水并且机械耐受。

133.玄武岩材料在任何温度下的不可渗透性使得由玄武岩材料制成的绝缘体21适于在安装后立即使用,而不需要进行长时间的干燥处理,或“干透”,通常当坯料12或一般金属制品的通道管由耐火水泥制成时,需要这种处理。

134.此外,玄武岩材料的使用允许感应器10甚至用在除鳞线(descaling line)附近,因为玄武岩材料自然地抵抗由坯料12携带到感应器10中的残余水。

135.将绝缘体21独立于线圈14移除的可能性意味着,在经过一定数量的工作循环之后,当绝缘材料损坏和磨损时,为了使感应器10重新运行,仅更换绝缘体21就足够了。

136.根据变型实施例,线圈14和绝缘体21设置有相应的热和机械联接装置,这些联接装置允许牢固但可拆卸的相互联接,从而限定可作为一体进行处理和移动的感应组件30。

137.与现有技术中的整块感应器相比,这些特性允许显著加快感应器10的维护时间,现有技术中,为了养护绝缘材料,必须从该处理设备上拆除感应器,并拆除由线圈和耐火水泥形成的整体。

138.由于在感应器10的维护操作期间不需要长时间停止设备,所以该特性还允许降低感应器10和使用感应器10的设备的维护成本。

139.在一些实施例中,绝缘体21的外壁可以在纵向伸展的任何区域中设置具有支撑和自定心功能的凸起、导向件、凸出部、凸缘。

140.根据图4b中所示的实施例,绝缘体21例如可以在终端上具有抵接凸缘21c,该抵接凸缘21c例如与前端面10a对应,构造成使其本身抵接在感应体19的端部上。

141.在一些实施例中,例如由图4c所描述,感应体19可以设置具有支撑和定心功能的凸起、导向件、凸出部、凸缘。

142.根据一些实施例,可以提供的是,粘结材料18被成形以限定与前端面10a对应的导向部分19c,该导向部分19c适于与绝缘体21配合以将绝缘体保持在适当位置。

143.根据一些实施例,感应器10包括设置在感应体19或线圈14和绝缘体21之间的插入装置23。

144.有利地,第一插入装置23可以由适于允许管状绝缘体21由于热效应而自由径向变

形且不干扰感应体19或可能铸入粘结材料18中的线圈14的材料制成。

145.第一插入装置23还可以构造成起到使感应体19热隔离的作用。

146.在一些实施例中,第一插入装置23还可适于吸收沿径向方向的机械应力(例如被供电时来自线圈14的螺旋14a的振动),该机械应力因此不会被释放到绝缘体21上。

147.在一些实施例中,第一插入装置23可以是绝缘织物。

148.根据参照图4a、4b、4c描述的实施例,第一插入装置23可以插入到径向间隙22中。

149.根据图4、4a、4b、4c中所示的实施例,径向间隙22沿着感应体19和绝缘体21的纵向伸展的一部分或整个伸展在容纳座20的内表面和绝缘体21的外表面之间延伸。

150.得益于径向间隙22,制成绝缘体21的材料不与感应体19和/或螺旋14a直接接触。

151.该特性意味着,螺旋14a由于热效应和/或高频磁场而受到的沿纵向方向的变形和/或振动不会直接影响绝缘体21。

152.这具有减少绝缘体21磨损和延长绝缘体21的使用寿命的效果,从而减少了维护操作的需要。

153.间隙22的存在,与插入装置23一起,允许吸收线圈14的机械应力和绝缘体21的机械应力。

154.根据本发明的感应器10还包括前封头24和后封头25,分别对应于容纳体13的相应孔13a、13b施加在前端面10a和后端面10b上。

155.封头24、25具有分别与绝缘体21的前端21a和后端21b对应的通道孔24a、25a。

156.在一些实施例中,通道孔24a、25a与传输通道11一致并对准,允许坯料12通过感应器10。

157.根据一些实施例,通道孔24a、25a的截面小于绝缘体21的内截面,以便保证绝缘体21正确定位在容纳体13内。

158.在一些实施例中,封头24、25由铜制成。

159.在一些实施例中,封头24、25具有合适的附接装置(例如用于附接螺钉或螺栓的孔),以容易地安装在容纳体13的相应端面10a、10b上和从容纳体13的相应端面10a、10b移除,以便允许绝缘体21插入容纳座20或从容纳座20中取出。

160.在一些实施例中,封头24、25对插入到感应器10中的绝缘体21起到保护和支撑的作用。

161.在图4、4a、4b、4c描述的实施例中,还设置了两个间隙,特别是前间隙27和后间隙28。

162.在一些实施例中,前间隙27在前封头24和绝缘体21的前端21a之间纵向延伸,而后间隙28在后封头25和绝缘体21的后端21b之间纵向延伸。

163.间隙27、28的存在允许保持绝缘体21与感应体19或线圈14对准,即使是在存在轴向和/或纵向热膨胀的情况。

164.间隙27、28还允许防止在绝缘体21纵向方向上的膨胀损坏封头24、25或容纳体13。

165.在由图4a、4c、4b描述的实施例中,前间隙27也可以在感应体19或线圈14的前端19a和前封头24之间延伸。

166.类似地,后间隙28也可以在感应体19的后端19b和后封头25之间延伸。

167.在这些实施例中,前间隙27和后间隙28允许保持感应体19在感应器10内的对准,

并且防止在感应体19的纵向方向上的膨胀损坏封头24、25或容纳体13。

168.在由图4a、4b、4c描述的实施例中,第二插入装置29设置在前间隙27和/或后间隙28中。

169.第二插入装置29可以由适于允许绝缘体21的轴向热膨胀同时保持与感应体19对准的材料制成。

170.根据一些实施例,第二插入装置29可以由耐火材料制成。

171.根据另外的实施例,第二插入装置29还可以被构造成吸收感应体19的机械应力或振动,例如来自绝缘体21和/或来自被供电时的线圈14的螺旋14a的机械应力或振动。

172.在由图1描述的实施例中,第二插入装置29可以具有与绝缘体21的和/或传输通道11的横截面一致的环形形状。

173.根据一些实施例,例如在图6中可见,容纳体13包括上孔36,上孔36具有适于允许线圈14通过的截面。

174.根据一些实施例,可以设置上壁35是可拆卸的,并且上孔36由相应端面10a、10b和侧壁34a、34b的上部边缘限定。

175.根据可能的变型,可以设置成上孔36在上壁35中制成,并且有适合于在感应器10的正常使用期间封闭上孔36的封闭装置。

176.本发明还涉及用于维护根据本发明的感应器10的方法。

177.该维护方法提供以下步骤:

178.‑

关闭感应器10;

179.‑

通过从容纳体13上移除前封头24和后封头25来拆卸感应器10;

180.‑

从容纳体13中至少移除绝缘体21;

181.‑

执行线圈14的维护操作或更换绝缘体21中的至少一个;

182.‑

通过将至少一个绝缘体21重新插入容纳体13中来重新组装感应器10,该绝缘体可以是之前取出的绝缘体21或新的绝缘体21;

183.‑

重新定位前封头24和后封头25并将它们附接到容纳体13;以及

184.‑

打开并重新启动感应器10。

185.在一些实施例中,该维护操作可以提供更换感应器10的所有部件或一些部件,诸如例如绝缘体21、第一插入装置23和/或第二插入装置29,而不需将感应器10从生产设备上移除。

186.在一些实施例中,维护操作包括用新的部件替换损坏的部件。

187.在一些实施例中,维护操作包括修复损坏的部件并将它们重新插入。

188.在一些实施例中,维护操作包括清洁部件或容纳座20上的在处理循环期间产生并留在感应器10的内壁和/或外壁上的炉渣。

189.在一些实施例中,维护操作包括对冷却系统17的维护操作,诸如例如更换冷却液体。

190.根据一些实施例,拆卸感应器10的步骤还包括以下步骤:

191.‑

移除封头24、25;

192.‑

移除第二插入装置29;

193.‑

从容纳座20取出绝缘体21;以及

194.‑

从容纳座20上移除第一插入装置23。

195.组装感应器10的步骤可以设置以下步骤:

196.‑

将第一插入装置23定位在容纳座20的内壁上;

197.‑

将绝缘体21插入容纳座20中;

198.‑

在绝缘体21的前部和/或后部和/或感应体19的前部和/或后部插入第二插入装置29;以及

199.‑

使用适当的附接装置将封头24、25附接到感应器10的容纳体13。

200.有利地,根据本发明的实施例的方法提供了可以直接在处理设备中原地拆卸和重新组装感应器10,而不必移除。

201.该特性的优点在于不必长时间停止系统以对感应器10进行维护操作。

202.根据另外的实施例,维护方法可提供将线圈14和插入其内的绝缘体21一起移除,其中线圈14和绝缘体21与相应的热和机械联接装置联接,并限定可整体处理的组件30。

203.根据一些实施例,该方法可以提供通过容纳体13的上孔36移除由线圈14和绝缘体21组成的组件30。

204.根据可能的解决方案,该方法可提供移除容纳体13的上壁35的至少一部分,或移除可能地设置在上壁上的封闭装置,以使上孔36易于进入。

205.根据另外的实施例,该方法还可以提供将线圈14保持在容纳体13内并通过上孔36对其执行检查操作。

206.根据一些实施例,该方法可以提供,在感应器10安装在生产线中的情况下,直接执行通过上孔36移除组件30或检查/维护线圈14中的至少一个。

207.在一些实施例中,提供了在绝缘体21可以在感应器10的高操作温度下使用之前对绝缘体21进行干燥。

208.有利地,根据本发明的一些实施例,可在绝缘体21插入感应器10之前执行干燥步骤。与整块感应器相比,该特性显著地简化了维护操作,因为仅绝缘体21可以干燥,而不是整个整块干燥。

209.此外,在一些实施例中,绝缘体21可以由用于感应器10中之前不需要干燥的材料制成。

210.此外,还有一个优点是感应器10的一个部件的磨损或损坏不需要更换整个感应器10,在成本方面明显节省。

211.显然,在不脱离本发明的领域和范围的情况下,可以前文所述的感应器10和方法进行部件修改和/或添加部件。

212.同样显然的是,虽然已经参考一些具体示例描述了本发明,但是本领域技术人员肯定能够获得感应器10和方法的许多其他等效形式,其具有如权利要求书中所阐述的特征,因此所有这些形式都在由此限定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。