一种减少al元素挥发的ti

‑

al基钛合金扁锭熔炼方法

技术领域

1.本发明涉及一种减少al元素挥发的ti

‑

al基钛合金扁锭熔炼方法,属于钛合金熔炼技术领域。

背景技术:

2.钛的化学活性高,熔点高,性能受到间隙杂质元素和熔炼工艺的影响,一般的熔炼方法难以生产出适合服役于航空航天、海洋工程以及其他工业的合金铸锭。电子束冷床炉熔炼钛合金时只需一次熔炼,能够解决工艺流程长、成本高、成材率低、成分偏析、组织不均匀和高低密度夹杂等问题,成为当前优质钛及钛合金铸锭不可替代的先进熔炼技术。

3.然而在实际电子束冷床熔炼过程中,由于处于高温高真空条件下,合金元素特别是al元素的挥发非常严重,al元素的挥发过程为:al元素从钛合金熔体内部迁移到钛合金熔体表面的过程;在钛合金熔体表面发生从液相转变为气相的气化反应的过程;挥发的al元素扩散到气相中去的过程,如图4所示;电子束冷床熔炼过程al元素挥发的主要影响因素是熔池的表面温度,可由改变扫描工艺参数进行调整;此外,需制定合理的布料方式以及时补充合金元素以减少al元素挥发。

技术实现要素:

4.本发明的目的在于提供一种减少al元素挥发的ti

‑

al基钛合金扁锭熔炼方法,具体包括以下步骤:(1)将所需熔炼的ti

‑

al基钛合金的合金成分设定为熔炼名义成分,根据所需熔炼的钛合金成分和重量进行组料;(2)把称量好的海绵钛混料均匀,然后把混匀的海绵钛和合金料进行烘烤;(3)先加入25~40%的海绵钛,再加入用单质铝箔包裹的合金料包,然后继续加入60~75%的海绵钛,压制成电极块;如果铝的添加量超过铝箔的量,多余的铝与合金混合用单质铝箔包裹。

5.(4)只用海绵钛压制电极块,不加入铝箔包裹的合金料包;(5)把加入合金料包的电极块焊接在一起,没有加入合金料包的电极块焊接在一起;(6)把焊接好的电极块按照顺序加入电子束冷床(eb)炉中进行熔炼:先加入带有合金料的电极块,然后再加入没有合金料包的电极块。

6.优选的,本发明步骤(2)中烘烤的条件为:温度为100

‑

200℃,烘烤时间为1.5~3h,烘烤的目的是为了排出海绵钛中含有的少量氯气和水分。

7.优选的,本发明步骤(3)和(4)制备的电极快的质量为100~200 kg。

8.优选的,本发明步骤(6)中熔炼条件为:熔炼速度为1000kg/h,熔炼温度为1900

‑

2100k。

9.在组料时要挑选成分相近,保存时间相近,产品等级相同的海绵钛。

10.本发明的原理:发明人发现前人用eb炉熔炼ti

‑

al基钛合金时,混完料不压制成块,以散料的形式进行熔炼,然后熔炼过程中由于al元素挥发较多,需要补加较多的铝豆,并且铸锭成分会有一定程度的不均匀;但是发明人发现通过改变布料方式,用单质铝箔包裹合金料,先加入25~40%的海绵钛,再加入单质铝箔包裹的合金料包,然后继续加入剩余的海绵钛,压制成块;在电子束冷床炉的料箱内排布电极块时,按照不同顺序进行布料,底部先加入含有铝箔包裹的合金料包的电极块,上部加入不含有合金料包的电极块,这样的布料方式在熔炼ti

‑

al基钛合金时可以有效减少al元素的挥发,提高合金成分均匀性。

11.本发明的有益效果:本发明通过改变传统的布料方式,即用单质铝箔包裹合金料,按照不同顺序进行加料,先加入约30%的海绵钛,再加入单质铝箔包裹的合金料包,然后继续加入剩余的海绵钛,压制成块,可以有效减少al元素的挥发,提高合金成分均匀性。

附图说明

12.图1单质铝箔包裹合金料的料包。

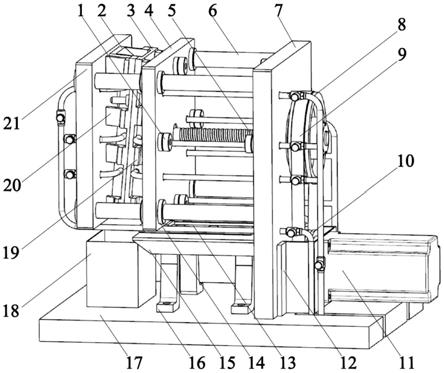

13.图2为压制电极块的加料方式示意图。

14.图3为电极块的布料方式示意图。

15.图4为al元素的挥发过程示意图。

16.图5是经本发明实施例1焊接在一起的电极块。

17.图6是经本发明实施例1熔炼得到的扁锭。

具体实施方式

18.下面结合附图和具体实施例对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

19.实施例1一种减少al元素挥发的ti

‑

al基钛合金扁锭电子束冷床炉熔炼的布料方式,具体步骤如下:(1)本实施例材料为tc4钛合金,将所需熔炼的合金成分设定为熔炼名义成分:ti

‑

6al

‑

4v,然后根据所需熔炼的钛合金成分重量进行组料,分别称取海绵钛、铝箔及铝钒合金,al含量为7%,v含量为4%,预计熔炼重量约为9800kg。

20.(2)把称量好的海绵钛混料均匀,然后把海绵钛和合金料进行烘烤,烘烤温度在160℃,烘烤时间为1.5h左右。

21.(3)用单质铝箔包裹铝钒合金料,如图1所示,按照不同顺序进行加料,先加入比重为30%的0a级海绵钛,再加入合金料包,然后继续加入剩余比重的0a级海绵钛,压制成100kg的电极块,如图2所示。

22.(4)再把0a级海绵钛单独压制成电极块。

23.(5)把步骤(3)与(4)的电极块分别焊接在一起,根据进料系统的尺寸确定把4块电极块焊接在一起。

24.(6)把焊接好的电极块加入电子束冷床(eb)炉中进行熔炼,料箱中电极块的布料方式如图3所示,由图3可知先加入带有合金料的电极块,然后再加入没有合金料包的电极块,熔炼速度为1000kg/h,熔炼温度为2000k,熔炼过程中可以根据熔炼具体情况通过散料

加料装置添加散料,调整铸锭具体成分,钛扁锭尺寸为长7850 mm

×

宽1235 mm

×

厚225mm。

25.(7)用铣床把扁锭表面氧化皮去除,在扁锭的头部、中部和尾部的边部和心部取样,取样后分析al、v、fe、c、n、h、o元素的含量。

26.把熔炼好的tc4钛合金铸锭进行扒皮,在铸锭的头部,中部和尾部的边部和中心位置取样进行化学成分分析。

27.熔炼结束后得到的扁锭如图6所示,由图6可知,铸锭没有明显的宏观铸造缺陷。具体化学成分如表1所示,由表1可知该布料方式熔炼得到的铸锭,其化学成分均匀,al元素挥发较少,没有出现明显的偏析现象,并且成分符合国家标准。

28.表1 实施例1tc4扁锭化学成分实施例2一种减少al元素挥发的ti

‑

al基钛合金扁锭电子束冷床炉熔炼的布料方式,具体步骤如下:(1)本实施例材料为ti31钛合金,将所需熔炼的合金成分设定为熔炼名义成分:ti

‑

3al

‑

1zr

‑

1mo

‑

1ni,然后根据所需熔炼的钛合金成分重量进行组料,分别称取海绵钛、铝箔和铝豆、海绵锆、铝钼合金和镍屑,al含量为3.5%,zr含量为1%,mo含量为1%,ni含量为1%,预计熔炼重量约为5000kg。

29.(2)把称量好的海绵钛混料均匀,然后把海绵钛和合金料进行烘烤,烘烤温度在160℃,烘烤时间为1.5h左右。

30.(3)用单质铝箔包裹合金料(铝豆、海绵锆、铝钼合金和镍屑),按照不同顺序进行加料,先加入比重为30%的0a级海绵钛,再加入合金料包,然后继续加入剩余比重的0a级海绵钛,压制成100kg的电极块。

31.(4)再把0a级海绵钛单独压制成电极块。

32.(5)把步骤(3)与(4)的电极块分别焊接在一起,根据进料系统的尺寸确定把4块电极块焊接在一起。

33.(6)把焊接好的电极块加入电子束冷床(eb)炉中进行熔炼,料箱中电极块的布料方式如图3所示,由图3可知先加入带有合金料的电极块,然后再加入没有合金料包的电极块,熔炼速度为1000kg/h,熔炼温度为2050k,熔炼过程中可以根据熔炼具体情况通过散料加料装置添加散料,调整铸锭具体成分,钛扁锭尺寸为长4000 mm

×

宽1235 mm

×

厚225mm。

34.(7)用铣床把扁锭表面氧化皮去除,在扁锭的头部、中部和尾部的边部和心部取样,取样后分析al、zr、mo、ni、fe、c、n、h、o元素的含量。

35.把熔炼好的tc4钛合金铸锭进行扒皮,在铸锭的头部,中部和尾部的边部和中心位置取样进行化学成分分析。

36.具体化学成分如表3所示,由表3可知该布料方式熔炼得到的铸锭,al元素挥发较

少,al元素的质量分数与名义成分相似,化学成分均匀,没有出现明显的偏析现象,并且成分符合国家标准。

37.表1 实施例1tc4扁锭化学成分对比例实施1(1)本实施例材料为tc4钛合金,将所需熔炼的合金成分设定为熔炼名义成分:ti

‑

6al

‑

4v,然后根据所需熔炼的钛合金成分重量进行组料,分别称取海绵钛、铝豆及铝钒合金,al含量为7%,v含量为4%,预计熔炼重量约为9000kg。

38.(2)把称量好的海绵钛混料均匀,然后把海绵钛和合金料进行烘烤,烘烤温度在160℃,烘烤时间为1.5h左右。

39.(3)把烘烤完的海绵钛和合金料(铝豆及铝钒合金)混合均匀,加入料箱中。

40.(4)抽真空,在电子束冷床(eb)炉中进行熔炼,熔炼速度为1000kg/h,熔炼温度为2000k,钛扁锭尺寸为长7190 mm

×

宽1235 mm

×

厚225mm。

41.(5)用铣床把扁锭表面氧化皮去除,在扁锭的头部、中部和尾部的边部和心部取样,取样后分析al、v、fe、c、n、h、o元素的含量。

42.具体化学成分如表2所示,由表2可知该布料方式熔炼得到的铸锭,对比例实施1铸锭的化学成分,al元素挥发严重,铸锭的部分区域al元素含量低于国标要求,边部和心部出现明显偏析现象。

43.表2 对比例实施1 tc4扁锭化学成分

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。