1.本发明涉及一种对开式全封闭熔体约束流动诱导形核半固态浆料制备装置,属于材料加工技术领域。

背景技术:

2.半固态金属加工技术是金属在凝固过程中,进行强烈或通过控制凝固条件,抑制树枝晶的生成或破碎所生成的树枝晶,形成具有等轴、均匀、细小的初生相均匀分布于液相中的半固态浆料,然后采用压铸、挤压、模锻等常规工艺进行加工成形的加工方法。目前制备半固态浆料的方法有多种,如机械搅拌法、电磁搅拌法、近液相线铸造法、超声波震动法、倾斜板法等。

3.机械搅拌技术的原理是利用搅拌棒伸入液态合金中进行外加的搅拌,在液态合金中提供剪切力,使枝晶破碎或者爆发性形核,从而获得近球形晶的半固态浆料。大量的研究结果表明:机械搅拌的搅拌效果在处理的半固态浆料中不均匀,浆料的容器存在部分死角,影响机械搅拌的处理效果,而且机械搅拌过程中由于半固态浆料的温度过高,搅拌棒会被合金熔体熔化,污染制备的半固态浆料。电磁搅拌是在机械搅拌技术的基础上发展起来的半固态制浆技术。电磁搅拌技术的原理是利用外加电磁力运动的作用在金属液中产生感应电流,而感应电流与外加磁场间产生洛伦兹力从而使金属液运动,其本质上与机械搅拌法相同,都是利用外加场力的作用打碎枝晶并圆整晶粒该方法的特点是用非接触性的磁场力代替机械装置的搅拌力,电磁搅拌过程易于控制,适合大批量浆料的制备。但电磁搅拌的能耗很大,工艺复杂,能耗高,从而导致制备成本。超声波振动技术是通过对金属液施加振动频率极大的高频超声波,从而细化晶粒,均匀组织。该方法的本质仍然是通过外加场的作用使金属液自身运动,从而消除枝晶,使组织均匀化。电磁搅拌和超声波振动技术都是通过外加非接触性的作用力实现晶粒破损、细化,对比机械搅拌技术,这两种方法的处理更均匀,效果更充分。但其缺点跟电磁搅拌技术一样,能耗高,成本高。上述三种方法还没能走入规模化工业生产,生产效率和产品质量和欧美国家还有较大差距。

4.倾斜板法一般指低过热度倾斜板浇注式浆料制备技术,其基本原理在于将略高于液相线温度的金属液浇到倾斜板上,利用倾斜板的激冷使合金熔体受到大的过冷度,在倾斜板表面异质大量形核,并在合金熔体的冲刷和自重作用下使晶核游离进入熔体,获得理想半固态浆料。该方法容易操作,晶粒细化效果好,设备简单。

5.总的来说倾斜板式半固态浆料制备技术具有短流程化、结构简单、低成本、效率高等优点,相对于其他半固态浆料制备技术而言,在针对高温合金半固态浆料的制备时具有明显的优势。

技术实现要素:

6.针对上述现有技术存在的问题及不足以及倾斜板式半固态浆料制备技术的优势,

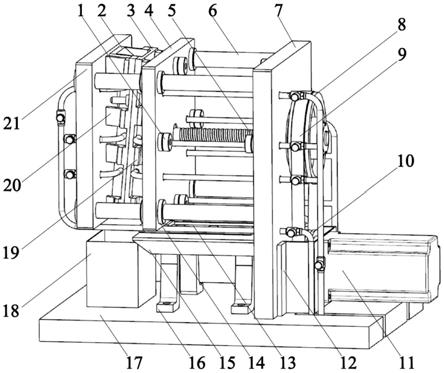

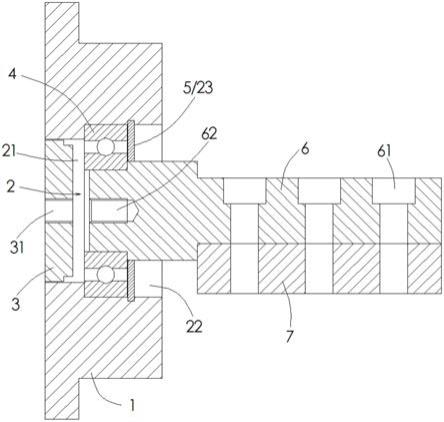

本发明提出了一种对开式全封闭熔体约束流动诱导形核半固态浆料制备装置;本装置采用对开式结构,结构简单、可移植性强、可与卧式压铸机、立式挤压机装配,不仅大幅度缩短了工艺流程,降低能耗,提高经济性并且以此制备的浆料组织均匀、晶粒为蔷薇状或等轴状;本装置通过以下技术方案实现:一种对开式全封闭熔体约束流动诱导形核半固态浆料制备装置,包括上冷却板2与下冷却板3,上冷却板2与下冷却板3合并后在两者之间形成了熔体约束流动诱导形核通道,上端形成一个进料口,下端形成出料口,出料口的正下方设有接料坩埚18;上冷却板2上从上到下依次设有多个水箱,每个水箱对应设有进水管和出水管,且每个进水管上和出水管上均设有流量调节阀,每个水箱的进水管均与进水总管道连通,进水总管道上设有进水流量总调节阀,每个水箱的出水管均与出水总管道连通,出水总管道上设有出水流量总调节阀;下冷却板3上的水箱、进水管、出水管的设置与上冷却板相同,水管的长短根据实际需要调整;上冷却板2通过上冷却板支撑座20固定在固定板21上,下冷却板3通过下冷却板支撑座19固定在活动板4上,通过跟换不同型号的上冷却板支撑座20和下冷却板支撑座19实现熔体约束诱导形核通道角度的调整;活动板4的一侧设有动力机构,带动活动板4水平移动,实现上冷却板2和下冷却板3的开合。

7.优选的,本发明所述动力机构包括调频电机11、小带轮10、大带轮8、皮带9、滚珠丝杆5,调频电机11与小带轮10连接,小带轮10通过皮带9与大带轮8连接,大带轮8通过滚珠丝杆5与活动板4连接,通过调频电机11转动,带动活动板4水平移动。

8.优选的,本发明活动板4置于导轨工作台15上,导轨工作台15上设有供活动板4移动的轨道13;导轨工作台15的一侧设有固定座7,固定座7用于固定调频电机11、小带轮10和大带轮8,调频电机11通过调频电机固定板12固定在固定座7上,导轨工作台15通过支架16支撑,置于工作台17上,调频电机11、固定座7、接料坩埚18均置于工作台17上。

9.优选的,本发明活动板4上设有四根导柱6,导柱6的一端与固定板21固定连接,另一端与固定座7固定连接,中间穿过活动板4,活动板4与导柱6连接处设有导套14,活动板4可在导柱6上来回移动。

10.优选的,本发明活动板4上设有4个呈中心对称的限位块1。

11.优选的,本发明上冷却板上的进水管和出水管穿过固定板21,流量调节阀位于固定板外部,进水总管和出水总管也位于固定板21外部;下冷却板3上的进水管和出水管穿过活动板4和固定座7,流量调节阀位于固定座7外部,进水总管和出水总管也位于固定座7外部。

12.优选的,本发明上冷却板2进水管的进水口流量范围10ml/s~100ml/s,出水管的出水口流量范围5ml/s~100ml/s。

13.优选的,本发明下冷却板3进水管的进水口流量范围20ml/s~200ml/s,出水管的出水口流量范围10ml/s~200ml/s。

14.优选的,本发明熔体约束诱导形核装置与水平方向的夹为45

°

~85

°

。

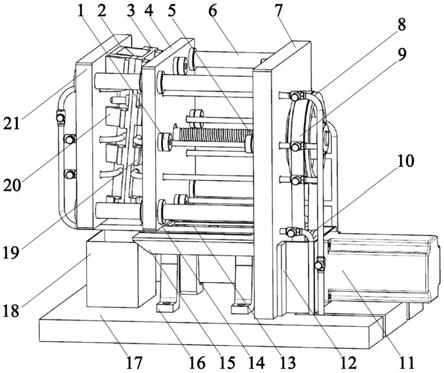

15.本发明所述装置的使用过程如下:(1)合金熔炼:在中频炉中进行合金熔炼,待合金熔体的温度在液相线以上100

‑

200℃时转移到中间包内,对合金熔体进行精炼、扒渣等处理;

(2)熔体约束诱导形核装置:调整调频电机11转速,活动板4带动熔体诱导形核浆料制备装置上冷却板2与下冷却板3合并,调整熔体诱导形核浆料制备装置下板设置的三个独立水箱入水口流量,调整熔体约束诱导形核浆料制备装置上冷却板设置的三个独立水箱入水口流量,调整熔体诱导形核浆料制备装置的整体倾斜角度。

16.(3)将步骤(1)所得到的合金熔体倒入到浇道内,形成稳定匀速的层流熔体,在与熔体直接接触的熔体诱导形核浆料制备装置下部与上部产生剧烈的激冷作用形成半固态熔体,并且在熔体约束诱导形核装置的约束下汇集在接料坩埚18内。

17.本发明与现有技术相比,具有的优点:(1)本发明所述装置制备半固态制浆时,合金液流经由上冷却与下冷却板构成的形核通道时,可根据不同类型合金所需激冷效果灵活调节三个独立水箱水流量大小和三个独立水箱中冷却水容积大小。

18.(2)本发明所述装置采用全封闭结构且型壁对熔体包裹均匀,对熔体四周的激冷效果等效,避免了现有技术中上部熔体在浆料制备过程中出现氧化、激冷作用不均匀而导致的半固态金属浆料质量不稳定与不均匀的缺陷;适合于多种不同半固态温度的合金浆料的制备。

19.(3)在熔体约束诱导形核装置的接触面上的强烈激冷作用和水平与竖直方向的约束作用的共同作用下,可使得金属熔体内晶粒均匀且快速地形核,因金属熔体在约束诱导形核装置内的流动过程中不同晶粒之间会出现相互剪切、碰撞并伴随着翻滚,可制备得到呈现细小球状或蔷薇状的半固态浆料。

附图说明

20.图1是本发明装置结构图;图2是本发明熔体约束诱导形核通道结构图;图3是本发明浇注过程示意图。

[0021]1‑

限位块;2

‑

上冷却板;3

‑

下冷却板;4活动板;5

‑

滚珠丝杠;6

‑

导柱;7

‑

固定座;8

‑

大带轮;9

‑

皮带;10

‑

小带轮;11

‑

调频电机;12

‑

调频电机固定板;13

‑

导轨;14

‑

导套;15

‑

导轨工作台;16

‑

支架;17

‑

工作台;18

‑

接料坩埚;19

‑

下冷却板支撑座;20

‑

上冷却板支撑座;21

‑

固定板。

具体实施方式

[0022]

下面结合具体实施例本发明作进一步的详细说明,但本发明的保护范围并不限于所述内容。

[0023]

实施例1一种对开式全封闭熔体约束流动诱导形核半固态浆料制备装置,如图1~2所示,包括上冷却板2与下冷却板3,上冷却板2与下冷却板3合并后在两者之间形成了熔体约束流动诱导形核通道,上端形成一个进料口,下端形成出料口,出料口的正下方设有接料坩埚18;上冷却板2上从上到下依次设有多个水箱,每个水箱对应设有进水管和出水管,且每个进水管上和出水管上均设有流量调节阀,每个水箱的进水管均与进水总管道连通,进水总管道上设有进水流量总调节阀,每个水箱的出水管均与出水总管道连通,出水总管道

上设有出水流量总调节阀;下冷却板3上的水箱、进水管、出水管的设置与上冷却板相同,水管的长短根据实际需要调整;上冷却板2通过上冷却板支撑座20固定在固定板21上,下冷却板3通过下冷却板支撑座19固定在活动板4上,通过跟换不同型号的上冷却板支撑座20和下冷却板支撑座19实现熔体约束诱导形核通道角度的调整;活动板4的一侧设有动力机构,带动活动板4水平移动,实现上冷却板2和下冷却板3的开合。

[0024]

本发明所述动力机构用于带动活动板4水平移动,可以用液压杆等任何一种动力机构,作为本发明的优选实施方式一:所述动力机构包括调频电机11、小带轮10、大带轮8、皮带9、滚珠丝杆5,调频电机11与小带轮10连接,小带轮10通过皮带9与大带轮8连接,大带轮8通过滚珠丝杆5与活动板4连接,通过调频电机11转动,带动活动板4水平移动。其中,活动板4置于导轨工作台15上,导轨工作台15上设有供活动板4移动的轨道13;导轨工作台15的一侧设有固定座7,固定座7用于固定调频电机11、小带轮10和大带轮8,调频电机11通过调频电机固定板12固定在固定座7上,导轨工作台15通过支架16支撑,置于工作台17上,调频电机11、固定座7、接料坩埚18均置于工作台17上。具体工作过程为:调频电机11转动带动小带轮10旋转,通过皮带9将旋转运动传递给大带轮8,通过轴承固定在固定座7的大带轮8又与滚珠丝杠5通过螺纹连接,进而将大带轮8的旋转转换为活动板4的左右直线运动,又因下冷却板3固定在活动板4上,因此可实现熔体约束诱导形核装置的开合。

[0025]

作为本发明的优选实施方式二:本实施例所述活动板4上设有四根导柱6,导柱6的一端与固定板21固定连接,另一端与固定座7固定连接,中间穿过活动板4,活动板4与导柱6连接处设有导套14,活动板4可在导柱6上来回移动;通过导柱6与导套14的间隙配合可保证开合过程的对中性,活动板4底部设有活动板运动导轨13对活动板4起支撑作用作为本发明的优选实施方式三:本实施例所述活动板4上设有4个呈中心对称的限位块1,以保证旋开状态的极限位置。

[0026]

作为本发明的优选实施方式四:本实施例中,上冷却板2和下冷却板3上分别设有3个水箱,上冷却板2上的进水管和出水管穿过固定板21,流量调节阀位于固定板外部,进水总管和出水总管也位于固定板21外部;下冷却板3上的进水管和出水管穿过活动板4和固定座7,流量调节阀位于固定座7外部,进水总管和出水总管也位于固定座7外部。

[0027]

本实施例中所述冷却系统在上冷却板2与下冷却板3上分别设有上冷却板1号水箱、上冷却板2号水箱、上冷却板3号水箱、下冷却板1号水箱、下冷却板2号水箱、下冷却板3号水箱。

[0028]

所述上冷却板1号水箱中上冷却板1号水箱进水管与上冷却板1号水箱出水管呈旋转对称布置,可通过上冷却板1号水箱进水口流量调节阀与上冷却板1号水箱出水口流量调节阀调节水流量大小与水箱储水量。

[0029]

所述上冷却板2号水箱中上冷却板2号水箱进水管与上冷却板2号水箱出水管呈旋转对称布置,可通过上冷却板2号水箱进水口流量调节阀与上冷却板2号水箱出水口流量调节阀调节水流量大小与水箱储水量。

[0030]

所述上冷却板3号水箱中上冷却板3号水箱进水管与上冷却板3号水箱出水管呈旋转对称布置,可通过上冷却板3号水箱进水口流量调节阀与上冷却板3号水箱出水口流量调

节阀调节水流量大小与水箱储水量。

[0031]

所述上冷却板1号水箱进水管、上冷却板2号水箱进水管、上冷却板3号水箱进水管由上冷却进水总管道分流,并通过上冷却水进水总管道调节阀控制总进水量。

[0032]

所述上冷却板1号水箱出水管、上冷却板2号水箱出水管、上冷却板3号水箱出水管)汇聚至上冷却水出水总管道,并通过上冷却水出水总管道调节阀控制总出水量。

[0033]

所述下冷却板1号水箱中下冷却板1号水箱进水管与下冷却板1号水箱出水管呈旋转对称布置,可通过下冷却板1号水箱进水口流量调节阀与下冷却板1号水箱出水口流量调节阀调节水流量大小与水箱储水量。

[0034]

所述下冷却板2号水箱中下冷却板2号水箱进水管与下冷却板2号水箱出水管呈旋转对称布置,可通过下冷却板2号水箱进水口流量调节阀与下冷却板2号水箱出水口流量调节阀调节水流量大小与水箱储水量。

[0035]

所述下冷却板3号水箱中下冷却板3号水箱进水管与下冷却板3号水箱出水管呈旋转对称布置,可通过下冷却板3号水箱进水口流量调节阀与下冷却板3号水箱出水口流量调节阀调节水流量大小与水箱储水量。

[0036]

所述下冷却板1号水箱进水管、下冷却板2号水箱进水管、下冷却板3号水箱进水管由下冷却进水总管道分流,并通过上冷却水进水总管道调节阀控制总进水量。

[0037]

所述下冷却板1号水箱出水管、下冷却板2号水箱出水管、下冷却板3号水箱出水管汇聚至上冷却水出水总管道,并通过上冷却水出水总管道调节阀控制总出水量。

[0038]

上述挤上冷却板2、上冷却板1号水箱、上冷却板2号水箱、上冷却板3号水箱、下冷却板3、下冷却1号水箱、下冷却板2号水箱、下冷却板3号水箱为40cr或45钢的金属材质。

[0039]

本实施例中上冷却板2进水管的进水口流量范围10ml/s~100ml/s,出水管的出水口流量范围5ml/s~100ml/s;下冷却板3进水管的进水口流量范围20ml/s~200ml/s,出水管的出水口流量范围10ml/s~200ml/s;实际使用过程中根据材料性能的具体要求,调节冷却水的流量,以控制冷却速度。

[0040]

作为本发明的优选实施方式五:本实施例所述熔体约束诱导形核装置与水平面的夹角范围为45

°

~85

°

,所述半固态浆料制备装置的上冷却板2与下冷却板3所构成的角度通过上冷却板支撑座20与下冷却板支撑座19调节,上冷却板2与下冷却板3通过螺栓分别紧固在固定板21与活动板4上。

[0041]

所述半固态浆料制备装置中当上冷却板2与下冷却板3合并,两者构成半固态浆料形核与制备通道,中频感应炉中制备的合金熔液输送到此通道中以制备所需的半固态金属浆料,利用接料坩埚18收集。

[0042]

作为本发明的优选实施方式六:将本发明所述装置用于制备的cusn10p1合金半固态浆料,如图3所示,具体包括以下步骤:(1)上冷却板2与下冷却板3材质为40cr或45钢,且内壁涂有石墨涂料。调整上冷却板支撑座20与下冷却板支撑座19使得上冷却板2和下冷却板3两者与水平面的角度为80

°

。

[0043]

(2)调整调频电机11转速,活动板4在滚珠丝杠5的带动下与下冷却板3一起向上冷却板2作直线运动直至完成合并。

[0044]

(3)打开上冷却板进水流量总调节阀,打开上冷却板的3号水箱进水流量调节阀,

将上冷却板的3号水箱进水量调为25ml/s,打开上冷却板的2号水箱进水流量调节阀,将上冷却板的2号水箱进水量调为30ml/s,打开上冷却板的1号水箱进水流量调节阀,将上冷却板的1号水箱进水量调为40ml/s。

[0045]

(4)打开上冷却板出水流量总调节阀,打开上冷却板的3号水箱出水流量调节阀,将上冷却板的3号水箱出水量调为25ml/s,打开上冷却板的2号水箱出水流量调节阀,将上冷却板的2号水箱出水量调为30ml/s,打开上冷却板的1号水箱出水流量调节阀,将上冷却板的1号水箱出水量调为40ml/s。

[0046]

(5)打开下冷却板进水流量总调节阀,打开下冷却板的3号水箱进水流量调节阀,将下冷却板的3号水箱进水量调为50ml/s,打开下冷却板的2号水箱进水流量调节阀,将下冷却板的2号水箱进水量调为60ml/s,打开下冷却板的1号水箱进水流量调节阀,将下冷却板的1号水箱进水量调为65ml/s。

[0047]

(6)打开下冷却板出水流量总调节阀,打开下冷却板的3号水箱出水流量调节阀,将下冷却板的3号水箱出水量调为50ml/s,打开下冷却板的2号水箱出水流量调节阀,将下冷却板的2号水箱出水量调为60ml/s,打开下冷却板的1号水箱出水流量调节阀,将下冷却板的1号水箱出水量调为65ml/s。

[0048]

将采用中频炉熔炼制备的cusn10p1合金液相温度线1080℃,固相线温度843℃低过热度熔体混合均匀。

[0049]

所述中频感应炉中制备得到的cusn10p1合金熔液倒入到由上冷却板2与下冷却板3构成的形核通道,在熔体约束诱导形核通道的约束下流入接料坩埚18内。

[0050]

在cusn10p1半固态浆料连续制备过程中,通过对本装置上冷却板2与下冷却板3上分别独立设置的三个水箱的进水管与出水管水流量的准确控制,可以对熔体诱导形核通道表面温度进行控制,避免了熔体诱导形核通道与cusn10p1合金熔体接触表面持续升温。实现了在上、下、左、右四个方向上,熔体约束诱导形核通道表面都能对cusn10p1合金熔体产生持续性地强激冷作用,保证了cusn10p1合金熔体内晶粒快速形核,并不断获得球化效果好、组织均匀、细小的半固态浆料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。