1.本实用新型属于钢材镀锌生产设备技术领域,具体涉及一种温度补偿式排渣辅助气刀。

背景技术:

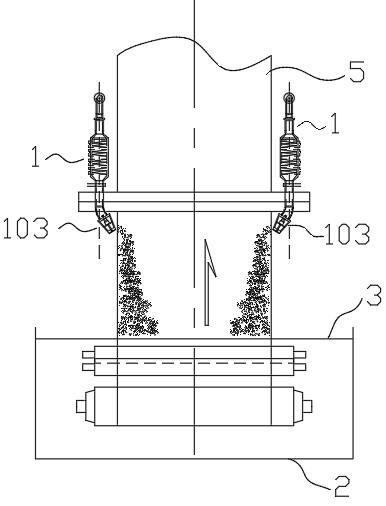

2.在连续热镀锌生产线上,由于生产线速度低,气刀压力低,带钢通过气刀后距离带钢边部0

‑

100mm以内残留有不同程度的锌渣和锌液粘附在带钢上,造成带钢两边的镀层较厚。锌渣和锌粒集中在带钢的边部,给后续的生产带来了许多不利影响(如图1所示)。

3.1.对水淬槽挤干辊、光整机挤干辊、拉矫机挤干辊、辊涂机涂覆辊以及出口段的胶辊等损害较大,带钢边部的锌渣和锌起伏磨损接触的辊子边部,加快磨损速度,降低使用寿命。严重时一个生产辊役内未完成计划产量而被迫停机换辊,导致产生大量的停机废品和非计划降级品。

4.2.对于光整机和拉矫机的工作辊影响较大,带钢边部的锌渣和锌起随着光整机工作辊轧制力的压下产生塑性变形后锌渣掉落或大颗粒锌渣损伤辊子,严重时工作辊的损伤导致辊印复制在支撑辊上,更换支撑辊的时间更加延长。

5.易掉落的锌渣掉入到拉矫机机架内,会导致锌渣在拉矫机中间辊、支撑辊、工作辊之间造成磨损,光整机工作辊和拉矫机的辊子寿命降低,造成生产被动。

6.3.带钢边部的锌渣飞溅还会导致主气刀的堵塞,产生气刀条痕缺陷,产生降级产品。

7.4.带钢边部的锌渣和锌起伏还会导致镀后的钢辊辊面损伤,或辊面带有包布的辊面包布划伤无法使用。

8.5.带钢边部的锌渣和锌起伏影响剪子的剪刃磨损或崩口损坏剪刃。

9.6.带钢边部的锌渣和锌起伏会影响产品钢卷的边部隆起,形成塔形或溢出边等缺陷。

10.7.带钢边部的锌渣和锌起伏最终会影响产品质量,客户使用时常常受到带钢边部的影响,不能正常按照生产工艺进行,需要对带钢的边部切边后使用,大大降低了使用率,浪费了材料;如果产品是冲压的原材料,受到带钢边部的不规则影响,冲压开裂,模具磨损严重,带来的不利影响更多。

技术实现要素:

11.本实用新型提供了一种温度补偿式排渣辅助气刀,目的在于解决上述技术问题。

12.为此,本实用新型采用如下技术方案:

13.一种温度补偿式排渣辅助气刀,包括支架,所述支架并列设于钢带的前后两侧,支架的高度可调;支架上设有四个气刀,其中两个气刀设于钢带前侧、另两个气刀设于钢带后侧,气刀的出气口朝向钢带的边缘处,四个气刀对称设置,位于钢带同一侧的两气刀上连接有调距装置,调距装置用于调节两个气刀之间的距离;

14.所述气刀包括进气管、加热管和出气管,所述加热管内设有加热组件,所述出气管的角度可调,出气管的出口处还设有风量调节组件,所述风量调节组件用于调节出气管出口处风量的大小;

15.所述气刀上还设有温度检测组件,温度检测组件包括进气温度传感器、出气温度传感器及控制器,所述进气温度传感器、出气温度传感器分别与控制器信号连接,控制器还与加热组件及风量调节组件信号连接。

16.进一步地,所述气刀的出气管包括出气软管和出气嘴,出气软管的上端与加热管下端固定连接,出气软管和出气嘴固定连接;

17.气刀的侧面连接有竖直的固定板,固定板与支架固定连;出气软管与固定板之间设有l形的转动片,转动片的中部与固定板铰接,转动片的一端与出气软管固定连接、转动片的另一端连接有调节杆,调节杆移动时,转动片绕铰接点转动进而带动出气软管转动。

18.进一步地,所述调节杆上连接有第一气缸,第一气缸与固定板固定连接,第一气缸的活塞杆与调节杆上端转动连接,所述控制器与第一气缸信号连接。

19.进一步地,所述风量调节组件包括挡风板,挡风板设于出气嘴中,挡风板的上端与出气嘴的顶部通过转轴连接,转轴上还连接有压簧;挡风板位于初始位置时,出气嘴完全打开,转动挡风板出气嘴逐渐变小,挡风板上设有用于转动挡风板的调节件。

20.进一步地,所述调节件包括丝杆,丝杆竖直设于出气嘴中,丝杆的上下两端与出气嘴转动连接,丝杆的一端伸出至出气嘴外,丝杆上连接有滑块,转动丝杆滑块沿丝杆上下移动;滑块紧靠挡风板,滑块上下移动时带动挡风板转动。

21.进一步地,所述调距装置包括导轨和两个移动马达,导轨水平设于钢带同一侧的两个气刀之间,导轨固定于支架上,固定板与导轨传动连接,移动马达连接于固定板和导轨之间,移动马达转动时,气刀沿导轨移动。

22.进一步地,所述温度检测组件上还设有功率调节件,功率调节件与控制器信号连接。

23.进一步地,所述加热组件包括多组并联设置的电热丝。

24.进一步地,所述控制器上还连接有储存器、显示器和通信接口。

25.本实用新型的有益效果在于:根据生产线速度和带钢厚度、宽度、钢种、镀层厚度、主气刀高度、气刀距离、气刀压力、锌锅温度、入锌锅温度、焊缝跟踪、锌花大小(零锌花除外)等变量作为本实用新型调节的重要使用依据,结合上述的变量取用后,调节喷头的压力,温度、角度、距离带钢的距离,包括距离带钢边部的距离设置多条件的判断,根据现场实际需要和板面质量的变化,建立数据库,连接生产线的二级系统,调节带钢边部的锌渣和锌起伏缺陷的减少。

附图说明

26.图1是带钢经过锌锅及主气刀时锌液锌渣状态示意图;

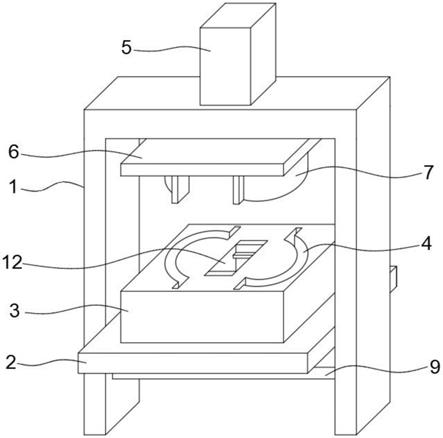

27.图2是本实用新型辅助气刀在带钢上的布置主视图;

28.图3是本实用新型辅助气刀在带钢上的布置侧视图;

29.图4是本实用新型辅助气刀的结构主视图;

30.图5是本实用新型辅助气刀的结构侧视图;

31.图6是本实用新型辅助气刀出气管的结构剖视图;

32.图7是本实用新型调距装置的结构示意图;

33.图8是本实用新型温度检测组件的原理图;

34.图中:1

‑

辅助气刀;101

‑

进气管,102

‑

加热管,1021

‑

第一加热丝,1022

‑

第二加热丝,1023

‑

第三加热丝,1024

‑

第四加热丝,103

‑

出气管,1031

‑

出气软管,1032

‑

出气嘴,104

‑

固定板,1051

‑

转动片,1052

‑

调节杆,1053

‑

第一气缸,106

‑

风量调节组件,1061

‑

丝杆,1062

‑

螺杆,1063

‑

滑块,1064

‑

挡风板,1071

‑

导轨,1072

‑

移动马达;

[0035]2‑

镀锌池,3

‑

锌液,4

‑

主气刀,5

‑

带钢;

[0036]6‑

温度检测组件,601

‑

控制器,602

‑

进气温度传感器,603

‑

出气温度传感器,604

‑

显示器,605

‑

储存器,606

‑

通信接口,607

‑

数据记录仪,608

‑

功率调节件。

具体实施方式

[0037]

下面结合附图对本实用新型作进一步说明:

[0038]

一种温度补偿式排渣辅助气刀,包括支架,支架并列设于钢带的前后两侧,支架的高度可调,支架可采用伸缩杆结构。或者在支架上安装工作台,工作台与支架之间安装调节装置,调节装置带动工作台上下升降。支架上设有四个辅助气刀1,其中两个辅助气刀1设于钢带前侧、另两个辅助气刀1设于钢带后侧,辅助气刀1的出气口朝向钢带的边缘处,四个辅助气刀1对称设置,位于钢带同一侧的两辅助气刀1上连接有调距装置,调距装置用于调节两个辅助气刀1之间的距离(如图1和2所示)。

[0039]

辅助气刀1的侧面连接有竖直的固定板104,固定板104与支架固定连。调距装置包括导轨1071和两个移动马达1072,导轨1071水平设于钢带同一侧的两个辅助气刀1之间,导轨1071固定于支架上,固定板104与导轨1071传动连接,移动马达1072连接于固定板104和导轨1071之间,移动马达1072转动时,辅助气刀1沿导轨1071移动(如图7所示)。

[0040]

辅助气刀1包括进气管101、加热管102和出气管103,进气管101上设有调节阀门,用于调节进风量;加热管102内设有加热组件,加热组件包括四组串联设置的电热丝,分别为:第一加热丝1021、第二加热丝1022、第三加热丝1023、第四加热丝1024。出气管103的角度可调,出气管103的出口处还设有风量调节组件106,风量调节组件106用于调节出气管103出口处风量的大小。

[0041]

辅助气刀1的出气管103包括出气软管1031和出气嘴1032,出气软管1031的上端与加热管102下端固定连接,出气软管1031和出气嘴1032固定连接;出气软管1031与固定板104之间设有l形的转动片1051,转动片1051的中部与固定板104铰接,转动片1051的一端与出气软管1031固定连接、转动片1051的另一端连接有调节杆1052,调节杆1052移动时,转动片1051绕铰接点转动进而带动出气软管1031转动。调节杆1052上连接有第一气缸1053,第一气缸1053与固定板104固定连接,第一气缸1053的活塞杆与调节杆1052上端转动连接。

[0042]

风量调节组件106包括挡风板1064,挡风板1064设于出气嘴1032中,挡风板1064的上端与出气嘴1032的顶部通过转轴连接,转轴上还连接有压簧;挡风板1064位于初始位置时,出气嘴1032完全打开,转动挡风板1064出气嘴1032逐渐变小,挡风板1064上设有用于转动挡风板1064的调节件。调节件包括丝杆1061,丝杆1061竖直设于出气嘴1032中,丝杆1061的上下两端与出气嘴1032转动连接,丝杆1061的一端伸出至出气嘴1032外并连接有螺杆

1062,丝杆1061上连接有滑块1063,转动丝杆1061滑块1063沿丝杆1061上下移动;滑块1063紧靠挡风板1064,滑块1063上下移动时带动挡风板1064转动。为方便滑块1063移动,出气嘴1032中还设有与丝杆1061平行的导向杆,导向杆与滑块1063滑动连接。

[0043]

如图8所示,辅助气刀1上还设有温度检测组件6,温度检测组件6包括进气温度传感器602、出气温度传感器603及控制器601,进气温度传感器602、出气温度传感器603分别与控制器601信号连接,控制器601还与加热组件及风量调节组件106信号连接。温度检测组件6上还设有功率调节件608,功率调节件608与控制器601信号连接,控制器601上还连接有储存器605、显示器604和通信接口606。控制器601根据进气温度传感器602和出气温度传感器603的数值,通过功率调节件608调节加热丝的通电功率,从而调整热风温度。

[0044]

控制器601是本装置的一级外设设备,在二级系统故障下任然能够处理信号的独立完成,提供单独的供电电源,将两组温度传感器得到的数值显示在显示器604上,两组温度传感器测量数据提供至控制器601对比分析,对于温度的差异使用温度差额计算后进行对比。数据记录仪607对测量的时时温度数据及监控事件存储记录,也可以对于历史数据分析和处理,对于温度传感器的劣化趋势有曲线记录,为生产监控提供数据。

[0045]

在结构设计上采用了局部边吹的结构模式,使用热风补偿加热的除锌模式,设计在主气刀4下方两侧,过渡与带钢5的边部5

‑

300mm以内进行调节。

[0046]

空气进入加热管102进行加热后,得到热风通过连接的出气软管1031,再经过出气嘴1032喷吹在带钢5的边部,主要控制带钢5边部10

‑

300mm范围的多余锌液和锌渣。生产gi零锌花产品锌液的流动性较好,带钢5两边的锌渣聚集较少,使用本装置容易消除,生产镀铝锌硅或锌铝镁产品。本实用新型温度补偿式排渣辅助气刀1具有较大的优势,镀铝锌硅和锌铝镁主要是锌液内的铝含量成分较高,锌液的流动性变差,也是连续热镀锌工艺生产的难点,带钢5边部100mm范围内的锌渣和边部过镀锌造成的边厚缺陷难以彻底消除,本实用新型主要针对这一缺陷而采用新的温度补偿式辅助气刀1的结构模式。

[0047]

采用带有加热管102的工作模式的温度补偿式排渣辅助气刀1,为了降低本实用新型的气刀对于大锌花,镀铝锌硅带有锌花的产品较为敏感,使用热风作为本辅助气刀1的气源是防止为了喷吹锌渣和多余的锌液,而在喷吹后过早的冷却了带钢5边部的温将过大,影响主气刀4对镀层的控制,带钢5边部温度大幅下降会造成带钢5边部主气刀4的刮吹效率,带钢5边部的锌液过早的凝固,出现边厚缺陷。也会影响锌花的形成,带钢5边部的温度过低会产生边部的冷凝线下降,低于带钢5中部的冷凝线,带钢5冷却后带钢5中部与边部的锌花大小不一,形成锌花不均缺陷。

[0048]

使用温度补偿式排渣辅助气刀1减轻了带钢5边部的锌渣和多余的边部过镀锌,可以使用更低的气刀压力生产更厚的镀层。

[0049]

使用温度补偿式排渣辅助气刀1减轻了原有的镀层控制主气刀4的生产压力,镀层更加均匀,便于控制。

[0050]

使用温度补偿式排渣辅助气刀1后对原有的镀层控制主气刀4的边部气刀开口度加以调整,以获取更加均匀的横向镀层,提高整体产品质量。

[0051]

使用温度补偿式排渣辅助气刀1后提高均匀的横向镀层后对于带钢5横向的镀后冷却提供了良好的基础,整体冷却均匀性提高,横向锌花的均匀性有效提高。

[0052]

使用温度补偿式排渣辅助气刀1后提高均匀的横向镀层后对于带钢5横向的镀后

冷却提供了良好的基础,整体冷却均匀性提高,生产薄规格产品后对带钢5板型有一定的改善,有利于光整机、拉矫机对板面延伸率的控制,消除屈服平台效果更好。

[0053]

使用温度补偿式排渣辅助气刀1后边厚缺陷和带钢5边部锌渣大幅减少,对于镀后的水淬槽、光整机、拉矫机等挤干辊和镀后的橡胶压辊、辊涂机涂覆效果相应提高,辊子寿命均有了很大的延长,减少锌渣和边部过镀锌后对镀后的辊面粗糙度的下降有了遏制,提高了机组的生产顺行和机组维护保养的成本,减少检修次数和辊子的更换周期,节约了大量的生产时间。降低了工人的劳动强度。

[0054]

温度补偿式排渣辅助气刀1的角度,压力,风量大小,热风温度、位于气刀距离的高低等均与生产线的影响变量有很大的关系,可以建立闭环的控制模式,建立数据库管理,远程控制温度补偿式排渣辅助气刀1的工作模式和工作参数设定,有效的集控管理和快速响应,服务于连续热镀锌高速生产线。

[0055]

需要说明的是,以上仅是本实用新型的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。