1.本发明属于耐热合金管材制造领域,涉及一种可应用于蒸汽温度在650℃及以上先进超超临界机组的铁镍基合金大口径厚壁无缝管材的制造方法。

背景技术:

2.我国的经济在高速发展,对电力的需求越来越大。但是,随着经济发展和国内、国际形势的紧迫要求,节能与环保已成为现代经济发展的主题。基于我国自然资源与能源结构的特点,在未来相当长一段时间内,以燃煤发电机组为主力的火力发电仍将是中国电力结构的主体。火力燃煤机组的运行参数越高,机组的热效率就越高,煤耗就越低,有害气体(物质)的排放就越少,对节约能源就越有利。因此,发展高蒸汽参数(温度和压力)锅炉是提高火力发电机组发电效率的最有效途径。

3.在提高蒸汽参数来提升火电机组的热效率方面,我国已经走在了世界前列。然而,制约火电机组向更高参数发展的主要“瓶颈”是更高等级的耐热材料。其中,大口径锅炉管(道)和集箱用大口径管是“瓶颈中的瓶颈”。能否开发出具有上述工况下的大口径管材,是650℃及以上先进超超临界燃煤发电装备的关键制造技术之一。

4.目前,先进超超临界高参数机组是世界火力发电研发领域研究的主要方向和热点。欧、美和日本等开发出高蒸汽参数(压力p≥35mpa、温度t≥650℃)的先进超超临界小型(试验)机组,其热效率已达50%以上。世界范围内的650℃及以上先进超超临界机组管道、集箱等部件的候选材料有inconel 617、inconel 740、sanicro 25和国内的gh984等,但还都不成熟。

5.对于应用于650℃及以上先进超超临界机组的大口径无缝合金管生产,一般采用热挤压的方式制造。但是,这种方法生产效率低、成材率低、后期精整成本高。近年来,大冶特钢进行了可应用于650℃及以上先进超超临界机组铁镍基合金大口径厚壁无缝高合金管材的开发试制,结合长期大口径厚壁无缝钢管的生产经验积累,形成了650℃以上参数超超临界机组用大口径厚壁管材(铁镍基合金管材)的生产制造经验与工艺创新。

技术实现要素:

6.针对现有技术中采用大型挤压设备生产上述材料时生产效率低、成材率低等的问题,本发明提供了一种可应用于先进超超临界机组的铁镍基合金大口径厚壁无缝管材的制造方法,可以满足其在蒸汽温度650℃及以上先进超超临界机组主蒸汽管道和集箱等部件上的应用。

7.为了实现以上目的,本发明采用如下技术方案:

8.一种可应用于先进超超临界机组的铁镍基合金无缝管材的制造方法,依次包括如下工序:合金冶炼、管坯制备、热穿孔、精轧减径、冷却和热处理;

9.其中,所述合金冶炼工序采用真空熔炼和真空自耗熔炼组合制备合金锭;所述管

坯制备工序采用锻造的方法将冶炼得到的真空自耗合金锭锻制成管坯;然后采用热轧方法,应用热轧管机组及其辅助装备,实现热穿孔以及精轧减径,控制所述合金无缝管材的尺寸。

10.上述制造方法中,作为一种优选实施方式,按质量百分比,所述铁镍基合金无缝管材的化学成分包括:c 0.02%~0.10%、si≤0.10%、cr 12.00%~18.00%、mo 0.50%~1.00%,co 1.00%~2.00%,ti 2.00%~2.50%,al 1.00%~1.60%,w 0.10%~0.80%,b 0.002%~0.008%,fe 40.00%~45.00%,余量为ni。

11.上述制造方法中,作为一种优选实施方式,所述铁镍基合金无缝管材的外径范围为51mm~800mm,壁厚为4.5mm~150mm。

12.上述制造方法中,作为一种优选实施方式,所述铁镍基合金无缝管材耐高温性能达到650℃以上。即,突破马氏体钢630℃耐热温度上限,符合650℃及以上超出超超临界发电机组候选材料的要求。

13.上述制造方法中,作为一种优选实施方式,所述的制造方法可应用于蒸汽温度650℃及以上先进超超临界机组主蒸汽管道及集箱用大口径无缝合金管的制造,是针对现有应用制造技术中采用大型挤压设备制管所存在的生产效率低、成材率低等问题,在保证合金管管材成管质量前提下,可使铁镍基合金等类似无缝管材具有成管工艺性能好、成材率高、可满足规模生产等特点。

14.上述制造方法中,作为一种优选实施方式,所述合金冶炼包括如下步骤:

15.步骤1,将原料在真空熔炼炉中冶炼,浇铸成合金锭;

16.步骤2,将合金锭作为真空自耗熔炼的电极,对所述电极进行清理,去除表面缺陷、缺欠及表面氧化皮等能影响合金质量的因素;

17.步骤3,在真空自耗炉内做自耗熔炼,获得真空自耗合金锭。

18.本发明中,采用真空熔炼 真空自耗熔炼制备合金锭,然后采用锻造的方法锻制管坯;管材的制备方法是采用热轧方法(应用热轧管机组及其辅助装备),实现热穿孔 精轧控制钢管尺寸方法,获得较高的管材成材率,使制管成本低于其它制管方法。

19.上述制造方法中,作为一种优选实施方式,所述管坯制备工序包括如下步骤:

20.将真空自耗合金锭在1000~1190℃(例如,1110℃、1120℃、1150℃、1170℃、1180℃)均匀化高温退火30~50h(例如,35h、40h、45h),然后将高温退火后的真空自耗合金锭在温度1020~1120℃(例如,1030℃、1040℃、1050℃、1060℃、1080℃、1090℃)进行锻制加工,最终锻制成管坯。

21.上述制造方法中,作为一种优选实施方式,所述管坯制备工序中,锻造的总变形量为70%~90%(例如,72%、75%、80%、85%、87%、89%)。这里,锻造的总变形量=(拔长工艺中长度增量部分的长度/原长度) (镦粗后的高度减量部分的高度/镦粗前高度。即,将每次镦粗或拔长的变量比值累计之和即是总的变形量

22.上述制造方法中,作为一种优选实施方式,所述热穿孔工序包括管坯的机加工通孔和热轧穿孔;

23.优选地,所述管坯的机加工通孔中,在管坯的中心机械加工中心孔,孔径50mm~200mm,以便利于热轧穿孔操作;

24.优选地,所述热轧穿孔中,将加工中心孔后的管坯加热至1120℃~1200℃(例如,

1130℃、1150℃、1170℃、1180℃、1190℃)并保温10~20h(例如,11h、12h、14h、16h、18h、19h),然后采用热轧管机组制管,经热穿孔得到荒管。

25.本发明中,由于铁镍基合金自身的特性,其热加工难度非常大,直接采用热加工得到的管材废品率很高。因而,目前一般采用挤压的方式进行大口径管的制造。

26.为改善直接采用轧管机组热轧穿孔不能保证轧制成管的成功率的问题,本发明先采用机加工在管坯上通孔,然后在热轧穿孔。与直接采用热轧穿孔相比,这种热穿孔工序可以减少穿孔的阻力,确保轧制的成功率;另外,还能够提高管材的轧制精度,减少后期的精整工作。

27.上述制造方法中,作为一种优选实施方式,所述热穿孔工序中,所述热穿孔的总变形量为70%~90%(例如,72%、75%、80%、85%、87%、89%)。这里,热轧穿孔的总的变形量=管坯的截面积(不含打孔面积)/穿孔以后钢管(即,穿孔后得到的荒管)的截面积

×

100(%)。

28.上述制造方法中,作为一种优选实施方式,所述热穿孔工序中,所述热轧穿孔采用降低穿孔机转速来控制荒管温度,优选穿孔机转速为10~60rpm(例如,15rpm、20rpm、30rpm、40rpm、50rpm、55rpm)。

29.上述制造方法中,作为一种优选实施方式,所述精轧减径工序包括,采用热轧管机组穿孔后,再进行精轧,控制精轧的变形量在10%~20%(例如,12%、14%、15%、17%、18%、19%),优选地,开轧温度为≥1120℃(例如,1130℃、1150℃、1180℃、1200℃、1250℃),终轧温度≥950℃(例如,960℃、980℃、1000℃、1050℃、1100℃)。这里,精轧的变形量=穿孔后得到的荒管的截面积/成品管的截面积

×

100(%)。

30.上述制造方法中,作为一种优选实施方式,所述冷却工序中,精轧后立即将轧管快速冷却至室温,得到合金管;其中,冷却速度≥80℃/min(例如,85℃/min、90℃/min、100℃/min、120℃/min)。

31.本发明采用轧后快速冷却,是防止强化相析出而影响管材的强化效果。

32.上述制造方法中,作为一种优选实施方式,所述热处理步骤中,采用固溶与时效方式对合金管进行热处理,得到交货状态的管材。其中,合金管经固溶处理后,立即进行时效处理。

33.上述制造方法中,作为一种优选实施方式,所述热处理步骤中,固溶处理的固溶温度为1050℃~1100℃(例如,1055℃、1060℃、1070℃、1080℃、1090℃、1095℃),优选地,根据合金管尺寸规格,按≥2min/mm壁厚(例如,3min/mm壁厚、5min/mm壁厚、8min/mm壁厚、10min/mm壁厚)计算保温时间进行保温,更优选地,保温后,采用水冷方式快速冷却合金管至室温。这里按2min/mm壁厚计算保温时间是指,例如,合金管的壁厚为10mm时,保温时间为20min。

34.上述制造方法中,作为一种优选实施方式,所述热处理步骤中,时效处理的时效温度为750℃~850℃(例如,755℃、760℃、780℃、800℃、820℃、840℃),时效时间为5~15h(例如,6h、8h、10h、12h、13h、14h),冷却方式为空冷。

35.本发明中,合金管性能热处理为固溶处理 时效处理组合。固溶处理能有效改善管材塑性变形的金属组织并调整合金在基体中的均匀分布;时效处理能有效地持续保持管材室温强度、高温持久强度和金相组织的稳定。

36.本发明中,由于采用热轧的方式(比如assel机组制管),相比热挤压的制管工艺具有制管速度快、工序衔接流畅易于对成管后的合金管进行快速冷却,对管子的温度控制有明显优势;此外,采用步进式加热炉(即,环形炉)进行持续均匀加热,以及后续采用步进式热处理炉快速固溶处理,易于形成性能优良合金产品。此外,采用热轧管机组轧制生产的产品同时还具有很高的尺寸精度,对产品后续精整有很大的益处,既可以节约大量精整成本,又可以大大缩短制造周期。

37.本发明中,上述技术特征在相互不冲突的情况下,可以自由组合形成新的技术方案。

38.与现有技术相比,本发明的有益技术效果如下:

39.1、本发明所选定的真空冶炼

→

真空自耗

→

高温扩散退火

→

锻制管坯工艺流程,保证了铁镍基合金的洁净度、合金元素的低偏析分布和良好的低倍组织;

40.2、本发明优选的管坯的机加工通孔

→

热轧穿孔

→

精轧减径控制合金管尺寸等制管工艺流程中,在热轧成形、尺寸精度控制等,相比挤压成管机组制管有明显的优势;

41.3、本发明优选的环形加热炉连续加热坯料、热轧制管和步进式热处理炉固溶处理等关键工艺装备,具备规模化连续生产高等级铁镍基合金管的条件,对650℃及其以上超超临界机组用主蒸汽管道和集箱等关键部件的市场化制造有非常重要的支撑作用;

42.4、本发明优选的合金管坯加热、热轧穿孔 精轧减径、快速入水冷却和步进式连续炉热处理工艺流程,可以实现连续工艺操作,工序间的停顿时间很短,制管后冷却及时并实现热处理,对成管的组织与性能的有效控制。

43.5、本发明制造的铁镍基合金大口径厚壁无缝合金管,晶粒度级别≥3级,在固溶处理 时效处理状态下,室温和高温下的屈服强度均大于500mpa,其延伸率大于18%,高于其他同类产品。

44.6、本发明中,优选的合金成分配比,相比瑞典同类材料sanicro25要低很多。但是,在役温度下的高温拉伸性能要优于sanicro25(sandvik)材料的性能指标。

具体实施方式

45.下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够实践和再现。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例1

47.本实施例提供的用于先进超超临界机组的铁镍基合金无缝管材的制造方法,所述方法包括如下工序:管坯(合金锭冶炼/锻坯)制备、管坯机加工中心孔、热轧穿孔、精轧减径成管、冷却(即,成管后快冷)和合金管性能热处理,预制备得到的合金管成品规格为460mm(外径)

×

85mm(厚度)

×

4.2m(长度)。该铁镍基合金无缝管材的化学成分按质量百分比(wt%)如表1所示。

48.表1实施例1中铁镍基合金无缝管材的化学成分(wt%)

49.元素csicrmocotialwbfeni含量0.070.0415.210.801.522.091.280.210.002942.74余量

50.具体制造方法如下:

51.1)采用真空熔炼炉冶炼合金锭一支,重量为6.2吨;并对合金锭表面进行表面处理,清除表面缺陷和氧化皮等;

52.2)真空熔炼的合金锭做为电极,采用真空自耗炉对电极进行自耗熔炼,获得真空自耗合金锭。将自耗合金锭头尾部平头以备锻造。自耗合金锭约5吨;

53.3)采用燃气加热炉将合金锭在1180℃均匀处理48h,然后再将合金锭于1120℃下,采用45mn快锻机开坯,再经径锻机成材。管坯进行超声探伤和两端低倍检验,表面车光后得到直径460mm,长3.5m的管坯。

54.4)采用加工数控机床,沿管坯中心机械加工中心孔,中心孔直径为80mm;

55.5)采用环形加热炉对管坯进行加热,均热段温度1160℃;

56.6)采用ф820精密热轧管机组(二辊锥形轧辊)穿孔,穿孔机转速为50rpm,然后采用二辊精密热轧工艺对荒管进行精轧减径,控制荒管变形量在10~20mm之间,开轧温度为1120℃,终轧温度为960℃;

57.7)合金管精轧减径后快速转移进入冷却槽进行快冷,冷却至室温。冷却时采用流动冷却介质水,冷却速度为88℃/min;

58.8)合金管性能热处理

59.采用固溶 时效热处理方式对快冷后的合金管进行性能热处理。固溶温度为1100℃,根据合金管尺寸规格,保温160min,然后采用水冷快速冷却,冷却到室温进行时效处理,时效温度为800℃,时效时间为8h,时效冷却方式为空冷;

60.9)合金管的性能及组织结构

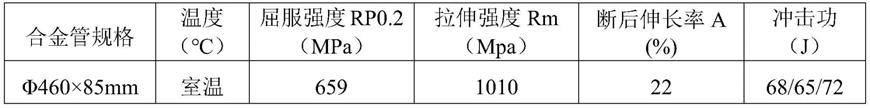

61.表2合金管经固溶 时效热处理后的力学性能

[0062][0063]

经固溶 时效热处理后得到合金管力学性能如表2所示。表3列出了该合金管的两个样品的非金属夹杂情况。该合金管的金相组织为奥氏体,晶粒度级别3~5级;在其金相组织中,晶内和晶界有少量的一次碳化物,晶内主要的强化相为时效热处理时析出的γ'相,晶界有不连续的碳化物m

23

c6相;

[0064]

表3合金管的非金属夹杂物情况

[0065][0066]

10)采用内外车削工艺,加工合金管尺寸外径φ460

±

5mm,壁厚85

±

5mm;

[0067]

11)无损探伤:按gb/t 5777

‑

2019超声探伤,u2级别,合格;按gb/t 7735

‑

2018涡流探伤,e2级别,合格;

[0068]

12)尺寸及外观检测:合金管的外形尺寸采用外径千分尺和壁厚仪器测量。该合金管外径为φ461.1~φ463.5mm,测量壁厚尺寸86.2~88.9mm,长度4.2m。合金管表面无目视可见裂纹、折叠、结疤。

[0069]

实施例2

[0070]

本实施例提供一种用于先进超超临界机组的铁镍基合金无缝管材的制造方法,预制备得到的合金管成品规格为325mm(外径)

×

70mm(厚度)

×

5800mm(长度)。所述方法包括如下工序:管坯(合金锭冶炼/锻坯)制备、管坯热轧穿孔、精轧减径成管、成管后快冷和合金管性能热处理。表4列出了实施例2中铁镍基合金无缝管材的化学成分(按质量百分比计,wt%)。

[0071]

表4实施例2中铁镍基合金无缝管材的化学成分(wt%)

[0072]

元素csicrmocotialwbfeni含量0.060.0415.30.781.492.001.250.180.002341.60余量

[0073]

1)用真空熔炼炉冶炼合金锭1支,重量为6.22吨钢锭表面进行表面处理,清除表面缺陷和氧化皮等。

[0074]

2)真空熔炼的合金锭做为电极,采用真空自耗炉对电极进行自耗熔炼,获得真空自耗合金锭。自耗合金锭头尾部平头以备锻造。自耗合金锭4.6吨。

[0075]

3)采用燃气加热炉将合金锭在约1100℃均匀化处理48h,并将合金锭在1080℃,采用45mn快锻机开坯,再经径锻机成材。管坯进行超声探伤和两端低倍检验,表面车光后得到直径350mm,长3.8m的管坯。

[0076]

4)采用加工数控机床,沿管坯中心机械加工中心孔,中心孔直径为80mm。

[0077]

5)采用环形加热炉对管坯进行加热,均热段温度1160℃。

[0078]

6)采用assel轧管机组,对管坯做热轧穿孔后,对荒管进行精轧减径,控制荒管变形量在10~20mm之间。开轧温度为1180℃,终轧温度985℃。

[0079]

7)合金管在精轧减径后快速转移进入冷却槽进行快冷,冷却至室温。冷却时采用流动冷却介质工业用水,速度85℃/min。

[0080]

8)合金管性能热处理

[0081]

采用固溶 时效热处理方式对快冷后的合金管进行性能热处理。固溶温度为1050℃,根据合金管尺寸规格,保温140min,然后采用水冷快速冷却,冷却到室温。时效温度为800℃,时效时间为8h,时效冷却方式空冷。

[0082]

9)合金管的性能及组织结构

[0083]

经固溶 时效热处理后得到的合金管的力学性能如表5所示,表6列出了该合金管的非金属夹杂情况。该合金管的金相组织为奥氏体,晶粒度级别3

‑

5级;在其金相组织中,晶内和晶界有少量的一次碳化物,晶内主要的强化相为时效热处理时析出的γ'相,晶界有不连续的碳化物m

23

c6相。

[0084]

表5合金管经固溶 时效热处理后的力学性能

[0085][0086]

表6合金管的非金属夹杂情况

[0087][0088]

10)采用内外车削工艺,加工合金管尺寸外径φ325

±

5mm,壁厚70

±

5mm。

[0089]

11)无损探伤:按gb/t 5777

‑

2019超声探伤,u2级别,合格;按gb/t 7735

‑

2018涡流探伤,e2级别,合格。

[0090]

12)尺寸及外观检测:合金管的外形尺寸采用外径千分尺和壁厚仪器测量。该合金管外径为φ326.1~φ328.2mm,测量壁厚尺寸72.6~74.3mm,长度5.8m。合金管表面无目视可见裂纹、折叠、结疤。

[0091]

实施例3

[0092]

本实施例提供一种用于先进超超临界机组的铁镍基合金无缝管材的制造方法,预制备得到的合金管成品规格为325mm(外径)

×

70mm(厚度)

×

5600mm(长度)。所述方法包括如下工序:管坯(合金锭冶炼/锻坯)制备、管坯热轧穿孔、精轧减径成管、成管后快冷和合金管性能热处理。表7列出了实施例3中铁镍基合金无缝管材的化学成分(按质量百分比计,wt%)。

[0093]

表7实施例3中铁镍基合金无缝管材的化学成分(wt%)

[0094]

元素csicrmocotialwbfeni含量0.070.0515.440.801.482.151.200.200.002841.79余量

[0095]

1)用真空熔炼炉冶炼合金锭1支,重量为6.02吨钢锭表面进行表面处理,清除表面缺陷和氧化皮等。

[0096]

2)真空熔炼的合金锭做为电极,采用真空自耗炉对电极进行自耗熔炼,获得真空自耗合金锭。自耗合金锭头尾部平头以备锻造。自耗合金锭4.6吨。

[0097]

3)采用燃气加热炉将合金锭在1150~1190℃均匀化处理48h,并将合金锭加热至1020~1120℃,采用45mn快锻机开坯,再经径锻机成材。管坯进行超声探伤和两端低倍检验,表面车光后得到直径350mm,长3.8m的管坯。

[0098]

4)采用加工数控机床,沿管坯中心机械加工中心孔,中心孔直径为80mm。

[0099]

5)采用环形加热炉对管坯进行加热,均热段温度1160℃。

[0100]

6)采用assel轧管机组,对管坯做热轧穿孔后,对荒管进行精轧减径,控制荒管变形量在10~20mm之间。开轧温度为1132℃,终轧温度966℃。

[0101]

7)合金管在精轧减径后快速转移进入冷却槽进行快冷,冷却至室温。冷却时采用流动冷却介质水,冷却速度92℃/min。

[0102]

8)合金管性能热处理

[0103]

采用固溶 时效热处理方式对快冷后的合金管进行性能热处理。固溶温度为1050℃~1100℃,根据合金管尺寸规格,保温140min,然后采用水冷快速冷却,冷却到室温。时效温度为800℃,时效时间为8h,时效冷却方式为空冷。

[0104]

9)合金管的性能及组织结构

[0105]

经固溶 时效热处理后得到的合金管的力学性能如表8所示,表9列出了该合金管的非金属夹杂情况。该合金管的金相组织为奥氏体,晶粒度级别3

‑

4级;在其金相组织中,晶

内和晶界有少量的一次碳化物,晶内主要的强化相为时效热处理时析出的γ'相,晶界有不连续的碳化物m

23

c6相。

[0106]

表8合金管经固溶 时效热处理后的力学性能

[0107][0108]

表9合金管的非金属夹杂情况

[0109][0110]

10)采用内外车削工艺,加工合金管尺寸外径φ325

±

5mm,壁厚70

±

5mm。

[0111]

11)无损探伤:按gb/t 5777

‑

2019超声探伤,u2级别,合格;按gb/t 7735

‑

2018涡流探伤,e2级别,合格。

[0112]

12)尺寸及外观检测:合金管的外形尺寸采用外径千分尺和壁厚仪器测量。该合金管外径为φ326.5~φ328.1mm,测量壁厚尺寸72.9~74.1mm,长度5.6m。合金管表面无目视可见裂纹、折叠、结疤。

[0113]

综上分析,采用本发明实施例1、2、3中的技术方案,采用热轧管机组制造铁镍基合金无缝管,成材率约80%,相比挤压工艺成材率(40%~50%)要高;热轧管机组的制管成本约1500元/吨,相比挤压机组制管的成本更低。

[0114]

应当理解的是,以上所述仅为本发明的具体实施方式,但是发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可想到的变化、替代或改进等,均应该覆盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。